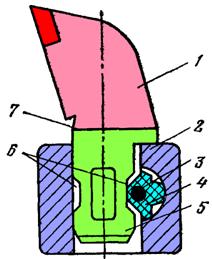

Радиальный резец

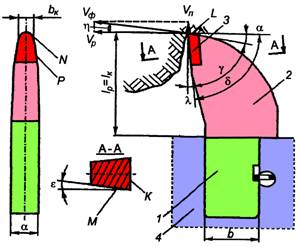

Рисунок 5.11 – Конструкция радиального резца

Передние поверхности К могут быть плоскими, овальными, клиновидными и др. Режущие кромки Р могут быть овальными, треугольными, прямоугольными и др.

По форме пазы под твердосплавную вставку могут быть открытыми, полузакрытыми и др.

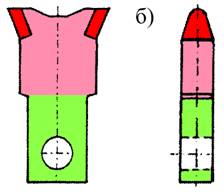

Радиальные резцы могут быть однолезвийными (рис.5.12 а) и двухлезвийными (УМК-90 на рис.5.12 б).

Рисунок 5.12 – Типы радиальных резцов

Различают следующие основные геометрические параметры радиальных резцов (рис.5.11): конструктивный IКи радиальный Iр вылеты, угол заострения g,конструктивный задний уголa конструктивный угол резания d,конструктивный передний угол l, боковой задний угол e,конструктивная ширина режущей части bк, размеры державки а и b.Для радиальных резцов:

d = g + a = 90°-l

Назад

Тангенциальные резцы

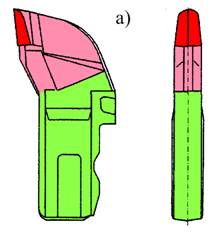

Рисунок 5.14 – Конструкция тангенциального резца

Для тангенциальных резцов 1 (рис.5.14) рассматриваются: конструктивный ІКи радиальный Ір вылеты, конструктивная ширина режущей части bкпринимаемая равной максимальному диаметру твердосплавной вставки (керна) dK, угол заострения g твердосплавной вставки, угол установки резца Qконструктивные передний угол l = Q +  – 90°, задний угол

– 90°, задний угол

a = Q –  и угол резания d = g + a, а также диаметр державки - D.

и угол резания d = g + a, а также диаметр державки - D.

Как правило, тангенциальные резцы устанавливаются на исполнительных органах под определенным углом поворота Рр=5-15°. Наличие этого угла между продольной осью поворотного резца и плоскостью, перпендикулярной оси исполнительного органа, обеспечивает формирование вращающего момента на резце от усилий при разрушении горного массива, тем самым определяя поворот резцов в резцедержателях относительно своей продольной оси. Благодаря этому износ режущей части резца может быть достаточно равномерным вследствие своеобразной самозаточки.

Назад

Крепление резцов

1С помощью стопорного болта

Закрепление резца в резцедержателе с помощью стопорного болта (рисунок 5.12 б) имеет ряд существенных недостатков: высокая длительность замены, недолговечность узла крепления ввиду быстрого износа и коррозии. В настоящее время этот способ применяется редко. Примером такого закрепления является фиксация двухлезвийного резца УМК-90 в резцедержателе режущей цепи. Размеры прямоугольного отверстия в резцедержателе и цилиндрического в державке резца несколько превышают соответственно размеры державки резца и стопорного болта, который фиксируется резьбой в корпусе резцедержателя и проходит через отверстие в державке резца. Такого рода подвижное закрепление позволяет резцу отклоняться при резании в противоположную от направления движения сторону, что дает возможность исключить трение нерабочей задней поверхности резца о забой.

2. С помощью упругого фиксатора

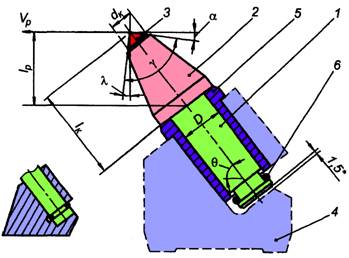

Быстродействующее крепление для резцов ЗР1.80, ЗР2.80 и других, имеющих пазы 6 с двух сторон хвостовика, показано на рис. 5.15.

Рисунок 5.15 - Быстродействующее крепление для резцов ЗР1.80, ЗР2.80

Резец 1 закрепляется в гнезде резцедержателя 2 металлическим валиком 3, который завулканизирован в резиновом буфере 4. При установке резца под действием сил упругости деформированного буфера валик входит в паз 6 хвостовика и запирает резец. Из гнезда резец легко извлекается посредством рычага, который необходимо упереть в уступ 7 на державке.

3. С помощью стопорного кольца

Перечисленные негативные моменты имеют, в частности, место при использовании резцов РКС-1И и РКС-2, в резцедержателях которых (рис.5.14 слева) отсутствует соответствующая втулка, а опора резца происходит его торцевой частью («пяткой») на специальный упор резцедержателя. В обоих случаях резцы удерживаются в резцедержателях от выпадания с помощью резинового кольца 6, надеваемого на соответствующую кольцевую проточку на хвостовике.

Крепление резцов РСЗ и РС4 в резцедержателях на корпусе струга осуществляется шариком, для чего на одной из боковых сторон хвостовика имеется углубление.

Крепление вставок СТВ.03 и др. с помощью клиновидной или конусной державок характеризуется трудоемкостью замены инструмента и ненадежностью соединения в эксплуатации.

Назад

Материалы, применяемые для изготовления рабочих инструментов

Металлокерамические твердые сплавы группы ВК (вольфрамо-кобальтовые). Эти сплавы получают спеканием смеси порошков монокарбида вольфрама и кобальта при температуре 1320-1480 град.

Монокарбид вольфрама придает сплаву твердость и износостойкость, он представлен в сплавах в виде зерен размером 1-5 мкм. Кобальт - ковкий и вязкий металл, являющийся цементирующей составляющей, т.к. в расплавленном состоянии он хорошо смачивает зерна карбида вольфрама, а при затвердении образует прочную связь между ними. Цифровой индекс в обозначении марки сплава указывает на процентное содержание кобальта.

Марки твердого сплава (ВК6, ВК8 и др.) выбирают в зависимости от механических свойств горных пород и способа их разрушения. При крепких и абразивных породах, а также при резании любых горных пород небольшими стружками, когда динамические нагрузки относительно невелики, следует применять инструменты с меньшим содержанием кобальта, как более износостойкие. При ударном способе разрушения, а также в других случаях, когда имеются большие динамические нагрузки, применяют сплавы с большим содержанием кобальта.

Для кернов ряда резцов использованы вольфрамо-никеле-кобальтовые твердые сплавы ВН2К10. Такие вставки изготавливаются на основе передовой отечественной технологии со следующей структурой по объему изделия: оболочка с высокой стойкостью к износу и образованию трещин, сердцевина с повышенной твердостью и высоким модулем упругости.

Для соединения твердых сплавов с корпусами инструментов используют, как правило, припайку или запрессовку. Для пайки рабочих инструментов широкое распространение получили медно-цинковые припои с присадками никеля, марганца, кремния и др. Эти присадки повышают прочность и надежность паяного соединения и улучшают механические и технологические свойства припоев.

Назад