Тема занятия: Шпоночное соединение

Шпоночное соединение – разновидность соединения, состоящего из шпонки на валу и ступицы. Шпонкой называется деталь, которая соединяет узлы путем установки в пазы. Основной ее функцией является передача вращающего момента между узлами. Существует определенная стандартизация их разновидностей. Шпонка имеет специальные пазы, вырезанные путем фрезерования.

Достоинства и недостатки шпоночных соединений

Достоинства шпоночных соединений.

- простота конструкции, дешевизна и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения.

Недостатки шпоночных соединений.

- шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали (из-за этого приходится увеличивать толщину ступицы и диаметр вала). Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

- шпоночные соединения нарушают центрирование колеса на валу (для этого приходится применять две противоположные шпонки);

- шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой требуется ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой крепление шпонки в пазу винтами (от возможных осевых смещений);

- трудность обеспечения их взаимозаменяемости (необходимость ручной подгонки шпонок), что ограничивает их применение в крупносерийном и массовом производстве.

Классификация шпоночных соединений

По степени подвижности шпонки подразделяют на:

- подвижное - с направляющей шпонкой; со скользящей шпонкой;

- неподвижное;

По усилиям, действующим в соединении шпонки подразделяют на:

- напряжённые, такие, в которых напряжения создаются при сборке и существуют независимо от наличия рабочей нагрузки, все напряжённые соединения являются неподвижными;

- ненапряжённые, в которых напряжения возникают только при воздействии рабочей нагрузки;

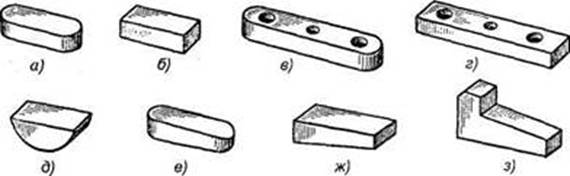

По конструкции шпонки подразделяют на:

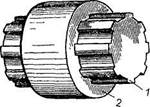

- призматические выполняют прямоугольного сечения с соотношением сторон h: b ≈1:1 для валов малых диаметров и 1:2 для больших диаметров вала со скругленными исполнение 1 (рис. 3, а, в, ирис. 4 ) и плоскими торцами исполнение 2 (рис. 3, б, г ирис. 4 ); с одним плоским, а другим скругленным торцом исполнение 3 (рис. 4); эти шпонки не имеют уклона и их закладывают в паз, выполненный на валу (рис. 3, в, г — шпонки имеют отверстия для их закрепления). Шпонки исполнения 1 рекомендуются для более точных соединений. В зависимости от диаметра вала ширина шпонки (в номинальном значении равная ширине пазов вала и ступицы) b≈ (0,2…0,3) d, где d - диаметр вала, причём, чем больше диаметр вала, тем меньше отношение b/d. Глубина шпоночного паза на валу обычно составляет t1= 0,6 h, а глубина паза ступицы - t2= 0,5 h, таким образом, радиальный зазор между дном паза ступицы и верхней гранью шпонки с= 0,1 h.

Призматические шпонки изготовляют следующих трех типов:

- обыкновенные (закладные) (ГОСТ 23360-78) и высокие (ГОСТ 10748-79); их используют для неподвижных соединений ступиц с валами;

- направляющие с креплением на валу (ГОСТ 8790-79), применяемые в том случае, когда ступицы должны иметь возможность перемещения вдоль валов;

- скользящие сборные (ГОСТ 12208-66), соединяющиеся со ступицей выступом (пальцем) цилиндрической формы и перемещающиеся вдоль вала вместе со ступицей.

Рабочими у призматической шпонки являются более узкие, боковые грани.

Призматические направляющие шпонки с креплением на валу применяют в подвижных соединениях для перемещения ступицы вдоль вала.

Рабочими являются боковые, более узкие грани шпонок высотой h. Размеры сечения шпонки и глубины пазов принимают в зависимости от диаметра d вала.

Шпонку запрессовывают в паз вала. Шпонку с плоскими торцами кроме того помещают вблизи деталей (концевых шайб, колец и др.), препятствующих ее возможному осевому перемещению. Призматические шпонки не удерживают детали от осевого смещения вдоль вала. Для фиксации зубчатого колеса от осевого смещения применяют распорные втулки, установочные винты и др.

- сегментные (рис. 3, д ирис. 5 и 6 ); представляют собой сегментную пластину, заложенную закругленной стороной в паз соответствующей формы, профрезерованный на валу (рис. 6). Сегментные шпонки, как и призматические, работают боковыми гранями. Их применяют при передаче относительно небольших вращающих моментов и часто применяют для конических концов валов, на валах небольших диаметров (до 38 мм) и при короткой ступице. Сегментные шпонки (ГОСТ 24071-80) и пазы для них просты в изготовлении, удобны при монтаже и демонтаже (шпонки свободно вставляют в паз и вынимают), однако вал ослабляется глубоким пазом под шпонку. Широко применяют в серийном и массовом производстве.

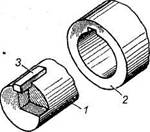

Рис. 1. Соединение шпонкой: 1 — вал; 2 — ступица; 3 — шпонка

Рис. 2. Зубчатое (шлицевое) соединение: 1 — вал; 2 — ступица колеса

Рис. 3. Конструкции шпонок: а, в — шпонки со скругленными торцами: б, г — шпонки с плоскими торцами;

д — сегментная шпонка; е, ж, з — клиновые шпонки

- цилиндрические используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал.

- клиновые шпонки без головки (рис. 3, е, ж)и с головкой (рис. 3, з); Условия работы этих шпонок одинаковы. Клиновые шпонки имеют форму односкосных самотормозящих клиньев с уклоном 1:100. Такой же уклон имеют и пазы в ступицах. Головка служит для выбивания шпонки из паза.

- тангенциальные шпонки (рис.8). Тангенциальная шпонка состоит из двух односкосных клиньев с уклоном 1:100 каждый. Работает узкими боковыми гранями. Клинья вводятся в пазы вала и ступицы ударом; образуют напряженное соединение. Распорная сила между валом и ступицей создается в касательном (тангенциальном) направлении.

Материал шпонок

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с σв≥600 Мпа чаще всего из сталей 45, Ст6. В нагруженных соединениях применяют шпонки из легированных сталей (например, из стали 40Х с термической обработкой до 37-47 HRCЭ

Целесообразно, чтобы материал шпонки был менее прочным, чем материал вала и ступицы.

Допускаемые напряжения смятия в неподвижных шпоночных соединениях находят по формуле

[σ]см=σт/ n,

где σт - предел текучести наиболее слабого материала деталей - вала, шпонки или ступицы;

n - коэффициент безопасности. При точном учете нагрузок n =1,25; в остальных случаях n =1,5-2.

Допускаемое напряжение на срез определяют из соотношения

[τ]cp=(0,1-0,2)σт.

В связи с более точной расчетной схемой допускаемые напряжения для круглых и конических шпонок можно увеличить на 25-30% по сравнению с допускаемыми напряжениями для призматических шпонок.

Примерные допускаемые напряжения смятия для шпоночных соединений:

- при стальной ступице [σ]см = 130...200 Мпа;

- при чугунной [σ]см = 80... 110 Мпа. Большие значения принимают при постоянной нагрузке, меньшие при переменной и работе с ударами.