Процесс подготовки ОВ к сращиванию включает снятие первичного защитно-упрочняющего покрытия волокна, скалывание для получения хорошо обработанной торцевой поверхности волокна, обтирку зачищенных концов мягким материалом, пропитанным растворителем (спиртом).

В настоящее время часто используются ОВ с эпоксиакрилатным первичным защитно-упрочняющим покрытием. Такое покрытие может быть удалено либо механическим, либо химическим способом.

Для удаления эпоксиакрилатного покрытия механическим способом используется инструмент, основным рабочим элементом которого служат стальные лезвия толщиной 0,3 мм. Защитное покрытие желательно удалять за один проход, при этом повреждение поверхности световода должно быть минимальным. Необходимо тщательно подобрать усилие зачистки, что требует приобретения навыков и постоянной тренировки. Механический способ удаления покрытия уменьшает прочность сварного соединения примерно на 10 %. Надрезание покрытия и последующее его стягивание вызывают на поверхности ОВ миниатюрные повреждения вследствие фрикционных сил. Зачищенное ОВ закрепляют в держателях сварочного аппарата, что также повреждает его поверхность.

Наиболее удобным, исключающим указанные дефекты, является химический способ снятия эпоксиакрилатного покрытия с помощью подогретого до определенной температуры растворителя. Для этой цели целесообразно использовать специальное нагревательное устройство типа УН-1. Конец ОВ погружают в подогретый растворитель (например, ацетон) и выдерживают в течение некоторого времени (как правило, около 20... 25 с). Покрытие разбухает, отстает от поверхности световода и легко снимается чистой мягкой ветошью.

Оптимальные режимы для снятия эпоксиакрилатного покрытия с помощью различных растворителей [2]приведены в табл. 6.5.

Таблица 6.5. Режимы для снятия эпоксиакрилатного покрытия ОВ

| Растворитель | Время выдержки ОВ в растворителе до полного размягчения защитного покрытия, мин., при температуре, оС | Класс опасности растворителя | |

| +24 | +50 | ||

| Ацетон | |||

| Муравьиная кислота | |||

| Дихлорэтан | – | ||

| Уксусная кислота | – | ||

| Диметилформамид | – | ||

| Растворитель 646 | – | – | |

| Растворитель 647 | – | – |

Чистота поверхности ОВ перед сваркой играет значительную роль. Нагретый свыше 480оС кварц активно вступает в реакцию с жирами и другими веществами, загрязняющими близлежащую поверхность. Образующаяся стеклянная корка легко растрескивается, что может привести изделие в негодность. Посторонние примеси, частицы на поверхности свариваемого ОВ могут стать центром развития процесса расстекловывания, что снижает прочность места сварки. Плохая очистка (остатки материала защитного покрытия или просто посторонние частицы) служит причиной образования пузырей в месте сварки, включений, что увеличивает вносимые потери на стыке.

С поверхности ОВ желательно также удалить трещины, возникающие при снятии покрытия и уменьшающие прочность места сварки. Это осуществляют либо травлением ОВ в растворе плавиковой кислоты, либо плавлением поверхности волокон при действии высокой температуры. Вследствие указанных выше причин в настоящее время механические способы удаления покрытия ОВ применяются лишь при подготовке концов волокна к производству измерений. При монтаже муфт ОК первичное эпоксиакрилатное покрытие ОВ удаляют химическим способом (в горячем ацетоне).

Для получения хорошо обработанной торцевой поверхности ОВ проводят операцию скалывания: на поверхность световода с удаленным первичным покрытием наносят насечку с последующим приложением к ней растягивающей, изгибающей нагрузок или их комбинации, вызывающих рост трещины и облом световода в данном месте. Существуют механические и электронные устройства скола ОВ.

При монтаже многомодовых ОК используется механический инструмент, позволяющий получить скол ОВ достаточно высокого качества. Образование ровного и перпендикулярного относительно оси скола обеспечивается за счет нанесения резцом надреза на поверхности предварительно напряженного, растянутого и изогнутого ОВ. Резец с определенным углом заточки выполнен в виде стальной пластинки с алмазным напылением или из специального твердого сплава. Инструмент такого типа показан на рис. 6.26.

Инструмент состоит из основания 1, на котором жестко закреплены планка 2 и прикрепленная на ней пластина 3. На конце этой пластины закреплена подложка 4, которая имеет направляющую канавку для укладки ОВ. Прижим 5, прижимаемый пружиной 6, и крышка 9, на которой укреплен резец 7, соединены с основанием 1 посредством оси 8. Крышка 9, прижимом 5 фиксирует волокна в положении зажима.

Рис. 6.26. Механический инструмент для скола ОВ:

а — общий вид; б — процесс скола

В ручном полуавтоматическом инструменте для скола ОВ обеспечивается фиксация волокна с удаленным покрытием. При нажатии рычага (кнопки) управления инструмента одновременно с натяжением волокна резцом наносится надрез (насечка) на его поверхности. Растягивающие усилия, прикладываемые к ОВ, и сила удара резца поддерживаются постоянными и регулируются. Смещение резца относительно ОВ после нанесения насечки увеличивает рабочий участок режущей поверхности и срок службы инструмента. Инструмент позволяет стабильно получать удовлетворительные сколы ОВ.

Стабильно высокое качество сколов ОВ при минимальных требованиях к квалификации персонала получают при использовании автоматических устройств — электронных скалывателей. Волокно с удаленным покрытием фиксируется в инструменте. Под действием электронноуправляемого двигателя резец вибрирует с низкой частотой и нарастающей амплитудой, приближаясь к волокну, которое натягивается синхронно с частотой вибрации резца. При нанесении резцом насечки на поверхности волокна под действием растягивающих усилий ОВ обламывается. Электронные скалыватели могут быть использованы как при монтаже, так и при подготовке к измерениям много- и одномодовых кабелей. Скол одномодовых ОВ рекомендуется выполнять только с помощью электронных скалывателей.

Стабильно высокое качество сколов ОВ при минимальных требованиях к квалификации персонала получают при использовании автоматических устройств — электронных скалывателей. Волокно с удаленным покрытием фиксируется в инструменте. Под действием электронноуправляемого двигателя резец вибрирует с низкой частотой и нарастающей амплитудой, приближаясь к волокну, которое натягивается синхронно с частотой вибрации резца. При нанесении резцом насечки на поверхности волокна под действием растягивающих усилий ОВ обламывается. Электронные скалыватели могут быть использованы как при монтаже, так и при подготовке к измерениям много- и одномодовых кабелей. Скол одномодовых ОВ рекомендуется выполнять только с помощью электронных скалывателей.

В электронных скалывателях фирмы Sumitomo Electric и фирмы Ericsson сколы выполняются без деформацииторцевой поверхности ОВ (рис. 6.27).

Способы сращивания ОВ

Для соединении ОВ кабелей связи применяют сварку ОВ; соединение с помощью механических сростков; склеивание.

Сварку проводят с помощью электрической дуги, кислородно-водородной горелки, хлороводородной горелки, СО-лазера, плазменного генератора. Из всех способов практическое применение при монтаже ОК в процессе строительства и эксплуатации ВОЛС нашел только способ сварки с помощью электрической дуги.

Методы сварки электрической дугой многомодовых ОВ основаны на явлении возникновения сил поверхностного натяжения расплавленного кварца, которые уменьшают имеющееся смещение осей свариваемых волокон. Действие этих сил может регулироваться выбором оптимальных значений и тщательным контролем расстояния между электродами, величины дуги тока, длительности предварительного оплавления торцов ОВ, длины хода сжатия (усилия сдавливания ОВ), времени нагрева при сварке и температуры нагретого ОВ. Возникающих центрирующих усилий вполне хватает, чтобы вносимые в месте сварки многомодовых ОВ потери были незначительными. Как показали исследования, эти потери в месте сварки с надежностью 85 % не превышают 0,1 дБм.

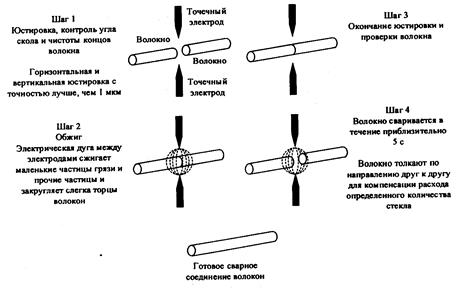

При сварке одномодовых волокон приходится решать сложные инженерные задачи, связанные с необходимостью обеспечения малых значений осевого и углового смещений. Например, осевое смещение свариваемых одномодовых ОВ не должно превышать 0,1 мкм. Жесткий допуск по смещению продольных осей соединяемых одномодовых ОВ обусловлен тем, что силы поверхностного натяжения не могут обеспечить для данного типа волокна с диаметром сердцевины 5...8 мкм точную юстировку. Такие допуски при юстировке одномодовых ОВ не могут быть достигнуты вручную. В комплектах для сварки одномодовых ОВ используются системы автоматической юстировки со специальными микроподвижками, системой контроля качества юстировки и электронным блоком управления. Согласно [10] простая иллюстрация наиболее важных шагов при сварке ОВ представлена на рис. 6.28.

Процесс сварки ОВ в современных сварочных аппаратах может быть представлен следующим образом. Концы волокон устанавливаются друг относительно друга, каждое волокно фиксируется в подвижном V-образном блоке с магнитными зажимами. В большинстве современных сварочных аппаратов весь процесс является автоматическим. С помощью микропроцессора и электронной технологии сканирования концы волокон юстируются друг относительно друга с точностью 1/10000 мм [10]. Эта юстировка также контролирует угол скола и чистоту концов волокна. Концы волокна нагреваются с помощью электрической дуги между двумя точечными электродами и затем соединяются вместе образуя единое соединение.

В процессе сварки берут определенное количество электронных сканированных изображений, с которых можно наблюдать визуально или с помощью математического анализа качество соединения.

Рис.6.28. Иллюстрация наиболее важных шагов сварного соединения

Места соединения ОВ защищают одним из следующих способов: восстановлением защитного покрытия, заливкой места стыка эпоксидным компаундом и с помощью специальных гильз для защиты соединений световодов.

Защитное покрытие восстанавливают, используя материалы с аналогичными свойствами. При этом соблюдают допуски, установленные на покрытия ОВ, а также технологические приемы их нанесения. Сросток ОВ укладывают в пресс-форму, наносят эпоксиакрилатную композицию, обладающую малой усадкой и хорошей адгезией к кварцу. Затем композицию отверждают с помощью ультрафиолетового излучения. Пресс-форма содержит вкладыш из прозрачного для ультрафиолетового излучения материала, в котором сформирован канал для ОВ. За счет этого диаметр восстановленного покрытия и концентричность соответствуют параметрам исходного волокна. В полевых условиях данный способ применять сложно. Для защиты сростка ОВ эпоксидным компаундом используют, как правило, специальные приспособления (ложементы) из металла или пластмассы. Волокно помещают внутрь приспособления и заливают эпоксидной смолой. Ускорение процесса полимеризации компаунда обеспечивается подогревом.

Защитное покрытие восстанавливают, используя материалы с аналогичными свойствами. При этом соблюдают допуски, установленные на покрытия ОВ, а также технологические приемы их нанесения. Сросток ОВ укладывают в пресс-форму, наносят эпоксиакрилатную композицию, обладающую малой усадкой и хорошей адгезией к кварцу. Затем композицию отверждают с помощью ультрафиолетового излучения. Пресс-форма содержит вкладыш из прозрачного для ультрафиолетового излучения материала, в котором сформирован канал для ОВ. За счет этого диаметр восстановленного покрытия и концентричность соответствуют параметрам исходного волокна. В полевых условиях данный способ применять сложно. Для защиты сростка ОВ эпоксидным компаундом используют, как правило, специальные приспособления (ложементы) из металла или пластмассы. Волокно помещают внутрь приспособления и заливают эпоксидной смолой. Ускорение процесса полимеризации компаунда обеспечивается подогревом.

Однако на практике наиболее широко применяется способ защиты сростков ОВ с помощью специальных гильз: ГЗС (гильзы для защиты сростков) или КДЗС (комплект деталей для защиты сростков) [2]. Конструкция ГЗС (рис. 6.29) содержит термоусаживаемую трубку, внутри которой находится несущий металлический стержень диаметром 1,0 мм, и трубку из материала высокой текучести — сэвилена.

Перед сваркой волокон гильзу надевают на один из сращиваемых концов ОВ. После сварки ее надвигают на место сварки и нагревают. В процессе нагрева и усаживания трубки сэвилен расплавляется и уплотняется вокруг ОВ. Несущий металлический элемент надежно защищает ОВ от изгиба внутри термоусаживаемой трубки.

Наиболее успешно со сваркой конкурирует способ соединения ОВ с помощью специальных соединителей — механических сростков. Подготовка ОВ в данном случае проводится так же, как и для сварки. Для механического соединения концы подготовленных волокон поочередно укладывают в каналы, образованные выравнивающими элементами устройства, после чего обе половины устройства соединяют, фиксируя ОВ. Под действием давления выравнивающих элементов соединяемые волокна юстируются. Наиболее известны механические сростки типа Fiberlok фирмы ЗМ (США) (рис. 6.30). Потери в таком соединении не превышают 0,1 дБм [12].

Наиболее успешно со сваркой конкурирует способ соединения ОВ с помощью специальных соединителей — механических сростков. Подготовка ОВ в данном случае проводится так же, как и для сварки. Для механического соединения концы подготовленных волокон поочередно укладывают в каналы, образованные выравнивающими элементами устройства, после чего обе половины устройства соединяют, фиксируя ОВ. Под действием давления выравнивающих элементов соединяемые волокна юстируются. Наиболее известны механические сростки типа Fiberlok фирмы ЗМ (США) (рис. 6.30). Потери в таком соединении не превышают 0,1 дБм [12].

Часть механических соединителей реализуется с помощью трубок с прецизионными отверстиями (рис. 6.31). При реализации этого вида соединения ОВ два конца волокна соединяются внутри одной и той же трубки, часто заполненной жидкостью с согласующим показателем преломления. Соединение защищено эпоксидным клеем [10].

Часть механических соединителей реализуется с помощью трубок с прецизионными отверстиями (рис. 6.31). При реализации этого вида соединения ОВ два конца волокна соединяются внутри одной и той же трубки, часто заполненной жидкостью с согласующим показателем преломления. Соединение защищено эпоксидным клеем [10].

Еще одним видом механического соединения ОВ является соединение, реализованное на базе трех прутков. Такой соединитель быстро и легко изготавливается и состоит из трех стальных прутов с таким диаметром, что когда пруты лежат продольно друг с другом между ними формируется канал имеющий тот же диаметр, что и

Еще одним видом механического соединения ОВ является соединение, реализованное на базе трех прутков. Такой соединитель быстро и легко изготавливается и состоит из трех стальных прутов с таким диаметром, что когда пруты лежат продольно друг с другом между ними формируется канал имеющий тот же диаметр, что и  соединяемые волокна (рис. 6.32).

соединяемые волокна (рис. 6.32).

Термоусаживающаяся трубка держит пруты вместе. После внесения жидкости с согласующим показателем преломления концы волокон вставляются с различных концов в канал, образуя таким образом простое полупостоянное соединение. Соединитель из трех прутов используется в основном для различных измерений, где требуется быстрое соединение с лазером или измерителем мощности. При использовании жидкости с согласующим показателем преломления могут быть получены потери около 0,2 дБ [10].

Термоусаживающаяся трубка держит пруты вместе. После внесения жидкости с согласующим показателем преломления концы волокон вставляются с различных концов в канал, образуя таким образом простое полупостоянное соединение. Соединитель из трех прутов используется в основном для различных измерений, где требуется быстрое соединение с лазером или измерителем мощности. При использовании жидкости с согласующим показателем преломления могут быть получены потери около 0,2 дБ [10].

Большое количество сложных механических соединителей требуется для изготовления соединения кабеля с ленточной укладкой волокон. Общий вид такого соединителя показан на рис. 6.33. Оба конца лент с волокнами зачищаются от первичного и вторичного покрытий. Волокна помещаются друг против друга между двумя силиконовыми пластинками, одна из которых имеет протравленные с большой точностью канавки. Затем две пластинки фиксируются с помощью пружинных зажимов. Волокна соединяются друг с другом и согласующая жидкость вводится в канавки. Несколько таких пластинок могут крепиться одна на другую, образуя таким образом соединительную матрицу для многоволоконного кабеля. До 144 волокон могут быть соединены таким образом [10].

Большое количество сложных механических соединителей требуется для изготовления соединения кабеля с ленточной укладкой волокон. Общий вид такого соединителя показан на рис. 6.33. Оба конца лент с волокнами зачищаются от первичного и вторичного покрытий. Волокна помещаются друг против друга между двумя силиконовыми пластинками, одна из которых имеет протравленные с большой точностью канавки. Затем две пластинки фиксируются с помощью пружинных зажимов. Волокна соединяются друг с другом и согласующая жидкость вводится в канавки. Несколько таких пластинок могут крепиться одна на другую, образуя таким образом соединительную матрицу для многоволоконного кабеля. До 144 волокон могут быть соединены таким образом [10].

Основной недостаток, ограничивающий применение механических сростков, это чрезвычайно высокие требования, предъявляемые к стабильности геометрических размеров соединяемых с их помощью волокон, в том числе и к диаметру волокна по первичному покрытию. Наибольшее распространение механические сростки находят на одномодовых ВОЛС.

Основным фактором, сдерживающим внедрение соединения ОВ методам склеивания, является отсутствие клея-запоЛнителя с оптическими характеристиками, близкими к кварцу, и способного за короткое время (до 10 мин) обеспечить жесткое фиксирование ОВ в конструкции соединителя. Применяемые в большинстве случаев клеи на основе эпоксидных компаундов, обладающие хорошими оптическими и прочностными характеристиками, имеют время полимеризации 2...24 ч. При повышенной влажности, что характерно для полевых условий, этот процесс еще более замедляется. Известен способ, когда для быстрого протекания реакции полимеризации в эпоксидную смолу марки Э-20 включают добавки алюминиевой пудры (около 5% объема смолы), создают необходимые температурные условия и подвергают сросток ультрафиолетовому излучению. Для этого сросток помещают в специальную камеру [2].

В практике при строительстве и эксплуатации ВОЛС метод склеивания самостоятельно пока не применяется. Волокна склеивают в механических сростках. Потери в таких соединениях составляют менее 0,1 дБм [2].

Совсем другие проблемы возникают в полупостоянных соединителях. Они должны соединяться и разъединяться много раз без увеличения затухания. Это означает, что к ним предъявляются требования на механическую прочность и долговечность и это практически применимо к коннекторам для соединения одномодовых волокон.

Можно сформулировать дополнительные требования к полупостоянным соединителям [10]. Они должны иметь точную концентричность; эффективную защиту против пыли и влаги. Соединение должно выдержать растягивающую нагрузку без увеличения затухания. Соединитель должен легко соединяться с кабелем (даже в случае полевого соединения), а также легко соединяться и разъединяться. Соединение должно быть долговечным.

Сегодня на рынке много различных видов механических соединителей, которые делятся на цилиндрический наконечник; конический наконечник; соединитель с расширенным излучением; коннектор для ленты с волокнами.

Наиболее простым и недорогим видом изготовления механического соединителя является изготовление цилиндрического наконечника в виде стального или керамического наконечника. Наконечник одноволоконного оптического кабеля центрируется против наконечника одноволоконного кабеля в цилиндрической втулке (рис. 6.34). Выполнение этого вида механического соединения (некоторые из которых могут быть пригодны в полевых условиях) зависит в большой степени от концентричности отверстия в наконечнике и соединительной втулке. Среднее значение потерь составляет 0,2 - 1 дБ, в зависимости от формы и конечной поверхности (плоская или полусферическая).

Наиболее простым и недорогим видом изготовления механического соединителя является изготовление цилиндрического наконечника в виде стального или керамического наконечника. Наконечник одноволоконного оптического кабеля центрируется против наконечника одноволоконного кабеля в цилиндрической втулке (рис. 6.34). Выполнение этого вида механического соединения (некоторые из которых могут быть пригодны в полевых условиях) зависит в большой степени от концентричности отверстия в наконечнике и соединительной втулке. Среднее значение потерь составляет 0,2 - 1 дБ, в зависимости от формы и конечной поверхности (плоская или полусферическая).

Механический соединитель более сложной конструкции имеет конический наконечник. Концы содиняемых наконечников отшлифованы в конической форме для удобства центоовки (рис. 6.35). Соединительная втулка, в которую они вставляются, имеет биконическую форму отверстия. Качество соединения полностью зависит от качества шлифовки концов наконечников. Соединители с таким видом наконечников изготавливаются в заводских условиях. Среднее значение потерь составляет 0,3 дБ.

Механический соединитель более сложной конструкции имеет конический наконечник. Концы содиняемых наконечников отшлифованы в конической форме для удобства центоовки (рис. 6.35). Соединительная втулка, в которую они вставляются, имеет биконическую форму отверстия. Качество соединения полностью зависит от качества шлифовки концов наконечников. Соединители с таким видом наконечников изготавливаются в заводских условиях. Среднее значение потерь составляет 0,3 дБ.

В соединителе с расширенным излучением свет из передающего волокна расширяется через линзу, создающую поток параллельных лучей света, который имеет большой диаметр (по сравнению с волокном). После соединения лучи направляются снова через линзу в приемном волокне (рис. 6.36). Этот метод используется для соединения военных кабелей в полевых условиях [10]. Преимущества этого метода в том, что соединяемые концы не подвергаются загрязнению как в случае ряда других видов механических соединителей. Обычно несколько волокон соединяются в одном соединителе.

Механический соединитель для ленты с волокнами имеет не цилиндрическую конструкцию. Лента с волокнами может иметь 1,4,8 или более параллельных волокон в первичном покрытии зафиксированных вместе в виде ленты. Поэтому соединитель должен иметь определенное количество отверстий диаметром 125 мкм, расположенных в ряд. Расстояние между отверстиями должно соответствовать расстоянию

Механический соединитель для ленты с волокнами имеет не цилиндрическую конструкцию. Лента с волокнами может иметь 1,4,8 или более параллельных волокон в первичном покрытии зафиксированных вместе в виде ленты. Поэтому соединитель должен иметь определенное количество отверстий диаметром 125 мкм, расположенных в ряд. Расстояние между отверстиями должно соответствовать расстоянию  между волокнами в ленте. Основная конструкция соединителя для ленточной укладки волокон приведена на рис. 6.37 [10].

между волокнами в ленте. Основная конструкция соединителя для ленточной укладки волокон приведена на рис. 6.37 [10].

Оконцовка волокна

Для стыковки двух ОВ с помощью коннекторов каждое волокно должно иметь на  конце соединитель. В большинстве случаев неразъемный соединитель является более простым устройством, чем разъемный соединитель (разъем). Одноразовый (неразъемный) соединитель состоит всего лишь из нескольких частей, сварочный — в простейшем варианте вообще не имеет дополнительных компонент. Волоконно-оптический соединитель должен [1]: закреплять волокно вдоль оптической оси; предохранять волокно; связывать волокно с кабелем. Под этим подразумевается, что кабель, обычно имеющий силовые элементы, также предохраняет волокно от прилагаемого натяжения.

конце соединитель. В большинстве случаев неразъемный соединитель является более простым устройством, чем разъемный соединитель (разъем). Одноразовый (неразъемный) соединитель состоит всего лишь из нескольких частей, сварочный — в простейшем варианте вообще не имеет дополнительных компонент. Волоконно-оптический соединитель должен [1]: закреплять волокно вдоль оптической оси; предохранять волокно; связывать волокно с кабелем. Под этим подразумевается, что кабель, обычно имеющий силовые элементы, также предохраняет волокно от прилагаемого натяжения.

Части оконцованного соединителя связываются друг с другом соединительным патроном (рис. 6.38). Патрон имеет высверленное с высокой точностью отверстие и внешние зажимы для быстрого закрепления частей устройства. Высверленная часть бывает либо чисто металлической, либо содержит пластиковую вставку, обеспечивающую эластичное уплотнение соединителя.

Рис. 6.38. Соединитель

В большинстве соединителей для поддерживания волокна вдоль оптической оси используются специальные наконечники. В каком-то смысле многие соединители отличаются только корпусами, включающими в себя наконечники. Керамические наконечники позволяют достичь лучшего качества, чем металлические и пластиковые, кроме того, они наиболее предпочтительны для одномодовых волокон. Керамика является прочным материалом, позволяющим высверливать отверстие под волокно с высокой точностью. Кроме того, она имеет прекрасные температурные и механические свойства, которые практически остаются прежними при изменении температурных и других внешних условий.

Пластиковые наконечники снижают стоимость соединителя, но обеспечивают менее качественное соединение. Наконечники из нержавеющей стали имеют промежуточные характеристики. Их популярность объясняется прочностью и меньшей хрупкостью по сравнению с керамикой.

Для наконечников используется два вида керамик: окись алюминия и окись циркония. Первоначально применяли окись алюминия — твердый, неэластичный материал, позволяющий очень точно выдерживать допуски. Коэффициент теплового расширения окиси алюминия — степень увеличения или уменьшения линейных размеров образца при изменении температуры — очень близок аналогичному коэффициенту для стекла. Недостатком данного материала является его хрупкость и разрушение при незначительных давлениях. Кроме того, полировка окиси алюминия достаточно сложна, особенно в полевых условиях.

Окись циркония — более мягкий вид керамики и более устойчивый по отношению к механическим ударам. Он к тому же достаточно прочен и позволяет выдерживать допуски подобно  окиси алюминия, но, в отличие от нее, легче полируется. Наиболее популярный размер наконечника равен 2,5 мм в диаметре, что фактически стало стандартом.

окиси алюминия, но, в отличие от нее, легче полируется. Наиболее популярный размер наконечника равен 2,5 мм в диаметре, что фактически стало стандартом.

LME коннектор с цилиндрическим наконечником для использования с многомодовыми волокнами был разработан фирмой Ericsson. Он может быть рассмотрен как предшественник SMA коннектора. В отличие от SMA (на который существует мировой стандарт) ЬМЕ коннектор имеет направляющий соединитель, который удерживает неподвижно наконечники для их соединения (рис. 6.39).

LME коннектор с цилиндрическим наконечником для использования с многомодовыми волокнами был разработан фирмой Ericsson. Он может быть рассмотрен как предшественник SMA коннектора. В отличие от SMA (на который существует мировой стандарт) ЬМЕ коннектор имеет направляющий соединитель, который удерживает неподвижно наконечники для их соединения (рис. 6.39).

SMА коннектор является одним из первых стандартизованных коннекторов для волоконно-оптического кабеля, принятый к эксплуатации во многих странах мира. Коннектор, предназначенный для соединения только многомодового волокна, (рис. 6.40) имеет цилиндрическую форму с непружинным наконечником диаметром 3,174 мм. В нем существует воздушная прослойка между двумя частями коннекторов, которые скручены в соединительной втулке. Существует риск повреждения при соединении этих частей коннектора. Волокна приклеиваются в наконечнике, и затем полируются и шлифуются. После полировки наконечник должен иметь длину 9,808 мм. При шлифовке наконечника получают три степени точности. Силовые элементы кабеля зажимаются с помощью пластикового рукава на другом конце коннектора. SMA коннектор применяется для соединения или разъединения в полевых условиях и исполыуется преимущественно для соединения в сетях передачи данных, структурированных сетях, датчиках и другом оборудовании, использующем многомодовые волокна.

SMА коннектор является одним из первых стандартизованных коннекторов для волоконно-оптического кабеля, принятый к эксплуатации во многих странах мира. Коннектор, предназначенный для соединения только многомодового волокна, (рис. 6.40) имеет цилиндрическую форму с непружинным наконечником диаметром 3,174 мм. В нем существует воздушная прослойка между двумя частями коннекторов, которые скручены в соединительной втулке. Существует риск повреждения при соединении этих частей коннектора. Волокна приклеиваются в наконечнике, и затем полируются и шлифуются. После полировки наконечник должен иметь длину 9,808 мм. При шлифовке наконечника получают три степени точности. Силовые элементы кабеля зажимаются с помощью пластикового рукава на другом конце коннектора. SMA коннектор применяется для соединения или разъединения в полевых условиях и исполыуется преимущественно для соединения в сетях передачи данных, структурированных сетях, датчиках и другом оборудовании, использующем многомодовые волокна.

FC коннектор был разработан первоначально японской фирмой NTT. В отличие от коннекторов, описанных выше, FC коннектор имеет пружинный наконечник цилиндрической формы (рис. 6.41). Наконечник имеет диаметр 2,499 мм, который немного меньше диаметра наконечника SMA коннектора. Наконечник имеет отшлифованную поверхность, которая отражает свет в обратном направлении к передатчику. Поэтому FC коннектор рекомендуется только для использования с передатчиком, имеющим лазерный источник света. Преимущество пружинного наконечника заключается в том, что конечные поверхности коннекторов могут лежать друг против друга и нет строгих норм к длины наконечника.

FC коннектор был разработан первоначально японской фирмой NTT. В отличие от коннекторов, описанных выше, FC коннектор имеет пружинный наконечник цилиндрической формы (рис. 6.41). Наконечник имеет диаметр 2,499 мм, который немного меньше диаметра наконечника SMA коннектора. Наконечник имеет отшлифованную поверхность, которая отражает свет в обратном направлении к передатчику. Поэтому FC коннектор рекомендуется только для использования с передатчиком, имеющим лазерный источник света. Преимущество пружинного наконечника заключается в том, что конечные поверхности коннекторов могут лежать друг против друга и нет строгих норм к длины наконечника.

В дальнейшем был разработан FC/РС коннектор с уменьшенным отражением от конечной поверхности. Конечная поверхность была отшлифована в полусферической форме (рис. 6.42). Конец сначала отшлифовывался с радиусом кривизны 60 мм, но для большего уменьшения отражения в настоящее время радиус составляет 20 мм. В случае использования в качестве передатчика лазерного диода рекомендуется использовать PC коннектор, потому что у него маленький коэффициент отражения. PC коннектор также рекомендуется использовать в тех случаях, когда в будущем планируется заменить светодиодный источник света на лазерный.

В дальнейшем был разработан FC/РС коннектор с уменьшенным отражением от конечной поверхности. Конечная поверхность была отшлифована в полусферической форме (рис. 6.42). Конец сначала отшлифовывался с радиусом кривизны 60 мм, но для большего уменьшения отражения в настоящее время радиус составляет 20 мм. В случае использования в качестве передатчика лазерного диода рекомендуется использовать PC коннектор, потому что у него маленький коэффициент отражения. PC коннектор также рекомендуется использовать в тех случаях, когда в будущем планируется заменить светодиодный источник света на лазерный.

Наконечники в FC и FC/РС коннекторах сделаны из нержавеющей стали с керамическими капиллярами или являются полностью керамическими. Последний вид исполненная имеет низкую стоимость; более лучший физический контакт и долговечность.

FC/РС коннектор преимущественно используют в телефонных распределительных панелях, повторителях и на линиях большой протяженности для соединения активных элементов или в высокоскоростных передатчиках (лазеры или там, где требуется низкий коэффициент отражения).

Коннекторы монтируются на одно- или двухволоконный кабели (пигтейл), которые затем соединяются (механически или методом сварки) с волокнами волоконно-оптического кабеля. Патчкорды используют для соединения и разъединения передающего или измерительного оборудования.

SC коннектор это новый стандартный коннектор, разработанный японской фирмой NNT (рис. 6.43). Корпус коннектора — пластиковая прямоугольная коробочка с фиксирующейся за

SC коннектор это новый стандартный коннектор, разработанный японской фирмой NNT (рис. 6.43). Корпус коннектора — пластиковая прямоугольная коробочка с фиксирующейся за  глушкой. Наконечник выполняется из керамики и фиксируется пружиной. Диаметр наконечника такой же как и у FC и FC/PC коннекторов. Он имеет в основном те же оптические характеристики, что и РС коннектор, но его плотность увеличена в 8 раз. Все части, не влияющие на оптические характеристики коннектора, изготовлены из пластика. Область его использования та же, что и у коннекторов, описанных выше.

глушкой. Наконечник выполняется из керамики и фиксируется пружиной. Диаметр наконечника такой же как и у FC и FC/PC коннекторов. Он имеет в основном те же оптические характеристики, что и РС коннектор, но его плотность увеличена в 8 раз. Все части, не влияющие на оптические характеристики коннектора, изготовлены из пластика. Область его использования та же, что и у коннекторов, описанных выше.

ST коннектор выпускают как для одномодового так и для многомодового волокна

ST коннектор выпускают как для одномодового так и для многомодового волокна  (рис.6.44) ST коннектор соединяется и разъединяется методом штыкового соединения, это похоже на BNC коннектор для коаксиальных кабелей. Наконечники обоих коннекторов выпускаются или металлокерамическими или полностью керамическими.

(рис.6.44) ST коннектор соединяется и разъединяется методом штыкового соединения, это похоже на BNC коннектор для коаксиальных кабелей. Наконечники обоих коннекторов выпускаются или металлокерамическими или полностью керамическими.

Малогабаритные коннекторы типа LC (рис. 6.45) относятся к новому поколению оптических коммутационных изделий и разработаны американской компанией Lucent Technologies в 1997 г. Конструкция соединителя, выпускаемая как в одномодовом, так и в многомодовом вариантах, основана на применении керамического наконечника диаметром 1,25 мм и пластмассового корпуса с внешней лепестковой защелкой для фиксации в гнезде соединительной розетки. Коннектор допускает как одиночное, так и дуплексное использование.

Малогабаритные коннекторы типа LC (рис. 6.45) относятся к новому поколению оптических коммутационных изделий и разработаны американской компанией Lucent Technologies в 1997 г. Конструкция соединителя, выпускаемая как в одномодовом, так и в многомодовом вариантах, основана на применении керамического наконечника диаметром 1,25 мм и пластмассового корпуса с внешней лепестковой защелкой для фиксации в гнезде соединительной розетки. Коннектор допускает как одиночное, так и дуплексное использование.

Наконечник с внешним диаметром 1,25 мм и специальными конструктивными решениями существенно улучшает массогабаритные показатели коннектора и розетки. Розетка по своим посадочным местам полностью соответствует стандартному гнезду RJ-45 и за счет этого позволяет установку во все стандартные из cтандартные изделия Lucent Technologies при увеличении плотности портов вдвое без изменения внешних габаритов. Разработчики коннектора гарантируют до 500 циклов включения-отключения без ухудшения характеристик потерь. Этому, наряду с использованием керамического наконечника, способствует принцип линейного включения вилки в гнездо (push pull).

Для установки коннектора LС применяются стандартные процедуры заклейки на эпоксидной смоле. Конструкция коннектора допускает его монтаж как на волокне в буферном покрытии 0,9 мм, так и на соединительных шнурах с 2,4-мм шлангом. При этом монтаж на 900-микрометровое волокно может производиться в полевых условиях, тогда как наклейка на кабель в шланге 2,4 мм в процессе изготовления соединительных шнуров из-за малых габаритов выполняется только на производстве.

FDDI коннектор разработан преимущественно для высокоскоростных сетей передачи данных, что требовало передачи сигналов на большие расстояния (свыше 2 км между пунктами). FDDI коннектор имеет конструкцию сдвоенного волоконного кольца (рис. 6.46).

Рис. 6.46. Коннектор для FDDI сети. Коннектор

содержит оконцовку входного и выходного волокна

Коннектор с линзовым расширением луча разработан для использования в особенно жестких условиях эксплуатации. Волокно снабжено линзами на концах коннектора. Линзы расширяют луч, выходящий из волокна, затем он передается через коннектор на другой конец, где похожая линза производит обратный процесс. Расширенный луч менее чувствителен к загрязнению.

Коннектор с линзовым расширением луча может использоваться для оконцовки от одного до четырех волокон (рис. 6.47).

MT коннектор используется для соединения 1,4,8 волоконных оптических ленточных кабелей.(рис.6.48). Он имеет исключительно маленькие размеры 3х7х10 мм. В качестве направляющих для юстировки оптических волокон в его конструкции используются два металлических стержня. Поверхности коннектора зашлифованы параллельно, и коннектор держится вместе с пружиной. Потери в МТ коннекторе не должны превышать 1 дБ.

MT коннектор используется для соединения 1,4,8 волоконных оптических ленточных кабелей.(рис.6.48). Он имеет исключительно маленькие размеры 3х7х10 мм. В качестве направляющих для юстировки оптических волокон в его конструкции используются два металлических стержня. Поверхности коннектора зашлифованы параллельно, и коннектор держится вместе с пружиной. Потери в МТ коннекторе не должны превышать 1 дБ.

Рассмотрев конструкции соединителей ОВ можно отметить следующее. Оптические волокна соединяются с помощью постоянных или полупостоянных соединений. Наилучшее соединение получается при сварке волокон вместе с помощью сварочного аппарата. Этот метод соединения является недорогим, если делать большое количество сварок. Для линий небольшой длины, где требования к потерям на соединение не такие строгие, в качестве более дешевой альтернативы используют механические соединители.

Рассмотрев конструкции соединителей ОВ можно отметить следующее. Оптические волокна соединяются с помощью постоянных или полупостоянных соединений. Наилучшее соединение получается при сварке волокон вместе с помощью сварочного аппарата. Этот метод соединения является недорогим, если делать большое количество сварок. Для линий небольшой длины, где требования к потерям на соединение не такие строгие, в качестве более дешевой альтернативы используют механические соединители.

Существует большое количество различных коннекторов. Для структурированных сетей и низкоскоростных оптических сетей коннекторы могут быть подготовлены, отшлифованы и отполированы прямо на месте установки специальным оборудованием, индивидуальным для каждого вида монтажа. На телефонных станциях ГТС и междугородных ОРП оконцовка кабелей больших телекоммуникационных сетей всегда осуществляется коннекторами, отшлифованными заводским способом. Существуют коннекторы для многомодовых и одномодовых волокон. В последнее время разработаны специальные виды коннекторов, например FDDI коннекторы, разработанные для соединения сетей с высокими требованиями.