При расчете материального баланса было найдено, что расход технического кислорода на 1т садки должен быть равен 49,8м3.общий расход кислорода на садку 150т должен быть равен

49,8∙150=7470 м3.

Принимая интенсивность продувки равной 8,38∙10-5 м3 /(кг∙с) найдем, что расход кислорода равен

8,33∙10-5∙150∙103=12,5 м3/с.

Тогда продолжительность продувки равна

7470:12,5=597,6 с (9,96 мин).

Длительность паузы между продувками примем равной 1080 с (18 мин).Тогда общая продолжительность цикла равна

597,6+1080=1678 с (27,96 мин).

Массовый расход технического кислорода на садку 150т равен

6,754:100∙150∙103=10131 кг

здесь 6,754 кг-масса технического кислорода, расходуемого на 100кг садки, заимствована из материального баланса, а его секундный расход

10131:9,96:60=16,95 кг/с.

Далее, задаваясь величиной давления технического кислорода в цехе, определяем давление кислорода перед фурмой. Затем производим расчет сопла. При многосопельной фурме расход кислорода делим на число сопел.

Для упрощенных расчетов диаметра цилиндрического сопла шестисопельной фурмы можно воспользоваться формулой Б. Л. Маркова

d =7.13∙103  мм,

мм,

где v ф – расход кислорода на фурму, м3/с

Тепловой баланс

Приход тепла:

1. Тепло, вносимое чугунами (t ч=1300°С):

Q ч= GD ч[ с чтв t пл. ч+ L ч+ с чж∙(t ч- t пл. ч)]

Q ч =150∙103∙0,77∙[0,745∙1200+217,22+0,837∙(1300-1200)]=138,013 ГДж/,

где D ч=0,77 – доля чугуна в шихте;чтв=0,745 кДж – средняя удельная теплоемкость твердого чугуна в интервале температур 0  1200°С; с чж=0,837 кДж – средняя удельная теплоемкость жидкого чугуна в интервале температур 1200

1200°С; с чж=0,837 кДж – средняя удельная теплоемкость жидкого чугуна в интервале температур 1200  1300°С; L ч=217,72 кДж/кг – скрытая теплота плавления чугуна; t ч= 1300°С – температура заливаемого чугуна; t пл. ч=1200 – температура плавления чугуна; G= 150∙103 - емкость конвертера.

1300°С; L ч=217,72 кДж/кг – скрытая теплота плавления чугуна; t ч= 1300°С – температура заливаемого чугуна; t пл. ч=1200 – температура плавления чугуна; G= 150∙103 - емкость конвертера.

2. Тепло, вносимое скрапом (tск =20°С):

Q ск= с ск∙ D ск∙ G∙t ск

Q ск=0,469∙150∙103∙0,23∙20=0,342 ГДж

где с ск=0,469 кДж – удельная теплоемкость скрапа при t ск=20°С; D ск=0,23 – доля скрапа в шихте;

3. Тепло экзотермических реакций.

4. Расход шлакообразования:

SiO2→(CaO2)SiO2… 0,01543∙150∙10∙28:60∙2,32=5369,142

P2O5→(CaO)3P2O5∙CaO… 0,00053∙150∙10∙142∙4,71=372,166

здесь первая колонка – доля оксида; третья и четвертая – молекулярные массы элемента и соединения соответственно; пятая – тепловые эффекты реакции шлакообразования, МДж/кг (табл. данные).

Расход тепла

1. Физическое тепло стали:

Q ст= D ст ∙G [ с сттв∙ t пл ст+ L ст+ с стж(t ст- t пл ст)]

Q ст=0,91022∙150∙103[0,715000+272б16+0,837(1600-1500)]=191,946 ГДж

D ст=0,91022 – выход стали (см мат. баланс); с стТВ=0,7 кДж/(кг∙К) – удельная теплоемкость твердой стали, средняя в интервале температур 0  1500°С; с стж= 0,837 кДж/(кг∙К) – удельная теплоемкость жидкой стали, средняя в интервале температур 1500

1500°С; с стж= 0,837 кДж/(кг∙К) – удельная теплоемкость жидкой стали, средняя в интервале температур 1500  1600°С; t пл ст=1500°С – температура плавления стали; L ст=272,16 кДж/кг – скрытая теплота плавления стали.

1600°С; t пл ст=1500°С – температура плавления стали; L ст=272,16 кДж/кг – скрытая теплота плавления стали.

2. Физическое тепло стали, теряемое со шлаком:

Q ст_шл = 0,005-150-103[0,7-1500+272,16+0,837(1600-1500)]=1,054 ГДж

где 0,005 – потери металла со шлаком.

3. Физическое тепло шлака:

Q шл = 0,12974-150-103 (1,25-1600+209,35)=42,996 ГДж.

где 0,12974 – получено шлака, кг (см. мат. баланс); 1,25 кДж/(кг∙К) – теплоемкость шлака, средняя в интервале температур 1500  1600°С; 209,35 кДж/кг – скрытая теплота плавления шлака.

1600°С; 209,35 кДж/кг – скрытая теплота плавления шлака.

4. Тепло, уносимое газообразными продуктами реакций с температурой tух = 1550 °С

Q ух = 0,0558∙150∙103∙2397,543=20,067 ГДж

i CO  +SO... (0,1384 + 0,0002) 3545,34 = 491,384

+SO... (0,1384 + 0,0002) 3545,34 = 491,384

i CO... 0,8006∙2200,26 =.1761,308

i H  O... 0,012-2758,39 = 33,107

O... 0,012-2758,39 = 33,107

i O  ... 0,0444·2296,78 = 101,977

... 0,0444·2296,78 = 101,977

iN  … 0,0045·2170,55 = 9,767

… 0,0045·2170,55 = 9,767

i ух1550= 2397,543 кДж/м3

Энтальпия газов при tух =1550°С определяют по таблице

5. Тепло, теряемое с уносимыми частицами Fe2O3

Q Fe  O

O  =0,02143·150·103(1,23·1600+ 209,36)= 7,0 ГДж

=0,02143·150·103(1,23·1600+ 209,36)= 7,0 ГДж

0.02143 - Fe2O3 в дым.

6. Потери тепла излучением через горловину конвертера:

во время продувки:

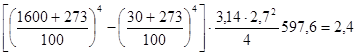

Q изл. 1=5,7  ГДж

ГДж

во время паузы:

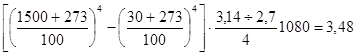

Q изл. 2=5,7  ГДж

ГДж

Суммарные потери тепла излучением:

Q изл=2,4+3,48=5,88 ГДж

7. Тепло, аккумулируемое футеровкой конвертера.

Во время паузы внутренние слои футеровки конвертера ох лаждаются, отдавая тепло излучением через горловину, а во время продувки снова нагреваются, аккумулируя тепло. Расчет этой величийы проводят методом конечных разностей.

Для упрощения расчетов принимаем, что температура внутренней поверхности футеровки и толщина последней везде одинаковы (δнач= 0,9 м для новой и δкон=0,45 м для изношенной футеровки). Поскольку наибольшие потери будут при тонкой футеровке, принимаем в расчете, что периклазошпинелидная футеровка имеет толщину δф= =0,45 м.

В первом приближении принимаем распределение температуры по толщине футеровки в конце периода продувки линейным, причем t вн=1500°С, а t нар=400°С. Тогда при средней температуре футеровки t ф=0,5 (1500+400)=950°С. Коэффициент теплопроводности периклазошпинелидной футеровки равен λФ=4,17-0,0011∙950=3,125 Вт/(м·К).

Плотность периклазошпинелидной футеровки ρ ф=3150 кг/м3, удельная теплоемкость с ф=920 Дж/(кг·К), коэффициент температуропроводности α=3,125/(3150·920)=1,0·103 м2/с.

Разобьем футеровку на 25 элементарных слоев, каждый из которых имеет толщину:

x ср=0,45/25 = 0,01 8

Продолжительность элементарного интервала времени

∆ τ =(∆ x)2/2 α

∆ τ=x ф2/2αф=0,0182/2·1,0·10-6 = 162 с.

Число элементарных интервалов времени: в период продувки k 1=597,6/162=3,69≈4; в период паузы k 2=1080/162=6,67≈7.

В период продувки температура внутренних поверхностей футеровки неизменна и равна 1500 °С. В течение паузы температура внутренней поверхности футеровки уменьшается за счет потерь тепла излучением.

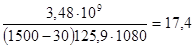

Находим коэффициент теплоотдачи излучением

αизл=  Вт/(м2·К),

Вт/(м2·К),

где площадь внутренней поверхности футеровки конверте

ра определяем по формуле

Fвн = π D внН1 + π Dвн2 /4=3,14·4,93·6,9+3,14·:4,932/4=125,9 м2

Коэффициент теплоотдачи конвекцией от наружной поверхности футеровки конвертера находим по формуле

α=10+0,06 t ст

Принимаем среднюю температуру наружной поверхности равной 300 °С

αконв= 10+0,06·300 = 28 Вт/(м2·К)

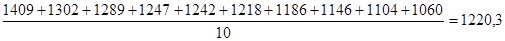

Начальное распределение температуры находим в соответствии с принятым линейным распределением температуры по толщине футеровки в ло, аккконце периода продувки.

Тепло, аккумулированное футеровкой конвертера

Q акк = Vфρ ф с ф(t фкон- t фнач) = 22,66231 50 920 (1220,3-1196,4)=1,38 ГДж

здесь V ф=Fвн·10 x =125,9·10·0,018=22,662 м3

t  =

=  °С

°С

t  °С

°С

8. Потери тепла теплопроводностью через футеровку

Q тепл=

Fнар – площадь наружной поверхности стены, м2

Q тепл=  (3,14·6,69·7,93 + 3,14·6,692/4)· х· 597,6=0,85 ГДж.

(3,14·6,69·7,93 + 3,14·6,692/4)· х· 597,6=0,85 ГДж.

9. Потери тепла на охлаждение кислородной фурмы

Принимая внешний диаметр фурмы равным d=0,2 м, глубину ее опускания 5,8 м, а величину потока тепла на фурму q =348,9 кВт/м2, определяем потери тепла с охлаждающей водой:

QФ = 348,9·103·3,14·0,2·5,8 ·597,6=0,76 ГДж

Результаты расчетов теплового баланса конвертера представим в виде таблицы. Как следует из таблицы, имеется некоторый избыток прихода тепла (1,846 ГДж или 0,68%). Это приведет к некоторому увеличению температур металла, шлака и футеровки. В противном случае (недостаток тепла) расчет следует повторить, предусматривая меры для увеличения проходной части баланса.

Тепловой баланс конвертера

| статья прихода | ГДж (%) | статья расхода | ГДж (%) |

| Физ. тепло чугуна скрапа Тепло экзотермических реакций Тепло шлакообразования Итого | 138,013 (50,48) 0,324 (0,12) 129,300 (47,30) 5,741 (2,10) 273,378 (100,0) | Физ. тепло стали стали, теряемой со шлаком шлака Тепло, уносимое газами Тепло, уносимое частицами Fe2O3 Потери тепла излучением Тепло, аккумулированное кладкой Тепло, теряемое теплопроводностью Тепло, теряемое с охлаждающей водой Избыток Итого | 191,946 (70,21) 1,054 (0,39) 42,996 (15,73) 20,067(7,34) 7,00 (2,56) 5,48 (2,00) 1,38 (0,50) 0,85 (0,31) 0,759 (0,28) 1,846 (0,68) 273,378 (100,0) |