Источниками тепловыделения в технологической системе являются:

· трение стружки о переднюю поверхность режущего инструмента;

· трение задней поверхности режущего инструмента по обработанной поверхности детали;

· потери на трение в подвижных механизмах станка (подшипниках, зубчатых передачах и т.п.),

· тепловыделение из зоны резания.

Весь расчет чаще всего сводится к определению тепловых деформаций инструмента.

Выделяющееся в зоне резания тепло частично уносится с СОЖ, частично рассеивается в окружающем пространстве лучеиспусканием и конвективным теплообменом, а также передается заготовке и режущему инструменту, а также станку. Это приводит к разогреву станка, заготовки и режущего инструмента и нарушению взаимного положения заготовки и режущей кромки инструмента.

Наибольшее влияние на точность механической обработки оказывают тепловые деформации режущего инструмента и обрабатываемой заготовки; влиянием остальных составляющих, как правило, можно пренебречь.

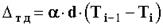

Тепловые деформации обрабатываемой заготовки(детали)  зависят от количества теплоты, поступающей в заготовку из зоны резания, массы и удельной теплоемкости материала заготовки. Количественно они могут быть определены по известной зависимости.

зависят от количества теплоты, поступающей в заготовку из зоны резания, массы и удельной теплоемкости материала заготовки. Количественно они могут быть определены по известной зависимости.

где  - температурный коэффициент линейного расширения материала заготовки;

- температурный коэффициент линейного расширения материала заготовки;

- диаметр обрабатываемой заготовки, мм;

- диаметр обрабатываемой заготовки, мм;

- соответственно исходная и текущая (в i-й момент времени) температура детали.

- соответственно исходная и текущая (в i-й момент времени) температура детали.

Тепловые деформации инструмента  , приводят к удлинению державки, а следовательно, к смещению режущих кромок и изменению размеров (уменьшению) обрабатываемых диаметров, т.е. образованию погрешности обработки.

, приводят к удлинению державки, а следовательно, к смещению режущих кромок и изменению размеров (уменьшению) обрабатываемых диаметров, т.е. образованию погрешности обработки.

|

| Рисунок 3.7 Схема уменьшения диаметра обрабатываемых деталей в партии из-за температурного удлинения резца. |

Зависимость тепловых деформаций резцов от времени их работы, иллюстрирует процесс образования погрешности обработки от изменения размеров применяемого инструмента.

|

| Рисунок 3.8 Зависимость тепловых деформаций инструмента от времени его работы. |

Точка А на графике и соответствующее ей время  показывают момент установления теплового равновесия системы.

показывают момент установления теплового равновесия системы.

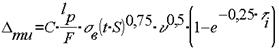

Участок ОА, изменяющийся по экспоненциальному закону может быть описан зависимостью:

,

,

где  - эмпирический коэффициент (С=4...4,5);

- эмпирический коэффициент (С=4...4,5);

- вылет резца, мм;

- вылет резца, мм;

- площадь поперечного сечения тела резца, мм 2;

- площадь поперечного сечения тела резца, мм 2;

- предел прочности обрабатываемого материала детали, кг/мм2;

- предел прочности обрабатываемого материала детали, кг/мм2;

- скорость резания (

- скорость резания ( ), м/мин;

), м/мин;

- соответственно глубина резания и подача;

- соответственно глубина резания и подача;

- время работы резца (до точки А), мин.

- время работы резца (до точки А), мин.

Тепловое равновесие (при котором прекращается удлинение резцов) наступает примерно через 12...24 минут непрерывной работы, а общее тепловое равновесие всей технологической системы наступает примерно через 2-3 часа работы.

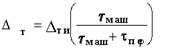

Практически же в условиях производства неизбежны перерывы в работе, поэтому с учетом перерывов (станок и инструмент успевают охладиться):

где  ,

,  - соответственно продолжительность машинного времени и времени перерывов, мин.

- соответственно продолжительность машинного времени и времени перерывов, мин.

Для снижения влияния тепловых деформаций инструмента  и обрабатываемой детали

и обрабатываемой детали  на точность механической обработки применяют: различные смазочно-охлаждающие жидкости.

на точность механической обработки применяют: различные смазочно-охлаждающие жидкости.

Погрешности обработки, вызванные тепловыми деформациями могут достигать 30...40% от суммарной погрешности обработки.

При обработке среднеуглеродистых сталей диаметром до 50 мм, их температурные деформации могут достигать 20-25 мкм.