Практическое занятие

Каталитический крекинг

Задание

1. Нарисовать реакторный блок установки каталитического крекинга.

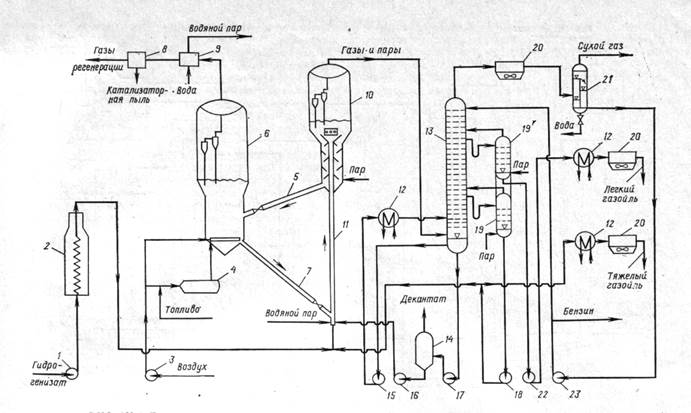

Технологическая схема установки каталитического крекинга с прямоточным реактором:

Оборудование: 1, 15-18, 22, 23 – насосы, 2 – трубчатая печь, 3 – воздуходувка, 4 – топка, 5 – линия транспорта закоксованного катализатора, 6 – регенератор, 7 – линия транспорта регенерированного катализатора, 8 – электрофильтр, 9 – котёл-утилизатор, 10 – реактор-сепаратор, 11 – прямоточный реактор, 12 – теплообменники, 13 – ректификационная колонна, 14 – шламоотделитель, 19, 19I – отпарные колонны, 20 – аппараты воздушного охлаждения, 21 – газоводоотделитель.

Описание технологической схемы

Технологическая схема установки каталитического крекинга с прямоточным реактором приведена на рисунке 1. Установка включает следующие блоки: гидроочистки сырья — вакуумного дистиллята, каталитического крекинга, ректификации, газофракционирования и стабилизации бензина. Сырье - гидрогенизат, поступающий из секции гидроочистки, — насосом 1 подается в змеевик печи 2 и затем перед входом в реактор 11 смешивается с рециркулятом и водяным паром, подаваемым на распиыливание. В нижней зоне прямоточного реактора 11 сырье, контактируя с горячим регенерированным катализатором, испаряется и подвергается крекингу. Основная масса катализатора отделяется от продуктов реакции в реакторе-сепараторе 10.

Предложены различные способы отделения продуктов реакции от катализатора. Так, на одной из отечественных установок верхняя часть прямоточного реактора расширена (так называемый реактор с форсированным псевдоожиженным слоем). Скорость потока газов и паров в нем составляет примерно 2 м/с. За счет меньшей скорости по сравнению со скоростью в лифт-реакторе происходит отделение основной массы катализатора от газов и паров, которое завершается в реакторе-сепараторе, а затем в циклонах и электрофильтрах.

Катализатор, пройдя зону отпаривания водяным паром, по транспортной линии 5 поступает в регенератор 6 с псевдоожиженным слоем катализатора, куда одновременно воздуходувкой 3 через горизонтальный распределитель подается воздух, необходимый для регенерации катализатора. Регенерированный катализатор по трубопроводу 7 опускается в узел смешения с сырьем. Пары продуктов крекинга и газы регенерации отделяются от катализатор ной пыли в соответствующих двухступенчатых циклонах и объединяются в сборных камерах, расположенных в верхней части аппаратов 6 и 10. Газы регенерации проходят паровой котел-утилизатор 9, где их тепло используется для выработки водяного пара. Затем они очищаются от остатков пыли в электрофильтре 8 и выводятся в атмосферу через дымовую трубу (на схеме не показана).

Парообразные продукты крекинга направляются в нижнюю отмывочно-сепарационную секцию ректификационной колонны 13. Здесь продукты крекинга разделяются. В нижней части колонны от паров отделяется увлеченная катализаторная пыль, кроме того, происходит конденсация тяжелой части паров (за счет подачи нижнего орошения насосом 15). Легкий и тяжелый газойли выводятся из соответствующих точек колонны 13 в отпарные колонны 19 и 19' затем насосами 18 и 22 прокачиваются через теплообменники 12 и аппараты воздушного охлаждения 20 и выводятся с установки.

Часть тяжелого газойля подается в узел смешения с катализатором (на рециркуляцию). С низа колонны 13 насосом 17 смесь тяжелых углеводородов с катализаторной пылью откачивается в шламоотделитель 14. Шлам забирается с низа аппарата 14 насосом 16 и возвращается в реактор, а с верха шламоотделителя выводится ароматизированный тяжелый газойль (декантат). Из колонны 13 сверху отводятся пары бензина, углеводородные газы и водяной пар; они поступают в аппарат воздушного охлаждения 20, газоводоотделитель 21, где газ отделяется от конденсата бензина и воды. Бензин насосом 23 частично возвращается в колонну 13 в качестве острого орошения, а балансовое его количество направляется на стабилизацию (для отделения растворенных газов). В период пуска установки воздух в регенератор подается через топку 4, в которой для его нагрева под давлением сжигается топливо. В теплообменниках 12 тепло отходящих потоков используется для нагрева исходного сырья, поступающего в секцию гидроочистки.

Заполнить таблицу 1.

Таблица 1. Характеристики процесса каталитического крекинга

| №№ п/п | Характеристики процесса каталитического крекинга | |

| 1. | Сырьё | - вакуумные газойли с температурой выкипания от 300°С до 500°С - утяжеленные вакуумные газойли с температурой конца кипения до 550 и даже 590оС. - газойли коксования |

| 2. | Продукты | -Бензин -Газы, содержащие бутан-бутиленовую и пропан-пропиленовую фракции -Легкий газойль -Тяжелый газойль |

| 3. | Температура, оС | 470 - 535°С |

| 4. | Давление, МПа | 0,13 - 0,28 Мпа (1,3-2,8 кгс/см2) |

| 5. | Катализатор | цеолитсодержащие катализаторы, в которых от 10 до 25 % (масс.) кристаллических алюмосиликатов |

| 6. | Выход бензина, % | Около 70 % масс. |

| 7. | Октановое число бензина | 82 - 84 (моторный метод) или 92 - 94 (исследовательский метод) |

3. Какие факторы процесса влияют на выход и качество получаемого компонента автомобильного бензина?

- температура в реакторе

- давление в реакторе

- объемная скорость подачи сырья

- кратность циркуляции катализатора

4. В чём заключается регенерация катализатора процесса?

Для восстановления активности катализаторы регенерируют — выжигают углеродистые отложения (обычно называемые коксом) в среде воздуха.

5. Какие устройства расположены в верхней части реактора и регенератора для улавливания частиц катализатора?

- двухступенчатые циклоны

- сборные камеры

6. Применение продуктов процесса.

| Продукты | Назначение |

| Бензин | компонент высокооктанового бензина |

| Газы (содержащие бутан-бутиленовую и пропан-пропиленовую фракции) | - для производства высокооктанового компонента бензина — алкилата - в производстве синтетического каучука, - в нефтехимии |

| Легкий газойль | компонент дизельного топлива |

| Тяжелый газойль | сырье для получения дисперсного технического углерода, игольчатого кокса, а также в качестве компонента мазутов. |