Министерство образования и науки Российской Федерации

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Тюменский государственный нефтегазовый университет»

Институт промышленных технологий и инжиниринга

Кафедра «Материаловедение и технология конструкционных материалов»

ОПРЕДЕЛЕНИЕ ПРОКАЛИВАЕМОСТИ СТАЛИ

Методические указания для лабораторных (практических) занятий

по дисциплине «Оборудование, механизация и автоматизация

в технологии материалов» для студентов направлений

150100.62 Материаловедение и технологии материалов,

22.03.01 Материаловедение и технологии материалов

всех форм обучения

Составитель: Н.Л. Венедиктов,

кандидат технических наук, доцент

Тюмень

ТюмГНГУ

Венедиктов, Н.Л. Изучение конструкции ножниц и расчет силовых параметров резания [Текст]: методические указания для лабораторных (практических) занятий / Н.Л. Венедиктов – Тюмень: ТюмГНГУ, 2015. – 12 с.

Методически указания рассмотрены и рекомендованы к изданию на заседании кафедры «Материаловедение и технология конструкционных материалов»

«__» _______ 2015 года, протокол № __

Аннотация

Методические указания предназначены для студентов направлений 150100.62 Материаловедение и технологии материалов, 22.03.01 Материаловедение и технологии материалов всех форм обучения.

В методических указаниях отражены цель и задачи проведения занятия, основные теоретические положения, задание и порядок выполнения работы, содержание и форма отчета о проделанной работе, контрольные вопросы, критерии оценки, список литературы.

© Федеральное государственное

бюджетное образовательное учреждение

высшего профессионального образования

«Тюменский государственный

нефтегазовый университет», 2015 г.

ВВЕДЕНИЕ

Методические указания предназначены для практического освоения методов определения прокаливаемости сталей в рамках изучаемого курса, формирования знаний, умений и навыков обучаемого.

В результате выполнения работы студент должен знать:

- теоретические основы оценки прокаливаемости сталей;

- методику определения прокаливаемости сталей.

Уметь:

- применять экспериментальные методы определения прокаливаемости сталей;

- определять характеристики прокаливаемости.

Цель работы:

Приобрести знания о методиках определения прокаливаемости сталей и навыки экспериментального определения характеристик прокаливаемости сталей.

Задачи:

1. Изучить методику оценки прокаливаемости сталей.

2. Провести термическую обработку образцов для определения прокаливаемости сталей по методу торцевой закалки.

3. Определить характеристики прокаливаемости сталей.

Оборудование, материалы:

1. Печь камерная для термической обработки сталей.

2. Установка для торцевой закалки.

3. Образцы сталей.

4. Твердомер для определения твердости по Роквеллу.

Правила по технике безопасности:

При выполнении работы необходимо соблюдать требования «Инструкции по охране труда» в лабораториях кафедры «Материаловедение и ТКМ».

ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Прокаливаемость сталей

Под закаливаемостью стали понимают способность стали повышать твёрдость в результате закалки за счёт получения структуры мартенсита. Закаливаемость определяется в первую очередь содержанием в стали углерода. Чем больше в мартенсите углерода, тем выше его твёрдость..

Прокаливаемость - способность стали получать закалённый слой с мартенситной или троостито-мартенситной структурой и высокой твёрдостью на ту или иную глубину.

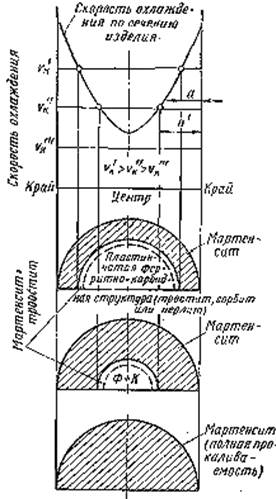

Прокаливаемостъ определяется критической скоростью охлаждения стали и зависит от состава. Прокаливаемостъ тем выше, чем меньше критическая скорость закалки, т.е. чем выше устойчивость переохлаждённого аустенита. При закалке скорость охлаждения отличается по сечению, у поверхности скорость охлаждения максимальная, в центре – минимальная. Если скорость охлаждения на определенной глубине детали меньше критической, то деталь не прокаливается насквозь. С уменьшением критической скорости закалки увеличивается глубина закаленного слоя, и если Vк меньше скорости охлаждения в центре, то это сечение закалится насквозь (рис. 1).

Рис. 1. Зависимость прокаливаемости от величины критической скорости закалки Vк: а и а′ – глубина закаленного слоя;  ,

,  ,

,  – критическая скорость охлаждения углеродистой, низколегированной и высоколегированной стали соответственно

– критическая скорость охлаждения углеродистой, низколегированной и высоколегированной стали соответственно

Существует несколько характеристик прокаливаемости: глубина закаленного слоя, полоса прокаливаемости, критический диаметр и некоторые другие.

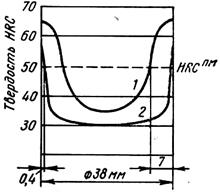

Глубина закаленного слоя характеризует фактическое распространение закаленного слоя на конкретной детали или заготовке, измеренное прямым экспериментом, например, измерением твердости по сечению разрезанного закаленного образца или детали. По сечению характерно интенсивное изменение твердости на определенном расстоянии от поверхности изделия, причем это расстояние соответствует границе между закаленной и непрокаленной зонами (рис. 2).

Рис. 2. Распределение твердости по диаметру образца из стали 60,

закаленного с 815 °С: 1 - закалка в воде; 2 - закалка в масле

За глубину закаленного слоя конструкционных сталей принимают расстояние от поверхности до слоя с полумартенситной структурой (рис. 3), состоящей из 50 % мартенсита и 50 % троостита, так как установлено, что резкое падение твёрдости в конструкционных сталях происходит, когда количество троостита в закаленной стали содержится более 50 %. Твердость полумартенситной структуры зависит в основном от содержания в стали углерода и в гораздо меньшей степени - легирующих элементов. Она может быть определена по графику (рис. 4).

Рис. 3. Полумартенситная структура (50 % мартенсита+ 50 % троостита)

Рис. 4. Влияние содержания углерода на твердость полумартенситной зоны легированной (1) и углеродистой (2) сталей

Прокаливаемость заэвтектоидных инструментальных сталей характеризуют по толщине слоя с мартенситной структурой (95-99 % мартенсита), имеющей у этих сталей высокую твердость - около 60 HRC. В этих сталях при закалке, наряду с мартенситом, сохраняется также остаточный аустенит, количество которого может значительно изменяться в зависимости от состава стали и условий проведения закалки; и присутствие более мягкой составляющей аустенита при наличии даже небольшого количества троостита заметно снижает твёрдость. Поэтому ни структура полумартенситной зоны, ни её твёрдость не определяются содержанием углерода и не могут характеризовать прокаливаемость заэвтектоидных сталей.

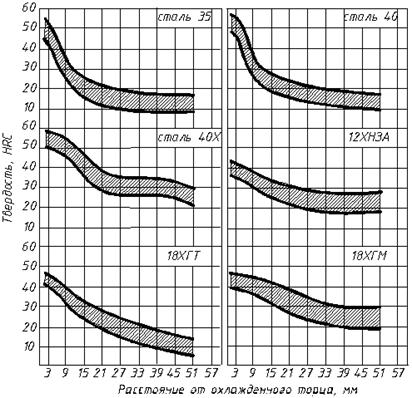

Полоса прокаливаемости является статистической характеристикой, включает две кривые, проведенные по минимальным и максимальным значениям, полученным по множеству результатов измерения при закалке образцов одной и той же марки стали разных плавок (рис. 5). Разброс значений твердости обусловлен изменением химического состава, величины зерна и других факторов.

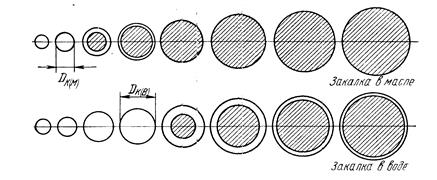

Критический диаметр - это такой максимальный диаметр прутка, который закаливается насквозь в данном виде охладителя. Величина критического диаметра определяет размер сечения изделия, прокаливающегося насквозь, то есть получающего высокую твердость. Заготовки, диаметр которых меньше Dк, будут прокаливаться насквозь, а заготовки, диаметр которых больше Dк, насквозь прокаливаться не будут (рис. 6).

Рис. 5. Полосы прокаливаемости сталей

Рис. 6. Прокаливаемость прутков различного размера при закалке

в воде и масле (заштрихована незакаленная сердцевина)

Методы определения прокаливаемости сталей

Для определения прокаливаемости применяют следующие методы: по излому, измерение твердости по сечению закаленного прутка, метод торцевой закалки.

Закаленная на мартенсит сталь хрупка; в закаленной зоне изделие имеет ровный мелкозернистый, матово-серый, часто фарфоровидный излом. Непрокаленная сердцевина - более вязкая, у нее неровный, шероховатый, слегка волокнистый излом (рис. 7).

Рис. 7. Излом закаленного в воде прутка из стали

Измерением твердости определяют прокаливаемость на дисках, вырезанных из закаленного прутка длиной не менее четырех диаметров.

Метод торцевой закалки (метод Джомини) согласно ГОСТ 5657-69 является основным для определения прокаливаемости углеродистых и легированных сталей, за исключением закаливающихся на воздухе. Прокаливаемость определяют на стандартных образцах (рис. 8 а). Образец нагревают до температуры закалки стали данной марки и быстро переносят в специальную установку, в которой его охлаждают струей воды под определенным напором только с торца (рис. 8 б).

а б

Рис. 8. Образец (а) и установка (б) для торцевой закалки:

1 – образец, 2 – корпус установки, 3 – сопло, 4 – шланг

После полного охлаждения образца по его двум диаметрально противоположным образующим осторожно (без разогрева) сошлифовывают площадки на глубину 0,5 мм. По длине этих площадок измеряют твердость по HRC и строят кривую прокаливаемости. Замер твердости начинают на расстоянии 1,5 мм от закаленного торца в осевом направлении. Первые 16 замеров от торца образца производят с интервалом 1,5 мм, а затем - через 3 мм. По этим данным строят график зависимости твердости по длине образца L от торца.

Зная значение твердости полумартенситной зоны, соответствующее содержанию углерода в исследуемой стали (рис. 3), по кривой прокаливаемости определяют критическое расстояние Lкр до полумартенснтной зоны.

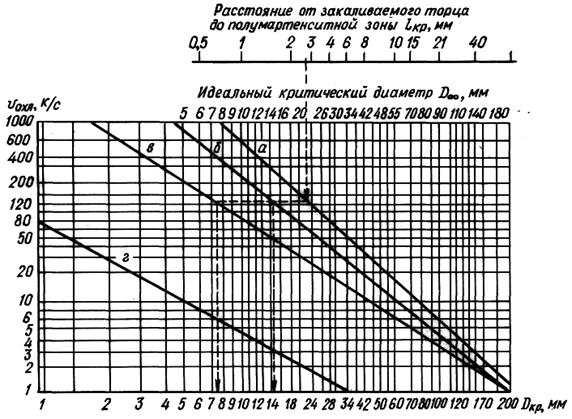

Величина Lкр характеризует прокаливаемость стали данной марки. Однако для практики важнее знать величину критического диаметра Dкр – диаметра образца, прокаливаемого насквозь в данном охладителе. Значение Dкр определяется по величине Lкр, полученной методом торцовой закалки, с помощью номограммы (рис. 9).

Рис.9. Номограмма для определения прокаливаемости (критического

диаметра Dкр): а – «идеальная» охлаждающая среда,

б – вода, в – масло, г – воздух

При использовании номограмм вводят понятие об идеальном критическом диаметре, который является наибольшим диаметром образца, прокаливаемого насквозь, при идеальном охлаждении. Для определения критического диаметра по расстоянию от закаливаемого торца до полумартенситной зоны Lкр находят идеальный критический диаметр D∞. Затем опускают перпендикуляр до пересечения с линией «идеальное охлаждение». От точки а проводят горизонтальную линию влево до пересечения с линией заданной охлаждающей среды – вода (точка б) или масло (точка с). От точек б и с опускаем перпендикуляр до шкалы – критический диаметр Dкр.