Для выбранного типа литниковой системы необходимо определить поперечное сечение стояка, коллектора, питателей. По табл. 11 необходимо выбрать соотношение поперечных сечений стояка, коллектора и питателей (Fc:Fк:Fп), в зависимости от массы отливки и применяемого сплава.

Расчет и конструирование нижней литниковой системы.

Расход расплава через рабочую полость формы при ламинарном или незначительном турбулентном течение расплава в начальной стадии заливки:

Qф=k×Pф,

где Pф - полный периметр сечения рабочей полости формы на уровне подвода расплава, содержащий наружный и внутренний контур:

Pф=2×(19+27+16+24)=172 cм;

к=3.5 – коэффициент, зависящий от сложности отливки, по данной классификации отливка – простая, подвод металла к нижней части рабочей полости.

Qф=3,5 ×172=550,4 см3/c.

Средняя фактическая скорость течения расплава в форме для отливок, заливаемых при постоянном напоре для данной классификации:

где Fф - наибольшее сечение рабочей полости формы на уровне подвода питателей:

Fф=24×27-16×19=152 cм2;

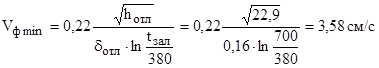

Минимально допустимое значение скорости течения расплава в форме определяется по формуле Галдина:

,

,

где

- высота отливки, см;

- высота отливки, см;

- толщина стенки отливки, см;

- толщина стенки отливки, см;

- температура заливки сплава, °С.

- температура заливки сплава, °С.

Из условия Vф ≥ Vф min следует, что максимально допустимый расход оптимален и выбран правильно.

Расчет стояков.

В зависимости от массы отливки и ее высоты определяем размер стояка по табл. 11 [5]  =12 мм, тогда площадь стояка

=12 мм, тогда площадь стояка  =113 мм

=113 мм  .

.

Максимально допустимый расход металла обеспечивается суммарной площадью поперечных сечений стояков:

=>

=>

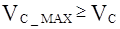

Такая скорость не должна превышать максимально допустимого значения скорости потока для данного стояка, определяется по табл.15 [3]

Условие  не выполняется, следовательно, скорость потока не лежит в допустимых пределах, поскольку частично турбулентное движение в стояке не исключено.

не выполняется, следовательно, скорость потока не лежит в допустимых пределах, поскольку частично турбулентное движение в стояке не исключено.

Литниковая чаша.

Для заливки расплава мною была выбрана чаша с порогом, она снабжена двумя вертикальными ребрами, препятствующие циркуляции металла над стояком и затрудняют образование вихревой воронки. Порог ограничивает зону падения струи металла, способствует перемещению шлака вверх, на зеркало расплава и препятствует падению его в стояк сверху рис.30а [3].

Расчет коллектора.

Площадь поперечного сечения коллектора Fк определяют из определенной площади стояка с учетом принятого между ними соотношения

Fк = 2×Fс = 2×1,13 = 2,26 см2.

Фактическая скорость потока в коллекторе

максимально допустимое значение табл.4 [5] Vk max = 495 см/c. Следовательно, условие Vk ≤ Vk max соблюдается.

Тогда размеры коллектора рис.3 [5]: высота коллектора 15 мм по табл.6 [5]. Основание трапеции 16 мм, верхняя сторона 14мм.

Расчет питателей.

Суммарную площадь поперечных сечений питателей:

= 3×

= 3×  = 3×1,13 = 3,39 см2.

= 3×1,13 = 3,39 см2.

Площадь поперечного сечения одного питателя:

,

,

где

n - число питателей.

Толщина питателя δп рассчитывается, исходя из условий предотвращения засоса шлака:

мм.

мм.

Ширина питателя 14 мм (основание трапеции), другая сторона 10 мм.

Другие элементы конструкции нижней литниковой системы.

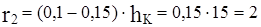

Радиус перехода чаша-стояк и стояк-зумпф:

мм.

мм.

Радиус перехода питатель-коллектор, равен толщине питателя.

Радиус закруглений коллектора:

мм.

мм.

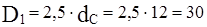

Малый радиус зумпфа:

мм.

мм.

Большой диаметр зумпфа:

мм.

мм.

Расчет прибыли.

Расчет прибыли произведем по методу вписанных сфер. Т.е. одна сфера будет вписана в основание прибыли, другая – в тепловой узел, питаемый прибылью. Типы расчетных прибылей и расчетные формулы приведены в табл.18 [3].

Исходные данные:  =22 мм - диаметр теплового узла.

=22 мм - диаметр теплового узла.

Диаметр прибыли:

мм.

мм.

Высота прибыли:

мм.

мм.

КОНСТРУИРОВАНИЕ МОДЕЛИ.

Конструирование модели состоит из выбора плоскости разъема модели (если требуется), определение рабочих и нерабочих поверхностей моделей, материал модели, толщина стенки, возможные уклоны, а также элементы фиксации к подмодельной плите при формовке.

Положение модели в форме было выбрано раннее, модель, не имеет разъемов. С учетом назначенных выше припусков на механическую обработку необходимо установить уклон для модели в плюс – минус. Сплав МЛ5 имеет линейную усадку 1,2% табл. 17 [3], тогда необходимо назначить припуск с учетом усадки, кроме поверхностей, оформляемых болваном. Уклоны на модельные комплекты для получения отливок в песчаных формах согласно ГОСТ 3212-80, что соответствует не более 3° в зависимости от высоты модели. Материал модели сплав АЛ2, позволяет делать до 45000 съемов при машинном способе формовки. Минимальная толщина стенки модели – 4 мм, табл.4 [3], в зависимости от сплава и приведенного размера отливки. Модель крепится к подмодельной плите 4-мя винтами М12 по ГОСТу 1491-72.

Вторая модель, задача которой – оформление отверстий и наружного контура, выполнена аналогично первой, кроме отверстий. Первая модель, рассмотренная в курсовой работе, оформляет внутренний контур, и формуется на пресс машине.

5. Подбор инвентаря и оборудования.

Выбор опоки. Зависимость толщины слоя формовочной смеси на различных участках формы от массы отливки приведена в табл.27 [2].

Расстояние:

- от верха модели до верха опоки – 40 мм;

- от низа модели до низа опоки – 50 мм;

- от модели до стенки опоки –20 мм;

- между моделями – 30 мм;

- между моделью и шлакоуловителем – 30 мм.

Из соображений экономии формовочного материала, возможно получение сразу четырех отливок, в опоке 600х500х300. Выбираем стандартную опоку 0272-0012.

Подмодельная плита. Согласно ГОСТ 20088-74 под соответствующую опоку выбираем подмодельную плиту 0280-0221. На которой будут установлены 4 модели, а также некоторые элементы литниковой системы.

Формовка. Для уплотнения формы в сборе используется импульсная формовочная машина с указанным раннее размером опоки

ФОРМОВОЧНАЯ МАТЕРИАЛЫ.

Все магниевые сплавы в жидком состояние активно взаимодействуют с формой, поэтому кварцевые или полужирные пески и глины должны отчищаться от угля, торфа, других материалов органического происхождения. Поэтому для сохранения физических и технологических свойств формовочных и стержневых смесей необходимо:

1) просушивать, просеивать и охлаждать кварцевые пески до температуры не выше 30°С;

2) просеивать полужирные формовочные пески через сито с размером ячеек 6-10 мм;

3) применять бентонит и глины в виде готовых порошков с размерами частиц не крупнее 50 мкм или в виде суспензий определенной концентрации.

Для производства отливок из заданного сплава воспользуемся табл.25 и 26 [1]. Из которой выберем смесь Ф-2,на основании умеренной влажности и газопроницаемости, с высокой прочностью, со следующими свойствами:

влажность – 4-5%;

газопроницаемость – 45-90;

(по сырому) – 0,4-0,7 кгс/мм

(по сырому) – 0,4-0,7 кгс/мм  .

.

Состав формовочной смеси.

Исходный состав: песок ТО16А или ТО10А – 97-99%, бентонит - 1-3%, присадка ВМ – 4-7%.

Состав смеси для освежения аналогичен исходному.

Рабочий состав – оборотная смесь – 90-95%, освежающая смесь – 5-10%, вода – до нормы.

Для отливки с большой высотой согласно ГОСТ 10136-62 в формовочную смесь необходимо добавлять смесь диэтиленгликоля, которая предупреждает осыпание формы. влажность регулируется присадкой ВМ, при увеличение присадки влажность смеси необходимо поддерживать на нижнем уровне.