Шлифовка пластин

Методы шлифовки разделяют по виду используемого абразива на обработку свободным и связанным абразивом, а по конструкции станка и характеру удаления припуска – на одностороннюю и двустороннюю.

При односторонней шлифовке пластины наклеивают будущей рабочей стороной на дюралевые блоки наклеечной мастикой из воскоканифольной смеси или синтетического воска. Блоки устанавливают пластинами вниз на шлифовальник из стекла, чугуна или стали (при шлифовке свободным абразивом) или навинчивают на шпиндель станка при шлифовке связанным абразивом.

При шлифовке свободным абразивом абразив виде суспензии на водной основе подают в рабочую зону. В процессе работы зерна абразива не связанные между собой, образуют между пластинами и шлифовальником прослойку, и перекатываясь, выкалывают частицы как обрабатываемого материала, так и материала шлифовальника.

Рис.1. Процесс односторонней шлифовки пластин.

Таким образом одновременно происходит обработка поверхности пластин и износ шлифовальника. Так как материалы пластин и шлифовальника отличаются высокой твердостью и хрупкостью, зерна абразива не могут ни внедрятся, ни закрепиться в них.

Шлифованная поверхность полупроводниковых пластин имеет матовую фактуру и состоит из большого числа кратерообразных выколок. Размеры выколок находятся в прямой зависимости от размеров зерен абразива и давления на них.

Сначала обрабатывают нерабочую сторону пластины. Затем её переклеивают, сделав базовой, и обрабатывают рабочую сторону. Двойная наклейка обычно ухудшает точность формы окончательно обработанных плоскостей из-за неравномерности толщины клеющего слоя.

В настоящее время в связи с переходом на обработку пластин большого диаметра (150 и 200 мм), все больше начинают использовать двустороннюю шлифовку свободным абразивом.

Рис.2. Установка для двустороннего шлифования.

Достоинства метода обработки: 1. Высокая производительность; 2. Высокая точность обрабатываемых поверхностей.

Двусторонняя шлифовка позволяет уменьшить прогибы пластин, связанные с деформацией кромки алмазного диска при резке, и обеспечить наименьшую разницу в толщинах. Высокая производительность шлифовки достигается за счет удаления материала одновременно с двух сторон пластин. Пластины уложены в отверстия сепараторов, расположенных на нижнем шлифовальнике. Верхний шлифовальник свободно самоустанавливается по поверхностям пластин. Пластины совершают в сепараторе сложные движения относительно поверхности шлифовальника, что способствует более равномерному их износу.

Шлифовальники вращаются со скоростью 22–30 об/мин в противоположные стороны. Давление на одну пластину диаметром 76 и 100 мм составляет 12–13 и 21–22 кг.

Шероховатость после шлифовки находится в пределах Rz=0,5–1 мкм, Ra=0,1 мкм. Глубина нарушенного слоя, состоящего из трех зон может достигать 10–15 мкм.

Скругление краев пластин

Края пластины скругляют шлифовкой по периферии профильным алмазным кругом зернистостью АСМ28/20.

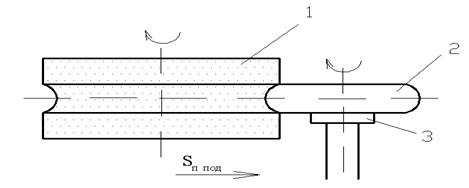

Рис.3. Процесс скругления краев пластин: 1 – алмазный круг; 2 – пластина; 3 – вакуумный столик.

Пластину (2) закрепляют на шпинделе с вакуумным столиком (3). Частота вращения алмазного круга (1) составляет 6000–8000 об/мин, столика с пластиной – 15–20 об/мин. Время шлифовки 4–8 с.

Алмазный круг прижимается к пластине пружиной или пневмоприводом.