Методические указания по выполнению лабораторных работ для студентов очной формы обучения направления 15.03.02 Технологические машины и оборудование

Краснодар

Под редакцией д-ра техн. наук профессора В.П. Артемьева

Технология конструкционных материалов: методические указания по выполнению лабораторных работ для студентов очной формы обучения направления 15.03.02 Технологические машины и оборудование / Сост.: Е.Г. Соколов Кубан. гос. технол. ун-т. Каф. материаловедения и автосерви-са.– Краснодар, 2015. – 66 с.

Приведены указания по выполнению лабораторных работ и содержа-нию отчетов, дана необходимая методическая и справочная информация, правила техники безопасности, вопросы для самопроверки и литература для самостоятельной проработки тем.

Рецензенты: канд. техн. наук, доцент Киприянова В.Н.; д-р техн. наук, профессор Бородянский В.П.

Содержание

Работа №1. Изучение технологии получения отливок в песчаных формах……………………………………………………………………….….4

Работа №2. Изучение оборудования и основных способов обработки ме-таллов давлением……………………………………………………………...11

Работа №3. Изучение технологии и оборудования ручной электродуговой сварки…………………………………………………………………………..16

Работа №4. Технология обработки заготовок на токарно-винторезном и фрезерном станках…………………………………………………………….25

Работа №5. Расчет и анализ элементов режимов резания при наружном то-чении……………………………………………………………………..….…35

Работа №6. Исследование закономерностей уплотнения порошков при прессовании в прессформе …………………………………………………..46

Список литературы…………………………………………………………....53

Приложение А. Справочные материалы и варианты заданий для расчета режима ручной электродуговой сварки……………….………………...…..54

Приложение Б. Справочные материалы для расчета режима резания…….61

Работа №3

ИЗУЧЕНИЕ ТЕХНОЛОГИИ И ОБОРУДОВАНИЯ РУЧНОЙ

ЭЛЕКТРОДУГОВОЙ СВАРКИ

1 Цель работы – изучить технологию и оборудование ручной элек-тродуговой сварки и освоить методику расчета оптимальных технологиче-ских режимов ручной электродуговой сварки.

2 Содержание работы

2.1 В учебных мастерских ознакомиться с видами сварных соедине-ний и швов, электродами, сварочным оборудованием.

2.2 Рассчитать оптимальный режим ручной электродуговой сварки по заданному варианту.

2.3 Проверить усвоение материала по вопросам для самопроверки, помещенным в конце методики к данной работе.

2.4 Составить отчет и защитить работу.

3 Перечень необходимых материалов, оборудования, приборов:

- качественные электроды для сварки углеродистых сталей;

- пластины или полосы из углеродистой стали толщиной 10…12 мм;

- источники питания сварочной дуги: трансформатор ТД-300, вы-прямитель ЗД-306, преобразователь ТСМ-1000 с приборами для замера си-лы тока и напряжения;

- электрододержатель, молоток, зубило, металлическая щётка;

- защитные маски или щитки, спецодежда.

- планшеты с видами сварных соединений и швов, набором электро-

дов;

4 Методика выполнения работы

4.1 Изучение видов сварных соединений и швов

Сущность процесса электродуговой сварки состоит в том, что нагрев основного и присадочного материала до расплавленного состояния осу-ществляется теплом электрической дуги, возникавшей между электродом и свариваемым изделием.

Сварным соединением называет элемент сварной конструкции, включающий сварной шов, и прилегающие к нему участки соединяемых деталей (рисунок 1).

1 - соединяемые детали; 2 - зона сплавления; 3 - диффузионные зоны;

4 - галтели

Рисунок 1 – Сварное соединение и шов

Сварным швом называют часть сварного соединения, состоящую из зоны сплавления, диффузионных зон и галтелей (рисунок 1).

Согласно ГОСТ 2.312 - 72 сварные соединения могут быть: стыковыми - С; угловыми - У; тавровыми - Т; нахлесточными - Н (рисунок 2).

С - стыковые; У - угловые; Т - тавровые; Н – нахлёсточные Рисунок 2 – Виды сварных соединений

В стыковых соединениях элементы соединяются торцами или кром-ками; в угловых - под углом; в тавровых соединениях, или соединениях впритык, торец одного элемента соединяется с поверхностью другого; в нахлёсточных - поверхности свариваемых элементов (листов) частично пе-рекрываются друг другом. Стыковые соединения являются наиболее рас-пространёнными, так как отличаются высокой прочностью при всех видах нагрузок и экономичностью. Угловые и тавровые соединения отличаются простотой исполнения.

По положению в пространстве швы бывают: нижние, вертикальные, горизонтальные и потолочные (рисунок 3).

В целях обеспечения полного провара подготавливают кромки сва-риваемых деталей. Конструктивные элементы подготовки кромок при руч-ной электродуговой сварке и размеры швов регламентируются ГОСТ 5264-80 (таблица А.1).

г - горизонтальные; в - вертикальные; н - нижние; п - потолочные Рисунок 3 – Положение швов в пространстве

4.2 Изучение оборудования ручной электродуговой сварки

4.2.1 Схема сварочного поста для ручной электродуговой сварки и источники питания дуги.

Каждый пост ручной электродуговой сварки (рисунок 4) состоит из источника питания дуги - 1; сварочных изолированных кабелей (проводов)

- 2; электрододержателя - 3; электрода - 4; рабочего стола - 5, на котором устанавливают свариваемое изделие - 6; зажимного приспособления для присоединения сварочного кабеля к рабочему столу - 7.

Рисунок 4 – Схема сварочного поста для ручной электродуговой сварки

4.2.2 Источники питания сварочной дуги

Питание сварочной дуги производится переменным током от специ-альных сварочных трансформаторов, постоянным током - от электрома-шинных преобразователей или агрегатов с двигателями внутреннего сго-рания и от выпрямителей.

В настоящее время широкое распространение получили источники питания инверторного типа. Сварочные инверторы используются для пи-тания дуги как постоянным, так и переменным током. Их преимуществами являются более высокий КПД и меньшая масса по сравнению с другими источниками питания.

Сварку от источников постоянного тока ведут на прямой (минус на электроде) или обратной (минус на свариваемом изделии) полярностях.

Для того, чтобы сварочная дуга легко зажигалась и устойчиво горе-ла, источники сварочного тока должны иметь напряжение холостого хода определённой величины. Из условий безопасности работы установлено, что напряжение холостого хода для сварочных генераторов и выпрямите-лей не должно превышать 80…90 В, а для сварочных трансформаторов –

70…75 В.

Принята единая система обозначения источников питания сварочной дуги. Первая буква означает тип изделия (Т - трансформатор, П - преобра-зователь, В - выпрямитель); вторая буква - вид сварки (Д - дуговая, П - плазменная).

При выборе источника питания руководствуются основными техни-ческими характеристиками источников, приведёнными в таблицах А.2,

А.3, А.4.

4.2.3 Сварочные материалы

Сварочными материалами для ручной электродуговой сварки явля-ются электроды. Электроды бывают неплавящиеся (угольные и вольфра-мовые) и плавящиеся (металлические).

Металлические электроды в зависимости от назначение могут быть для сварки стали, чугуна, алюминия и т. д. Они представляют собой метал-лические стержни определённой длины либо без покрытия, либо с покры-тиями:4 тонким М, средним С, толстым Д и особо толстым Г.

Металлические стержни электродов для сварки сталей изготовляют из проволоки по ГОСТ 2246-70, алюминия - по ГОСТ 7871-75, меди и её сплавов - по ГОСТ 16130-90 и т. д.

В зависимости от характера воздействия покрытия электрода на свойства металла шва по ГОСТ 9466-75 установлены следующие виды по-крытий:4 кислое - А; основное - Б; рутиловое - Р; целлюлозное (органиче-ское) - Ц.

Размеры, общие технические требования, правила приёмки и методы испытания качественных электродов регламентируются ГОСТ 9466-75.

Тип электрода (ГОСТ 9467-75) определяет механические свойства наплавленного металла шва сварного соединения. При выборе типа элек-трода следует руководствоваться равнопрочностью основного металла и металла сварного шва.

Марка электрода определяет состав покрытия и технологические свойства электрода - коэффициент наплавки, коэффициент перехода и т. д. Одному типу электрода может соответствовать одна или несколько марок.

Коэффициент наплавки Кн характеризует количество металла Gн, наплавленного в течение часа горения дуги (tсв), отнесённое к единице сва-рочного тока (Iсв):

| K H | = | GH | , г/Ач. | (2) | |||

| I | св × t | ||||||

| св |

Величина коэффициента наплавки зависит от марки электрода, ха-рактеризует производительность ручной сварки и может быть в пределах от 7 до 18…20 г/Ач.

Типы и марки наиболее распространённых электродов с их ха-рактеристиками приведены в таблице А.5.

Условное обозначение качественных электродов по ГОСТ 9466-75 включает тип и марку, диаметр стержня, назначение, толщину и группу качества покрытия, полярность и др. Ниже приведён пример условного обозначения электрода типа Э46А по ГОСТ 9467-75 марки УОНИ 13/45 диаметром стержня 5,0 мм для сварки углеродистых и низколегированных сталей У с толстым покрытием Д 2-й группы; характеристика наплавлен-

ного металла и металла шва 43 2 (5), с основным покрытием Б, для сварки во всех пространственных положениях 1 на постоянном токе обратной по-лярности 0:

Э46А - УОНИ 13/45 - 5,0 - УД2 ГОСТ 9466-75, 9467-75 Е 43 2 (5) - Б 1 0

В промышленности и строительстве нашли широкое применение электроды следующих марок: ОММ-5, ЦМ-7, УОНИ-13, СМ-11, АНО-3, АНО-4, АНО-5, АНО-6, ОМА-2.

4.3 Методика расчёта режима ручной электродуговой сварки

Под режимом сварки понимают совокупность основных характери-стик сварочного процесса, обеспечивающего получение сварных швов за-данных размеров и формы. Основными характеристиками сварочного про-цесса при ручной сварке являются диаметр электрода, его тип и марка, си-ла сварочного тока, количество наплавленного металла, расход электродов и электроэнергии.

Варианты заданий на расчёт приведены в таблице А.7. При выполне-нии работы необходимо по номеру варианта найти условное обозначение сварного соединения (таблица А.1) и вычертить конструктивные элементы подготовленных свариваемых кромок и шва соединения в масштабе, при-ведя размеры шва (b, c, e, g, k, Fн).

По нижеприведённой методике произвести:

- выбор диаметра электрода dэ его тип и марку;

- расчёт силы сварочного тока Iсв;

- расчёт количества наплавленного металла Gн;

- расчёт расхода электродов Gэ и электроэнергии Е;

- выбор источника питания.

4.3.1 Выбор диаметра электрода

Диаметр электрода выбирают в зависимости от толщины металла, вида сварного соединения и положения шва в пространстве.

При сварке стыковых соединений в нижнем положении диаметр электрода dэ в зависимости от толщины свариваемого металла рекоменду-ется выбирать из таблицы 2.

Таблица 2 – Рекомендуемый диаметр электрода в зависимости от толщины свариваемого металла

| S, мм | 2,0 | 3…5 | 6…8 | 9…12 | 13…20 | > 20 |

| dэ, мм | 2,0 | 3…4 | 4…5 | 5…6 | 6…8 | 8…10 |

При выполнении угловых к тавровых соединений учитывается вели-чина катета шва К. При К = 3…5 мм dэ = 3…4 мм; при К = 5…8 мм dэ = 4…5 мм.

Для швов в вертикальном и горизонтальном положениях диаметр электрода берут не более 5,0 мм, а в потолочном - не боле 4,0 мм. При сварке многопроходных швов первый - второй слой многослойного шва всегда сваривается электродом диаметром на 1…2 мм меньше рекоменду-емого.

4.3.2 Выбор типа и марки электрода

Тип электрода подбирают по таблице А.5, руководствуясь условием равнопрочности свариваемого металла и металла сварного шва, пользуясь показателями прочности (sв), пластичности (d) и др. (см., таблица А.6).

Марку электрода выбирают в зависимости от рода тока и коэффици-ента наплавки, имея в виду, что с его увеличением увеличивается произво-дительность сварки.

4.3.3 Расчет величины сварочного тока

Величину силы сварочного тока Iсв обычно устанавливают в зависи-мости от диаметра электрода и положения шва в пространстве и ориентировочно рассчитывает по формуле К.К. Хренова (для шва в нижнем поло-жении):

| Iсв = (20+6×dэ) dэ,А. | (3) |

При сварке швов в горизонтальном и вертикальном положениях силу тока уменьшают на 10-15 %; при потолочном положении - на 15-20 % по сравнению с нижним положением.

4.3.4 Расчет расхода электродов и электроэнергии

Количество проходов, расход электродов и электроэнергии опреде-ляется массой наплавленного металла. Масса наплавленного металла зави-сит от площади поперечного сечения наплавленного шва и его длины.

| Gн = Fн×ℓ×g, г; | (4) |

где Gн- масса наплавленного металла, г; Fн – поперечное сечение шва, см2;

ℓ - длина шва, см;

g- плотность наплавленного металла, равная для стали 7,8 г/см3. Расход электродов зависит от наплавленного металла и рассчитыва-

ется по формуле

| Gэ = Gн×kэ,г; | (5) |

где kэ – коэффициент расхода электродов, учитывающий потери на огарки, разбрызгивание, угар металла и др.

Для качественных электродов с покрытием С, Д – К = 1,4…1,6.

Расход электроэнергии Е в киловатт-часах в зависимости от рода то-ка на 1 кг наплавленного металла составляет 3…4 кВт/ч/кг – для перемен-ного тока и 4…6 кВт/ч/кг – для постоянного тока.

Результаты расчётов и характеристику источника питания дуги све-сти в таблице 3.

Таблица 3 – Результаты расчета режима ручной электродуговой сварки

| Диа- | Тип и | Площадь | Сила | Масса | Масса | Расход | Тип источ- |

| метр | марка | шва Fн, | свароч- | наплав- | электро- | элоектро- | ника пита- |

| элек- | электро- | мм2 | ного | ленного | дов | энергии | ния дуги и |

| трода | да | тока | металла | Gэ, кг | Е, кВт/ч | его харак- | |

| dэ, мм | Iсв, А | Gн, кг | тер | ||||

4.4 Техника ручной электродуговой сварки

Зажигание сварочной дуги производится обычно мгновенным сопри-косновением электрода с изделием и быстрым отводом его от изделия на 2…4 мм методом "короткого замыкания" или "чирканья".

Наплавку шва производят после возбуждения дуги, равномерно по-давая электрод по мере его плавления к изделию, перемещая дугу вдоль оси наплавленного шва, а для получения широкого валика, сообщая концу электрода поперечные перемещения.

5 Требования к форме и содержанию отчета

Отчет оформить на листах формата А4 согласно требованиям ГОСТ 2.105-95.

Отчет по лабораторной работе должен содержать:

- основные положения пунктов 5.1 и 5.2 с рисунками структуры сварного шва, видов соединений и швов, внешней характеристики источника питания дуги;

- вариант задания с эскизом сварной конструкции;

- расчет режима электродуговой сварки согласно пункту 5.3;

- схему сварочного поста с указанием выбранного источника пита-ния;

- выводы по результатам работы.

6 Контрольные вопросы

6.1 Сущность процесса ручной электродуговой сварки.

6.2 Понятие о сварном шве и сварном соединении.

6.3 Виды сварных соединений и швов.

6.4 Подготовка кромок свариваемых деталей.

6.5 Состав сварочного поста для ручной электродуговой сварки.

6.6 Виды источников питания сварочной дуги.

6.7 Понятие о внешней характеристике дуги и источника питания.

6.8 Классификация электродов по ГОСТ 9466.

6.9 Виды качественных покрытий и их обозначения по ГОСТ 9466.

6.10 Понятие о типе и марке электрода.

6.11 Понятие о коэффициенте наплавки.

6.12 Понятие о режиме ручной электродуговой сварки.

6.13 Как выбирают диаметр электрода?

6.14 Как рассчитывают силу сварочного тока?

6.15 Чему равна масса наплавленного металла?

6.16 Как подбирают тип и марку электрода?

6.17 Как выбирают источник питания сварочной дуги?

Работа № 4

ТЕХНОЛОГИЯ ОБРАБОТКИ ЗАГОТОВОК НА ТОКАРНО-

ВИНТОРЕЗНОМ И ГОРИЗОНТАЛЬНО-ФРЕЗЕРНОМ СТАНКАХ

1 Цель работы – ознакомиться с устройством и работой токарно-винторезного и горизонтально-фрезерного станков, основными видами выполняемых на них работ, применяемыми инструментами и приспособ-лениями, изучить элементы режимов резания при точении и фрезеровании.

2 Содержание работы

2.1 Пользуясь данным руководством и литературой, изучить теоре-тические вопросы обработки металлов на металлорежущих станках: цели, достоинства и недостатки обработки резанием, рабочие и вспомогательные движения, поверхности обрабатываемой заготовки, элементы режима ре-зания, их вычисление и единицы измерения, элементы режущей части и материалы режущего инструмента, виды металлорежущих станков и рабо-чие движения на них.

2.2 В учебных мастерских на имеющемся оборудовании изучить ос-новные узлы токарно-винторезного и горизонтально-фрезерного станков и их назначение, применяемый инструмент, приспособления, их разновид-ности и назначение, виды работ, выполняемых на токарных и фрезерных станках.

2.3 Проверить усвоение материала по вопросам для самопроверки, помещенным в конце методики к данной работе.

2.4 Составить отчет и защитить работу.

3 Перечень необходимых материалов, оборудования, приборов Токарно-винторезный и горизонтально-фрезерный станки, резцы,

фрезы, патроны, центры, люнеты, тиски, прихваты, призмы, подставки, за-готовки для обработки на станках.

4 Методика выполнения работы

4.1 Изучение токарно-винторезного станка 1К62 и основных видов токарных работ

4.1.1 Назначение и устройство токарно-винторезного станка Токарно-винторезные станки (рисунок 1) – наиболее распространен-

ные среди металлорежущих станков вследствие своей универсальности и применяются главным образом для обработки тел вращения.

Рисунок 1 – Общий вид токарно-винторезного станка модели 1К62

Станина 1 выполнена в виде двух параллельных стенок, соединен-ных ребрами жесткости, установлена на двух тумбах: передней 10 и задней

11. По направляющим станины перемещаются суппорт 3 и задняя бабка 5. На левой части станины неподвижно закреплена неподвижная передняя бабка 2 с коробкой скоростей, которая позволяет получать различную ча-стоту вращения шпинделя. Шпиндель предназначен для передачи крутя-щего момента обрабатываемой заготовке. Суппорт 3 состоит из продоль-ной, поперечной и верхней кареток, которые обеспечивают продольную и поперечную подачи закрепленному в резцедержателе инструменту. К про-дольной каретке суппорта крепиться фартук, в котором смонтированы ме-ханизмы для преобразования вращения ходового вала 9 или ходового вин-та 8 в поступательное перемещение кареток суппорта. Перемещение суп-порта и его составных частей может производиться вручную (с помощью маховиков) или механически (при помощи коробки подач). Для передачи вращательного движения от коробки скоростей к коробке подач служит гитара сменных зубчатых колес 6, ее используют также при нарезании точных резьб или резьб с шагом, который невозможно получить при по-мощи коробки подач. Ходовой винт 8 используется при нарезании резьб, а ходовой вал 9 – при выполнении других различных работ. Задняя бабка 5 служит для установки в ее пиноли 15 заднего центра или инструментов для обработки отверстий.

4.1.2 Приспособления для закрепления обрабатываемых заготовок Основными приспособлениями для токарных станков являются уни-

версальные патроны. Наиболее широко применяются трехкулачковые са-моцентрирующиеся патроны (рисунок 2). Кулачки этих патронов одновре-менно перемещаются в радиальных пазах корпуса патрона вращением спе-циального ключа. Применяются при обработке цилиндрических заготовок,

а также заготовок с числом граней, кратным 3.

1 – корпус патрона; 2 – кулачек; 3 – заготовка

Рисунок 2 – Закрепление заготовки в трехкулачковом патроне

Четырехкулачковый патрон имеет независимое перемещение каждо-го кулачка от отдельного винта, что позволяет устанавливать и закреплять как цилиндрические заготовки, так и заготовки произвольной формы. Применяют обычно при получении эксцентрических поверхностей.

При длине заготовок в 4…10 раз больше диаметра задний конец за-готовки подпирают центром, закрепленным в пиноли задней бабки (рису-нок 3). Применяют упорный и вращающийся центры.

Рисунок 3 – Закрепление заготовки с помощью центра

Для обработки длинных деталей, когда DL < 10 (L – длина детали, D –

диаметр), для предохранения их от прогиба применяют поддерживающие приспособления - люнеты.

4.1.3 Режущий инструмент

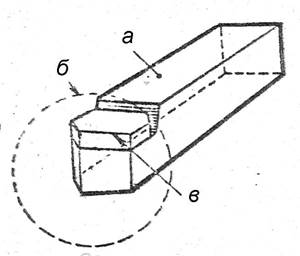

Основным режущим инструментом при выполнении токарных работ является резец (рисунок 4). Резец состоит из двух основных частей – ре-жущей части и державки. Державка необходима для его закрепления в рез-цедержателе. Резец устанавливается и закрепляется в резцедержателе так, чтобы вершина его находилась на лини центров станка.

а – державка; б – режущая часть; в – главная режущая кромка Рисунок 4 – Токарный резец

На режущую часть резца крепится или напаивается твердосплавная пластина, а державка изготавливается из углеродистой стали. Иногда рез-цы изготавливают из быстрорежущей стали.

Для изготовления твердосплавных пластин используют сплавы ма-рок ВК3, ВК6, ВК8, Т15К6, Т15К10 и др. В этих марках буква В означает карбид вольфрама, буква Т – карбид титана, буква К – кобальт. Цифры по-сле буквы К обозначают содержание кобальта в процентах, цифры после буквы Т – содержание карбида титана в процентах, остальное до 100% - карбид вольфрама. Твердые сплавы марок ВК применяют в основном для точения чугуна, цветных металлов и закаленной стали, а сплавы марок ТК

– для точения пластичных металлов.

4.1.4 Основные виды токарных работ и резцов

Обтачивание наружных цилиндрических поверхностей выполняется проходными резцами (рисунок 5).

Подрезание торцов выполняется подрезными резцами (рисунок 6, а), отрезку части заготовки выполняют отрезными резцами (рисунок 6, б).

Рисунок 5 – Обтачивание поверхности проходными резцами:

а) прямым; б) отогнутым; в) упорным

Рисунок 6 – Подрезание торца (а) и отрезка (б) части заготовки

Растачивание внутренних поверхностей выполняют расточными рез-цами (рисунок 7).

Нарезание внутренних и наружных резьб ведут резьбонарезными резцами (рисунок 8).

Рисунок 7 – Растачивание сквозных отверстий (а) и глухих (б)

Рисунок 8 – Нарезание наружной (а) и внутренней (б) резьбы

4.2 Изучение горизонтально-фрезерного станка 6Р81Г и основных видов фрезерных работ

4.2.1 Фрезерование и устройство горизонтально-фрезерного станка Фрезерование – один из высокопроизводительных процессов обра-

ботки металлов резанием, при котором срезание слоя металла с заготовки в целях получения детали требуемой формы, размеров и чистоты поверхно-сти осуществляется многолезвийным инструментом – фрезой.

Процесс фрезерования осуществляется на фрезерных станках в ре-зультате двух основных согласованных движений: вращательного движе-ния фрезы (главное движение) и поступательного движения заготовки (движение подачи), рисунок 9.

Рисунок 9 – Схема фрезерования

В зависимости от расположения шпинделя фрезерные станки делятся на горизонтально- и вертикально-фрезерные.

Основными узлами горизонтально-фрезерного станка 6Р81Г являют-ся (рисунок 10): станина – 1; коробка скоростей – 2; шпиндель – 3; хобот с

серьгой – 4; стол – 5; салазки – 6; консоль – 7; коробка подач – 8.

Станина 1 служит для крепления всех узлов и механизмов станка. Коробка скоростей 2 предназначена для изменения частоты вращения шпинделя 3. Хобот 4 с серьгой служит для поддержания конца оправки с насадной фрезой. На столе 5 закрепляются обрабатываемые заготовки. Са-лазки 6 являются промежуточным звеном между столом и консолью 7, ко-торая перемещается по вертикальным направляющим станины. Коробка подач 8 служит для передачи столу (а, следовательно, и заготовке) различ-ных величин подач в продольном, поперечном и вертикальном направле-ниях.

Рисунок 10 – Общий вид станка 6Р81Г

4.2.2 Приспособления и инструмент при фрезеровании Режущим инструментом при фрезеровании являются фрезы.

По назначению различают фрезы (рисунок 11) цилиндрические – а; торцовые – б; дисковые – в; модульные – г; шпоночные – д для выполне-ния различных работ в зависимости от формы режущей части фрезы и т.д.

Фрезы изготовляются цельными или сборными с напайными и вставными ножами. Цельные фрезы изготовляют из инструментальных сталей, корпуса напайных фрез – из конструкционных сталей; на рабочие части зубьев фрез напаивают пластинки из быстрорежущих сталей и твер-дых сплавов. У сборных фрез зубья (ножи) выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов.

Рисунок 11 – Основные виды фрез

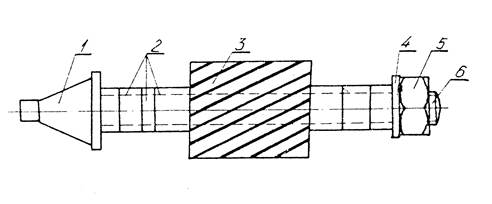

Основным приспособлением для закрепления насадных фрез типов б, в, г является фрезерная оправка, общий вид которой представлен на ри-сунке 12.

1 – конус оправки; 2 – установочные кольца; 3 – цилиндрическая фреза; 4 – шайба; 5 – гайка; 6 – ось оправки

Рисунок 12 – Фрезерная оправка

Концевые фрезы при наличии конического хвостовика могут либо непосредственно, либо с помощью переходного конуса устанавливаться в шпинделе станка. Концевые пальцевые фрезы с цилиндрическим хвосто-виком закрепляются в цанговых патронах, устанавливаемых в специаль-ных оправках с коническим хвостовиком, которые в свою очередь уста-навливаются в шпинделе станка.

4.2.3 Основные виды фрезерных работ

На фрезерных станках выполняются следующие виды работ:

- фрезерование горизонтальных плоскостей цилиндрическими фре-

зами;

- фрезерование вертикальных плоскостей торцовыми фрезами;

- фрезерование различных пазов и уступов, канавок трехсторонними дисковыми и другими соответствующими конфигурации паза фрезами;

- фрезерование отверстий концевыми фрезами;

- отрезка заготовок дисковыми фрезами;

- фрезерование зубьев шестерен модульными фрезами с применени-ем делительной головки.

5 Требования к форме и содержанию отчета

Отчет оформить на листах формата А4 согласно требованиям ГОСТ 2.105-95.

Отчет должен содержать основные положения пунктов 4.1 и 4.2:

- сущность процессов обработки металлов резанием. Основные виды обработки металлов резанием;

- назначение и устройство токарно-винторезного станка (рисунок 1);

- приспособления для закрепления обрабатываемых заготовок;

- режущий инструмент (рисунок 4);

- схему фрезерования (рисунок 9);

- фрезерование и устройство горизонтально-фрезерного станка (ри-сунок 10);

- основные виды фрез (рисунок 11);

- основные виды фрезерных работ;

- выводы по результатам работы.

6 Перечень контрольных вопросов

6.1 Каковы цели обработки на металлорежущих станках, ее достоин-ства и недостатки?

6.2 Изобразите схему наружного точения и назовите поверхности обрабатываемой детали (заготовки) и основные виды работ, выполняемых при токарной обработке.

| 6.3 | Изобразите рабочую часть проходного токарного резца, назовите |

| и покажите элементы его режущей части. | |

| 6.4 | Перечислите и покажите основные узлы токарно-винторезного |

| станка. | |

| 6.5 | Коробка скоростей и ее назначение. |

| 6.6 | Коробка подач и ее назначение. |

| 6.7 | Задняя бабка и ее назначение. |

| 6.8 | Назначение суппорта и виды подач. |

| 6.9 | Назначение фартука. |

6.10 Назначение ходового винта и ходового вала токарно-

винторезного станка.

6.11 Основные виды токарных патронов и их назначение.

6.12 Основные виды токарных центров и их применение.

6.13 Токарные люнеты и их применение.

6.14 Основные типы токарных резцов.

6.15 Инструментальные материалы для изготовления режущей части токарных резцов.

6.16 Основные виды токарных работ и применяемый инструмент.

6.17 Сущность процесса резания при фрезеровании. Отличие фрезе-рования от обработки на токарно-винторезных станках.

6.18 Основные узлы горизонтально-фрезерного станка 6Р81Г и их назначение.

6.19 Основные виды режущего инструмента при фрезеровании.

6.20 Приспособления, применяемые для закрепления режущего ин-струмента при фрезеровании.

6.21 Основные материалы, применяемые для изготовления фрез.

6.22 Приспособления, применяемые для закрепления заготовок на фрезерных станках.

6.23 Основные виды работ, выполняемых на фрезерных станках.

Работа №5

РАСЧЕТ И АНАЛИЗ ЭЛЕМЕНТОВ РЕЖИМОВ РЕЗАНИЯ ПРИ НАРУЖНОМ

ТОЧЕНИИ

Цель работы

Изучить методику расчета элементов режима резания при точении заготовки на токарном станке с анализом полученных результатов.

Содержание работы

2.1 Изучить по технической литературе вопросы касающиеся понятия «режим резания» и совокупность условий, определяющих работу режущего инструмента при обработке заготовок на металлорежущих станках.

2.2 Выбрать вариант задания. Варианты заданий по индивидуальной работе приведены в табл. 1, основные параметры по токарному станку 1A62 - в приложении 1, необходимые табли-цы для выбора данных к расчету - в приложении 2.

2.3 Выполнить в соответствии с индивидуальным заданием расчет элементов режима реза-ния, который сводится к выбору или определению следующих величин:

- типа резца и геометрии его режущей части;

- глубины резания;

- величины подач;

- скорости резания;

- частоты вращения шпинделя станка;

- усилия резания;

- необходимость потребной мощности двигателя;

- коэффициента загрузки двигателя станка;

- основного технологического времени обработки

2.4 Оформить отчет. Порядок работы приведен в виде примерного расчета элементов режима резания.

2.5 Заполнить таблицу результатов расчетов.