Такие аппаратыприменяют, например, чтобы регулировать скорость перемещения поршня в гидроцилиндре или скорость вращения гидромотора. Скорость v в гидроцилиндре зависит от объемного расхода Q:

(3.14)

(3.14)

где S – площадь поршня.

Нерегулируемые гидравлические насосы обеспечивают постоянную объемную подачу. Снижают подачу жидкости к гидроцилиндру (уменьшают расход) путем уменьшения площади сечения потока в регуляторе расхода. При этом перед регулятором происходит повышение давления. Это давление вызывает открытие переливного клапана[8] и, тем самым, деление объемного расхода. Благодаря этому делению к гидродвигателю (гидроцилиндру или гидромотору) подается лишь то количество жидкости, которое необходимо для заданной скорости движения, а избыток подаваемой рабочей жидкости отводится на слив через переливной клапан.

В качестве устройств для управления расходом применяют дроссели и диафрагмы (рис. 3.29). Дроссель и диафрагма представляют собой гидравлические сопротивления. Величина гидравлического сопротивления зависит от площади поперечного сечения потока и его геометрической формы, а также от вязкости рабочей жидкости. При прохождении жидкости через дроссель или диафрагму вследствие трения и повышения скорости течения появляется перепад давления.

а б

Рис. 3.29. Устройства управления расходом:

а – дроссель; б – диафрагма

На дросселе этот перепад существенно выше, чем на диафрагме, но сильно зависит от вязкости жидкости, соответственно от температуры жидкости. На диафрагме, вследствие турбулизации потока, зависимость от вязкости жидкости не существенна. Поэтому, там, где требуется высокое гидравлическое сопротивление с большим диапазоном регулирования, а это бывает в большинстве случаев, применяют дроссели, а там, где требуется независимость гидравлического сопротивления от температуры, применяют диафрагмы.

Перепад давления на дросселе существенно зависит от внешней нагрузки на гидродвигатель. С увеличением нагрузки давление в гидродвигателе со стороны нагрузки растет, перепад давления на дросселе уменьшается и уменьшается расход жидкости. Зависимость расхода и, соответственно, скорости движения от нагрузки часто мешает нормальной работе гидропривода. Для исключения этого влияния дроссель сопрягают с клапаном постоянной разности давлений (рис. 3.30, а, б). Устройство в целом называют двухлинейным регулятором расхода или регулирующим дросселем.

Рис. 3.30. Схема регулирующего дросселя:

1 – установочный регулируемый дроссель; 2 – клапан постоянной разности давлений; 3 – пружина; 4 – переливной клапан

Канал А подключают к гидродвигателю. Дросселем 1 настраивают расход жидкости через канал А. Жидкость по пути из канала Р в канал А проходит через два гидравлических сопротивления с перепадом давления D1 р  и D2 р. Суммарный перепад давления на регуляторе расхода равен сумме D р = D1 р

и D2 р. Суммарный перепад давления на регуляторе расхода равен сумме D р = D1 р  + D2 р. При увеличении нагрузки на гидродвигатель растет давление р 3 в канале А. Растет и давление р 2 во внутреннем канале регулятора; а давление P на входе в регулятор остается постоянным в результате работы переливного клапана 4. Под действием силы F 2, создаваемой давлением р 2 и пружиной 3, поршень 2 сдвигается влево. Гидравлическое сопротивление D2 р уменьшается и расход жидкости через канал А увеличивается.

+ D2 р. При увеличении нагрузки на гидродвигатель растет давление р 3 в канале А. Растет и давление р 2 во внутреннем канале регулятора; а давление P на входе в регулятор остается постоянным в результате работы переливного клапана 4. Под действием силы F 2, создаваемой давлением р 2 и пружиной 3, поршень 2 сдвигается влево. Гидравлическое сопротивление D2 р уменьшается и расход жидкости через канал А увеличивается.

Дроссель часто соединяется с обратным клапаном (рис. 3.31). В состоянии, изображенном на рисунке, обратный клапан закрыт, и жидкость проходит из канала А в клапан В через дросселирующую щель 2. В обратном направлении жидкость отжимает шарик от седла и проходит из В в А через обратный клапан.

Рис. 3.31. Схема дросселя с обратным клапаном:

1 – винт дросселя; 2 – дросселирующая щель; 3 – обратный клапан

Выбор гидроаппаратов

Выбор гидроаппаратов производится по номинальному (рабочему) давлению и номинальному расходу. Давление в барах, атмосферах или мегапаскалях задается при определении условий эксплуатации. Существует ряд стандартных давлений в барах: 25, 40, 63, 100, 160, 200, 315, 400, 500, 630. Расход – количество жидкости в л/мин, которое проходит через гидроаппарат, задается при вязкости рабочей жидкости 35 мм2/с, при температуре 40 °С и перепаде давления 1 бар.

При выборе оборудования гидропривода сначала выбираются гидродвигатели (см. выше), а затем выбираются гидроаппараты управления гидродвигателями.

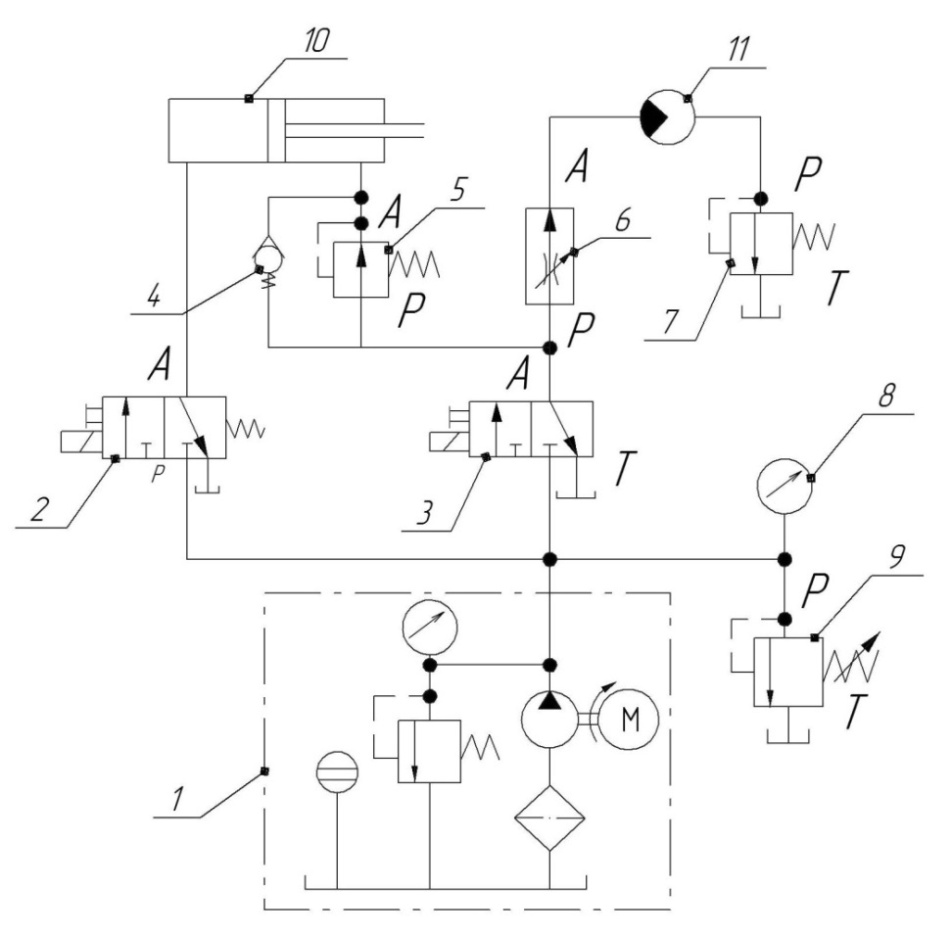

Пример гидравлической схемы с основными элементами гидравлики изображен на рис. 3.32. В поршневую полость гидроцилиндра 10 гидравлическое масло подается под полным давлением при срабатывании распределителя 2. Из штоковой полости масло сливается через обратный клапан 4 и распределитель 3. В штоковую полость гидроцилиндра масло подается под пониженным давлением через редукционный клапан 5 при срабатывании распределителя 3. Из поршневой полости масло сливается через распределитель 2.

Рис. 3.32. Пример гидравлической схемы:

1 – гидростанция; 2, 3 – распределители 3/2; 4 – обратный клапан;

5 – редукционный клапан; 6 – регулятор расхода; 7, 9 – переливные напорные клапаны; 8 – манометр; 10 – гидроцилиндр; 11 – гидромотор

В гидромотор 11 масло подается через регулятор расхода 6 при срабатывании распределителя 3. Напорный клапан 7 играет роль предохранительного клапана.

Напорный переливной клапан 9 поддерживает давление в напорной линии гидроустановки на заданном уровне. По показаниям манометра 8 настраивают клапан 9 и контролируют давление в напорной линии.

В зависимости от решаемой задачи схемы и конструкции гидроприводов могут существенно различаться. В данном разделе рассмотрены лишь основные типовые элементы гидропривода и не затронута, например, тема гидравлического сервопривода, успешно конкурирующего по ряду параметров с электрическим сервоприводом.

Пневмопривод

В пневмоприводах в качестве энергоносителя выступает сжатый атмосферный воздух, потенциальная энергия которого преобразуется в механическую работу путем воздействия на поршень или лопасть двигателя. В пневмоприводах применяются, в основном, три типа пневмодвигателей: пневмоцилиндры поступательного действия, поворотные пневмодвигатели и пневматические моторы. Последние по параметрам конкурируют с электромоторами, но из-за шумности используются сравнительно редко.

Двигатели и элементы их управления подключаются к устройствам производства, подготовки и транспортировки сжатого воздуха. Типовой комплекс оборудования пневмопривода состоит из элементов, указанных на рис. 4.1.

а б

Рис. 4.1. Комплекс оборудования пневмопривода:

а – устройства производства, подготовки и транспортировки сжатого воздуха;

б – устройства потребления сжатого воздуха;

1 – ресивер; 2 – предохранительный клапан; 3 – обратный клапан;

4 – компрессор; 5 – электродвигатель; 6 – манометр; 7 – реле давления;

8 – устройство автоматического сброса конденсата; 9 – осушитель воздуха;

10 – фильтр; 11 – магистральный трубопровод; 12 – блок подготовки воздуха;

13 – распределитель воздуха; 14 – дроссель; 15 – двигатель – пневмоцилиндр;

16 – исполнительное устройство (механизм)

Компрессор 4 предназначен для забора воздуха из атмосферы, его сжатия и подачи в пневматическую сеть. Компрессор преобразует подводимую к нему от двигателя 5 механическую энергию в пневматическую. Двигатели могут быть разные: электродвигатели, двигатели внутреннего сгорания, вибродвигатели и т. д. Компрессоры могут иметь различные принципы действия: поршневые, ротационные, пластинчатые, мембранные[9], винтовые и др. Мощные винтовые компрессоры питают сжатым воздухом промышленные предприятия. Поршневые компрессоры применяются в мастерских шиномонтажа. Безмасляные компрессоры используются в стоматологических кабинетах. Большинство крупных транспортных средств – грузовики, трамваи, автобусы, поезда, самолеты и т. д. оснащаются бортовыми компрессорами.

Любой компрессор характеризуется производительностью – количеством сжатого воздуха, производимого в единицу времени

Q (м3/мин, л/мин), и давлением сжатого воздуха p. Давление, используемое в большинстве пневматических устройств, составляет

p = 5…10 бар, 1 бар = 105 Па (Н/м2) = 0,1 МПа » 1 атм (кгс/см2).

Сжатый воздух от компрессора 4 (рис. 4.1) через обратный клапан 3 поступает в ресивер 1. Ресивер представляет собой резервуар для хранения сжатого воздуха. Чем больше ресивер, тем реже для его пополнения будет включаться компрессор. Обратный клапан 3 пропускает воздух только в одном направлении – от компрессора в ресивер и не позволяет сжатому воздуху выйти в атмосферу через компрессор при выключенном компрессоре.

Согласно законам Шарля и Гей-Люссака воздух при сжатии в компрессоре сильно нагревается, а затем, расширяясь в ресивере, охлаждается. Если температура воздуха при охлаждении оказывается ниже точки росы, то из воздуха выделяется влага в виде конденсата – мелких капель воды на стенках ресивера. Эта вода скатывается вниз ресивера, где устройство 8 автоматически удаляет воду из ресивера. Устройство 8 часто отсутствует, тогда конденсат периодически удаляют, открывая кран внизу ресивера вручную.

Предохранительный клапан 2 стравливает воздух из ресивера при случайном повышении давления выше допустимого. Реле давления 7 включает компрессор, как только давление в ресивере становится ниже нормы, и выключает компрессор, как только давление становится выше нормы. Норму – уровни верхнего и нижнего давления устанавливает оператор.

Манометр 6 служит для визуального контроля величины давления в ресивере. Воздух из ресивера поступает в осушитель 9. Осушение производится путем охлаждения в холодильнике с образованием конденсата (рефрижераторная осушка) или путем пропускания воздуха через специальные влагопоглощающие вещества (адсорбционная осушка). Далее сжатый воздух проходит фильтр 10, который очищает его от загрязнений и попадает в магистральный трубопровод 11. По трубопроводу 11 воздух подводится к потребителям (рис. 4.1, б).

На входе устройств потребления обычно ставят блок подготовки воздуха 12. В его состав входят: фильтр-влагоотделитель, регулятор давления, манометр и, если требуется, маслораспылитель. Фильтр-влагоотделитель очищает и осушает воздух после его прохождения по магистральному трубопроводу. Регулятор давления (редуктор) понижает давление до требуемого уровня и постоянно поддерживает давление на этом уровне. Уровень давления устанавливает оператор по показаниям манометра, ориентируясь на характеристики исполнительного механизма. Маслораспылитель вводит в поток воздуха мельчайшие капельки масла (масляный туман). Это масло смазывает трущиеся детали в устройствах потребления воздуха. Большинство современных пневматических устройств не требуют такой смазки, поэтому маслораспылитель в них часто не ставят.

От блока подготовки сжатый воздух поступает к устройствам 13, 14 управления исполнительными двигателями, например пневмоцилиндрами Ц1, Ц2, ….

Распределитель воздуха 13 открывает и закрывает доступ воздуха в полости пневмоцилиндра. Пневмодроссели 14 позволяют регулировать расход воздуха, выходящего из полостей пневмоцилиндра, и, таким образом, регулировать скорость перемещения поршня цилиндра.

Пневмопривод имеет много преимуществ по сравнению с другими приводами, в частности, с электроприводом:

– пневмопривод гораздо безопаснее электропривода; нет опасности поражения электрическим током, нет пожароопасности, взрывоопасности;

– пневмодвигатели много легче и компактнее, чем электродвигатели при одинаковых развиваемых усилиях;

– в пневмоприводах, как правило, не требуются механизмы преобразования движений – редукторы и механизмы, преобразующие вращательное движение в поступательное, на пневмодвигателях легко реализуется «прямой» привод;

– пневмодвигатели, в отличие от электродвигателей, не выходят из строя при перегрузке, они просто останавливаются;

– пневмодвигатели надежно работают в условиях повышенных температур, повышенной влажности и загрязненности окружающей среды, не требуют дополнительного охлаждения;

– пневмодвигатели легко регулируются по развиваемому усилию и скорости движения;

– пневмодвигатели просты по конструкции и относительно дешевы, отличаются большим сроком службы.

Но, конечно, пневмоприводы имеют и недостатки, ограничивающие их применение:

– источник энергии пневмопривода – сжатый воздух существенно менее доступен, чем электрический ток, сжатый воздух не может быть передан на большие расстояния, пневмосети сложнее и дороже электрических сетей;

– в отличие от электрического аккумулятора, аккумулятор сжатого воздуха – баллон высокого давления имеет относительно небольшую емкость, его сложно и дорого эксплуатировать;

– пневмодвигатели по мощности значительно уступают электродвигателям при одинаковых габаритах (за исключением пневмомоторов, не имеющих широкого распространения);

– аппаратура регулирования пневмодвигателей сложнее и дороже аппаратуры регулирования электродвигателей при одинаковом качестве регулирования;

– из-за сжимаемости воздуха пневмоприводы не могут обеспечить высокую точность позиционирования в промежуточных точках по траектории движения; они хорошо работают «от упора до упора».

Типовые пневмодвигатели

Подавляющее большинство пневмодвигателей – это двигатели поступательных, линейных перемещений, так называемые пневмоцилиндры (рис.4.2) односторонние – сжатый воздух действует на поршень цилиндра с одной стороны, и двухсторонние – сжатый воздух действует с двух сторон.

Рис. 4.2. Пневмоцилиндр

Конструкция типового цилиндра одностороннего действия изображена на рис. 4.3. Основными частями цилиндра являются: гильза 9, передняя крышка 3, задняя крышка 14, поршень 10, шток 1, пружина 8.

Рис. 4.3. Типовой пневмоцилиндр одностороннего действия:

1 – шток; 2 – маслогрязесъемное кольцо; 3 – передняя крышка; 4 – опора скольжения штока; 5 – пробка-фильтр; 6 – уплотнение гильзы; 7 – втулка-упор;

8 – пружина; 9 – гильза; 10 – поршень; 11 – уплотнение поршня; 12 – магнитное кольцо; 13 – опора скольжения поршня; 14 – задняя крышка; 15 – штуцер;

16 – резьба; 17 – присоединительный хвостовик; 18 – лыска; 19 – шейка;

20 – проушина; 21 – трубка

Гильза 9 изготавливается из стальной трубы (чаще нержавеющей), внутренняя поверхность гильзы полируется. На торцах гильзы закрепляется передняя крышка 3 и задняя крышка 14. Крепление осуществляется на резьбе 16 или при помощи стяжных шпилек (рис. 4.2). Уплотнения 6 ставят для исключения утечки воздуха.

Крышка 14 имеет резьбовое отверстие 15 для подвода сжатого воздуха в полость цилиндра. В отверстие вворачивается штуцер 20, в штуцере закрепляется трубка 21, подводящая воздух.

Крышка 3 также имеет входное резьбовое отверстие, но в него вставлен фильтр 5, например, из пористой бронзы. Фильтр чистит воздух, который всасывается в цилиндр из атмосферы при движении поршня слева направо. Крышка 3 несет эластичное кольцо 2 сложной формы, которое предотвращает попадание загрязнений внутрь цилиндра. Крышка несет также опору скольжения штока 4, выполненную из антифрикционного материала, и втулку 7, служащую левым упором поршня 10. Обе крышки 14 и 3 изготавливают обычно из алюминиевого сплава, иногда из чугуна или стали.

Поршень 10 изготавливают, как правило, из алюминиевого сплава. В канавках поршня находится эластичное уплотнение 11, магнитное кольцо 12 и опорное кольцо 13, выполненное из антифрикционного материала. Магнитное кольцо служит для приведения в действие магниточувствительных датчиков положения поршня, которые закрепляют снаружи гильзы (на рисунке не показаны). Поршень жестко закреплен на штоке 1. Шток – стальной, полированный. На конце шток имеет резьбовой присоединительный хвостовик 17 и лыски 18 для удержания штока ключом при наворачивании на хвостовик какой-либо детали. Корпус цилиндра может закрепляться за резьбовую шейку 19 или проушину 20.

Цилиндр одностороннего действия может совершать рабочее движение штока только в одном направлении. Это движение осуществляется при подаче сжатого воздуха в поршневую полость. Обратно, в исходное положение, шток возвращается под действием пружины 8 или за счет внешних сил, например сил, развиваемых внешней пружиной. Штоковая полость через фильтр 5 постоянно сообщается с атмосферой.

Цилиндр двухстороннего действия по конструкции мало чем отличается от цилиндра одностороннего действия. У него вместо фильтра-пробки 5 в резьбовое отверстие ввернут второй штуцер, через который сжатый воздух вводится в штоковую полость. Кроме того в цилиндре отсутствует пружина и, соответственно упорная втулка 7. Кольцо 2, помимо очистки штока, здесь должно выполнять еще функцию уплотнения штоковой полости. В таком цилиндре шток может совершать рабочее движение в двух направлениях.

Цилиндр одностороннего действия требует меньше аппаратуры для своего управления, меньше воздушных коммуникаций, однако его рабочий ход и возвратное усилие существенно ограничены, поэтому такие цилиндры применяются, в основном, в устройствах с небольшим перемещением – механизмах зажима, выталкивания и т. п.

При значительном перемещении штока в цилиндрах двухстороннего действия скорость в конце хода может оказаться большой, кинетическая энергия значительной и, если ее не погасить, то в конце хода произойдет удар. Для смягчения удара применяют упругие подкладки и пружины, а внутри больших цилиндров предусматривают воздушный демпфер (рис. 4.4), который уменьшает скорость поршня на последнем отрезке его хода.

Рис. 4.4. Воздушный демпфер пневмоцилиндра:

1 – шток; 2 – манжетное кольцо; 3 – винт-игла; 4 – выходное отверстие;

5 – канал

Демпфер включается в конце хода штока, когда шток 1 входит в упругое, сделанное, например, из резины, манжетное кольцо 2. Таким образом, от выходного отверстия 4 отсекается некоторый объем воздуха V. Теперь этот воздух может медленно выходить по каналу 5 через небольшой зазор между иглой и седлом дросселя. Величина зазора регулируется винтом-иглой 3. Воздух в объеме V сжимается, образует противодавление, скорость снижается и удар смягчается. При обратном ходе поршня давлением сжатого воздуха, поступающего из отверстия 4, манжета 2 отжимается от штока 1, и воздух свободно проходит к поршню. Таким образом, манжета работает как обратный клапан, пропуская воздух только в одном направлении. Если этого воздушного демпфера не достаточно, чтобы погасить энергию, ставят внешний жидкостной демпфер.