Механизмы мальтийского креста (рис. 6.12) являются, по существу, разновидностью кулисных механизмов (см. рис. 6.10, в). Роль кулисы выполняют по очереди пазы 1 мальтийского креста 2, а роль ползуна – цевка 4.

Рис. 6.12. Механизм мальтийского креста:

1 – паз; 2 – крест; 3 – кривошип; 4 – цевка

Непрерывно вращающийся кривошип 3 своей цевкой 4 входит в паз креста и поворачивает его на угол Dj = 2p/ z, где z = 3…20 – число пазов креста. Затем цевка выходит из паза, и крест останавливается до момента входа цевки в следующий паз. После выхода цевки из паза крест оказывается «на свободе» и может самопроизвольно повернуться. Для предотвращения самопроизвольного поворота в механизм встраивается фиксатор. Обычно (но не всегда) фиксатор выполняется в виде неполного диска 5, входящего в дугообразные вырезы креста на время его "выстоя".

Таким образом, крест и приводимые им в движение детали совершают периодические (шаговые) повороты. Времена поворота и выстоя креста определяются скоростью вращения кривошипа и числом пазов креста. Движение креста, как кулисы, является неравномерным – с разгоном и торможением.

Передаточное отношение механизма мальтийского креста u ¹ const. Также и КПД механизма h ¹ const. Примерный вид графиков j = f 1(a),  = f 2(a),,

= f 2(a),,  = f 3(a), где j – угол поворота креста, a – угол поворота кривошипа, приведен на рис. 6.13.

= f 3(a), где j – угол поворота креста, a – угол поворота кривошипа, приведен на рис. 6.13.

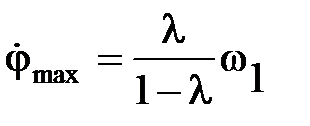

Максимальная угловая скорость креста равна

, (6.22)

, (6.22)

где w1 – скорость вращения кривошипа;

(см. рис. 6.12).

(см. рис. 6.12).

Рис. 6.13. Перемещение, скорость и ускорение мальтийского креста

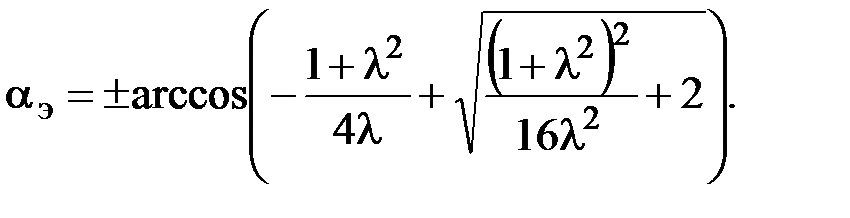

Максимальное угловое ускорение креста

(6.23)

(6.23)

где

(6.24)

(6.24)

В начале и конце поворота креста имеют место скачки ускорения и, как следствие «мягкие» удары, вызывающие дополнительные динамические нагрузки в механизме.

Длины кривошипа R = O1A и стойки L = О1О2 связаны зависимостью R = Lsin (p/ z). Истинные размеры звеньев механизма выбираются исходя из: соображений компоновки, нагрузок в звеньях и шарнирах механизма, жесткости и точности механизма и др.

Механизм мальтийского креста широко применяется в транспортирующих устройствах технологических машин и линий, обеспечивая шаговое перемещение с плавным разгоном и торможением. На рис. 6.14, а изображена схема привода цепного линейного транспортера, а на рис. 6.14, б – схема привода кругового транспортирующего устройства – карусели.

а б

Рис. 6.14. Привод транспортирующего устройства:

а – линейного, б – кругового;

1 – цепной транспортер; 2 – мальтийский крест; 3 – кривошип; 4 – карусель;

5, 6 – зубчатая передача

Кривошип 3 мальтийского механизма закреплен на выходном валу редуктора P. Мальтийский крест в схеме а поворачивает звездочки цепного транспортера, а в схеме б поворачивает шестерню 6 зубчатой передачи. Передача позволяет изменить шаг поворота карусели по сравнению с шагом, определяемым числом пазов креста. Шаг поворота карусели, в этом случае, будет

(6.25)

(6.25)

где u – передаточное отношение зубчатой передачи.

В технологических машинах время выстоя транспортера используется для выполнения какой-либо операции – это рабочее время t p, а время движения – это потери времени, холостое время t x, поэтому стремятся увеличить t p и уменьшить t x.

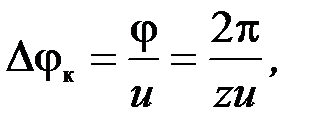

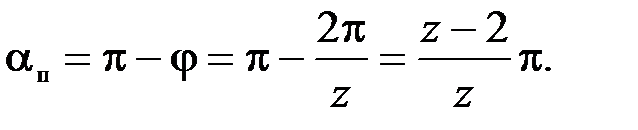

Если кривошип мальтийского механизма, вращается с постоянной скоростью w1 = const, то угол поворота кривошипа aп (см. рис. 6.12), соответствующий повороту креста на один шаг

(6.26)

(6.26)

Угол поворота кривошипа aв, когда крест стоит

(6.27)

(6.27)

Время поворота креста

(6.28)

(6.28)

Время выстоя креста

(6.29)

(6.29)

Отношение времени поворота и выстоя

(6.30)

(6.30)

Из этой формулы следует: чем меньше пазов у креста, тем больше полезное время выстоя креста по сравнению со временем его движения. Однако с уменьшением числа пазов усиливается «мягкий» удар, поэтому кресты с числом пазов z < 4 не делают. При z = 4 K = 1/3. Это предельное для механизма мальтийского креста соотношение времен поворота и выстоя.

Храповые механизмы

Храповый механизм передает движение только в одну сторону и, соответственно, позволяет превратить колебательные движения какого-либо звена механизма в однонаправленные шаговые перемещения. Например, толкатель 1 кулачкового механизма (рис. 6.15) совершает возвратно-качательное движение.

Рис. 6.15. Храповый механизм с приводом от кулачка:

1 – толкатель; 2 – рычаг; 3, 6 – собачка; 4 – пружина; 5 – храповое колесо

На рычаге 2, жестко связанном с толкателем, закреплена шарнирно собачка 3. Собачка поджимается пружиной 4 к храповому колесу 5 и входит в зацепление с зубьями этого колеса. При повороте рычага 2 против часовой стрелки, собачка поворачивает храповик 5, при движении рычага 2 в обратную сторону собачка выходит из зацепления с зубом храповика и храповик остается на месте. Угол поворота храповика на один шаг определяется числом z его зубьев (впадин) Dj = 2p/ z.

Для гарантированного попадания собачки в следующую впадину при обратном ходе рычага, угол качания рычага должен быть немного больше угла Dj. Фиксация храпового колеса после завершения его поворота осуществляется различного рода тормозами и фиксаторами. Например, для исключения обратного хода храповика и связанных с ним деталей вводят вторую собачку 6, сидящую на неподвижной оси.

Качательное движение рычага 2 может быть реализовано не только кулачковым механизмом, но и другими механизмами, например, показанными на рис. 6.10. а, в или рис. 6.11.

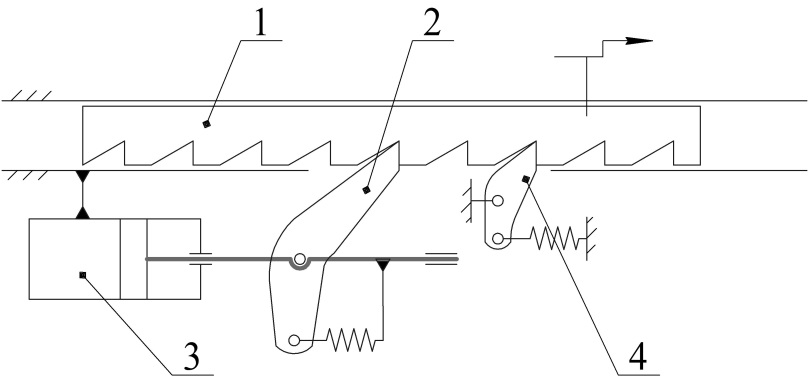

Довольно часто в машинах применяются линейные храповые механизмы (рис. 6.16). Здесь, храповую рейку 1 толкает подпружиненная собачка 2. Собачку возвратно-поступательно перемещает цилиндр 3. Собачка 4 препятствует обратному ходу храповой рейки.

Рис. 6.16. Линейный храповый механизм:

1 – храповая рейка; 2, 4 – подпружиненная собачка; 3 – цилиндр

Храповой механизм не изменяет закон движения исполнительного звена, который задан кулачком или рычажным механизмом. Передаточное отношение храпового механизма u = 1.

Силовой расчет храпового механизма сводится к определению контактных напряжений в паре зуб-собачка и определению давлений в шарнирах. Передача сил от собачки на зуб храповика наиболее благоприятна при малых углах g между нормалью к грани зуба и линией, соединяющей середину зуба с центром шарнира собачки (рис. 6.16). Но при слишком малых углах g есть опасность выхода собачки из зацепления. Поэтому, рекомендуется выбирать g = 15...20°. Как и в других, ранее рассмотренных механизмах, выбор размеров храповика, собачки и других деталей храпового механизма определяется множеством факторов, главный из них – компоновка.

Храповые устройства относительно просты и дешевы в изготовлении, широко применяются в различных приводах шаговых подач, например в линейных и карусельных транспортерах, в перекладчиках грузов, а также в грузоподъемных устройствах и в велосипедах в качестве обгонных муфт. В отличие от механизмов мальтийского креста, механизмы с храповым устройством не имеют жестких ограничений по соотношению времен движения и выстоя. Однако при работе храповых устройств неизбежны «жесткие» (скачок скорости) и «мягкие» (скачок ускорения) удары, а также шум. Поэтому в высокоскоростных приводах храповые устройства не применяются.