МАТЕРИАЛЫДЛЯ ИЗГОТОВЛЕНИЯ КАРКАСА

Сплавы благородных металлов. Сплав золота 750 пробы.

Применение: для изготовления каркасов бюгельных протезов, кламмеров, вкладок.

Состав: 75 % золота, 7,8 % меди, 8 % серебра, 9 % платины, не более 0,3 % примесей.

Свойства. СПЛАВ имеет желтый цвет. Обладает высокой упругостью и малой усадкой при литье (за счет наличия в сплаве платины и меди). Сплав не подлежит обработке под давлением. Температура плавления около 1000°С.

Создание новых сплавов на базе благородных металлов основано на принципах максимально возможного сочетания высоких технологических характеристик сплавов с их хорошими функциональными свойствами.

Созданные сплавы имеют высокое содержание благородных металлов (сумма золота и платиноидов — 70–98%), не содержат легирующих элементов (Сd, Ni, Ве), способных оказывать вредное аллергическое или токсическое воздействие на человеческий организм и обладают высокой коррозионной и биологической инертностью. Сплавы отвечают самым высоким требованиям мировой практики зубопротезирования и по своиммедико-техническимсвойствам соответствуют стандартам ИСО.

Кобальтохромовые сплавы.

Состав:

• кобальт 66–67%-ный,не окисляется на воздухе и в воде; устойчив к действию органических кислот; обладает достаточно хорошей пластичностью; придает сплаву твердость, улучшая, таким образом, механические качества сплава;

• хром 26–30%-ный,вводится в сплав для придания ему твердости и повышения антикоррозийной стойкости за счет образования пассивирующей пленки на поверхности сплава;

• никель 3–5%-ный,повышает пластичность, вязкость, ковкость, улучшая тем самым технологические свойства сплава; уменьшает усадку;

• молибден 4–5,5%-ный,имеет большое значение для повышения прочности сплава за счет придания ему мелкозернистости;

• марганец 0,5%-ный,увеличивает прочность, качество литья, понижает температуру плавления, способствует удалению токсических зернистых соединений из сплава;

• углерод 0,2%-ный,снижает температуру плавления и улучшает жидкотекучесть сплава;

• кремний 0,5%-ный,улучшает качество отливок, повышает жидкотекучесть сплава;

• железо 0,5%-ное,повышает жидкотекучесть, улучшает качество литья, увеличивает усадку;

• азот 0,1%-ный,снижает температуру плавления, улучшает жидкотекучесть сплава. В то же время увеличение азота более 1 % ухудшает пластичность сплава;

• бериллий 0–1,2%-ный;

• алюминий 0,2%-ный.

Свойства: КХС обладает высокимифизико-механическимисвойствами, относительно малой плотностью и отличной жидкотекучестью, позволяющей отливать ажурные зуботехнические изделия высокой прочности. Температура плавления составляет 1458°С, механическая вязкость в 2 раза выше таковой у

золота, минимальная величина предела прочности при растяжении составляет 6300 кгс/см2. Высокий модуль упругости и меньшая плотность (8 г/см3) позволяют изготавливать более легкие и более прочные протезы. Они также устойчивее против истирания и длительнее сохраняют зеркальный блеск поверхности, приданный полировкой. Благодаря хорошим литейным и антикоррозийным свойствам сплав используется в ортопедической стоматологии для изготовления литых коронок, мостовидных протезов, различных конструкций цельнолитых бюгельных протезов, каркасов металлокерамических протезов, съёмных протезов с литыми базисами, шинирующих аппаратов, литых кламмеров.

Титан.

При росте аллергических реакций на различные металлы и сплавы металлов, применяемых в медицине и стоматологии, титан рассматривается как решающая альтернатива.

Высокая биосовместимость обусловлена способностью титана в доли секунды образовывать на своей поверхности защитный оксидный слой. Благодаря этому слою он не коррозирует и не отдаёт свободные ионы металла, которые способны вокруг имплантата или протеза вызывать патологические процессы. На сегодняшний день благодаря титану можно использовать только один металл в полости рта. Можно изготавливать практически любые конструкции. Титан не вызывает никаких электрохимических реакций между различными частями протезов, а окружающие протез ткани остаются свободными от ионов металла.

Встоматологии титан впервые в 1956 г. применил профессор Бренемарк

всвоих исследовательских работах. Первые эксперименты литья титана в зуботехнической области были произведены доктором Ватерстраатом в 1977 г.

Методы холодной обработки титана, например, фрезерная обработка — изготовление имплантатов или фрезерование каркасов коронок или мостовидных протезов путем так называемых САD/CAM-технологий,не вызывают особых сложностей. Проблемы заключаются, в так называемом, горячем изменении формы металла, т. е. в литье.

Как уже отмечалось, высокая реакционная способность титана, высокая точка плавления, низкая плотность требуют специальной литейной установки и паковочной массы. Литейные установки основаны на принципе плавки титана в защитной среде аргона на медном тигле посредством вольтовой дуги, точно также в промышленности сплавляют титановую губку для получения чистого титана. Заливка металла в кювету происходит при помощи вакуума в литейной камере и повышенного давления аргона в плавильной — во время опрокидывания тигля.

Титан для стоматологии: «Тритан-1»и «Рематитан М». Химическая чистота минимум 99,5 %.«Тритан-1»— это титан град 1, пригоден для всех видов работ, очень низкое содержание кислорода в металле. «Рематитан М» по прочности относится к титану град 4, значительно повышенный предел прочности и эластичность, делают возможным применение в кламмерных бюгельных протезах и для мостовидных работ большой протяженности.

Свойства и качества титана:

•Титан — это не сплав, это чистый химический элемент, металл.

•Порядковый номер в периодической системе 22.

•Титан обладает способностью, находясь в организме, долгое время оставаться инертным.

•В зубопротезной технике используется чистый титан в четырёх градациях (от Т1 до Т4).

•Твёрдость, в зависимости от градации, от 140 до 250 ед.

•Точка плавления 1 668 °С, высокая реакционная способность.

•Использование специальных литейных установок и паковочных масс.

•Плотность 4,51 г/см3.

•Примерно в четыре раза меньшая плотность, а значит и вес, по отношению к золоту, дает пациентам повышенный комфорт во время пользования зубными протезами.

•Незначительная теплопроводность.

•Биологическая совместимость, устойчивость к коррозии.

•Титан образует на поверхности необратимый пассивный слой с керамическим характером, который обеспечивает высокую биосовместимость.

•Нейтральный вкус, не вызывает неприятных вкусовых ощущений, отсутствие привкуса металла во рту, как при использовании некоторых сплавов.

•Титан прозрачен для рентгеновских лучей, что делает возможным, например, легко обнаружить вторичный кариес зуба, покрытого коронкой, или в зуботехнических целях — рентген-контрольотлитых изделий на предмет литьевых раковин.

Основные свойства формовочных материалов и смесей

Формовочные материалы и смеси, из которых изготовляют литейные формы и стержни, должны обладать определенными свойствами, обеспечивающими получение высококачественных форм, стержней и отливок.

Влажность влияет на все свойства формовочных смесей и главным образом на газопроницаемость, прочность и текучесть. Пониженная влажность повышает осыпаемость смеси и затрудняет формовку, а повышенная снижает прочность всырую, увеличивает прилипаемость смеси к модели и снижает газопроницаемость, вследствие чего возникает опасность образования вскипа отливки.

Газопроницаемость — очень важное свойство формовочных материалов и смесей. Низкая газопроницаемость смесей может быть причиной образования газовых раковин в отливках. Газопроницаемость зависит от формы зерен, однородности зерновых составляющих смеси, от содержания в ней глинистых веществ и ряда других причин. Для повышения газопроницаемости мелкого песка его необходимо смешивать с 50—60% крупного песка.

Прочность. Недостаточная прочность формовочных смесей ведет к деформации форм и стержней, искажению отливок, вызывает распоры и обвалы. Прочность зависит от влажности смеси, количества глинистой составляющей, зернистости песка и степени уплотнения. Она регулируется дозировкой глины.

Прочность формовочных смесей в сухом состоянии возрастает с увеличением в них содержания глины и влаги. Более высокая прочность может быть достигнута при использовании специальных связующих материалов.

Прочность стержневых смесей зависит от вида и количества применяемого связующего и должна находиться в определенных пределах.

Твердость характеризует степень и равномерность уплотнения формовочных смесей. Переуплотнение, так же как и недостаточное уплотнение смеси, вызывает дефекты отливок: распоры, вскип, газовые и земляные раковины, пригар и др.

Определение этих и других свойств формовочных материалов и смесей производится в цеховых лабораториях.

| 3 4 5 Подготовка модели к дублированию |

Подготовка модели к дублированию. После предварительного изучения и расчерчивания модели в параллелометре, а также планирования конструкции бюгельного протеза зубной техник подготавливает модель к дублированию. Для этого заливают все нерабочие поднутрения и углубления на модели блокировочным воском. Все поднутрения на зубах, сохранившихся на челюсти, опорных, а также области поднутрений челюстного гребня должны быть залиты параллельно пути введения протеза. Блокировочный воск защищает межзубные сосочки в непосредственной близости от седловиной части протеза. Температура плавления этого воска должна быть достаточно высока, чтобы не размягчаться под действием температуры дуплексной массы.

Для заливки воском поднутрений необходимо поместить модель на столик параллелометра. Излишки воска в области поднутрений сглаживают штифт-ножом на всех участках до отвесной цилиндрической поверхности. Такая подготовка модели препятствует отрыву дублирующей массы при изъятии из нее гипсовой рабочей модели.

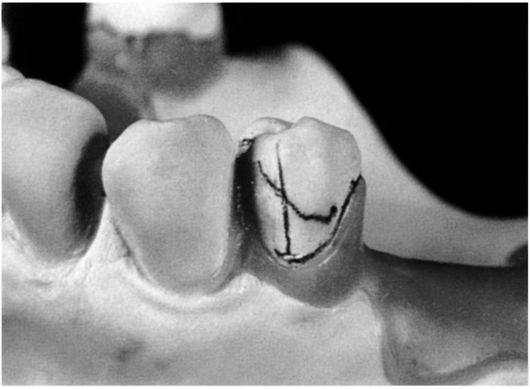

Смоделированная ступенька для переноса рисунка кламмера

Таким образом, все боковые поверхности опорных зубов ниже межевой линии будут параллельными. Это необходимо для предупреждения попадания жестких деталей каркаса в зону поднутрения. Тем самым можно избежать трудностей при наложении каркаса после его отливки сначала на гипсовую модель, а затем в полости рта. Для точного переноса рисунка кламмеров на огнеупорную модель Ней предложил следующий способ. Бюгельным размягченным воском обжимают опорные зубы, а затем осторожно, острым шпателем срезают воск по нижнему краю рисунка удерживающих плеч кламмеров. В результате образуется ступенька. Восковой уступ кламмера переносит форму кламмера на огнеупорную модель, которая отпечатается на ней и используется при моделировании. В тех местах, где детали бюгельного протеза не должны прилегать к слизистой оболочке (седловидная часть, дуга), делают подкладки из воска. Подкладки должны быть равномерной толщины, плотно прилегать к модели и иметь гладкую поверхность. На беззубый альвеолярный отросток в области расположения базисов в целях создания свободного места для пластмассы наносят вспомогательный прокладочный бюгельный воск толщиной 0,5- 0,7 мм (с учетом прикуса). Для изоляции дуги из воска изготавливают подкладки: на верхнюю челюсть толщиной 0,2-0,3 мм; на нижнюю челюсть - 0,3-0,5 мм в зависимости от индивидуальных условий, особенностей рельефа и податливости слизистой оболочки полости рта.

Смоделированная ступенька для переноса рисунка кламмера

Таким образом, все боковые поверхности опорных зубов ниже межевой линии будут параллельными. Это необходимо для предупреждения попадания жестких деталей каркаса в зону поднутрения. Тем самым можно избежать трудностей при наложении каркаса после его отливки сначала на гипсовую модель, а затем в полости рта. Для точного переноса рисунка кламмеров на огнеупорную модель Ней предложил следующий способ. Бюгельным размягченным воском обжимают опорные зубы, а затем осторожно, острым шпателем срезают воск по нижнему краю рисунка удерживающих плеч кламмеров. В результате образуется ступенька. Восковой уступ кламмера переносит форму кламмера на огнеупорную модель, которая отпечатается на ней и используется при моделировании. В тех местах, где детали бюгельного протеза не должны прилегать к слизистой оболочке (седловидная часть, дуга), делают подкладки из воска. Подкладки должны быть равномерной толщины, плотно прилегать к модели и иметь гладкую поверхность. На беззубый альвеолярный отросток в области расположения базисов в целях создания свободного места для пластмассы наносят вспомогательный прокладочный бюгельный воск толщиной 0,5- 0,7 мм (с учетом прикуса). Для изоляции дуги из воска изготавливают подкладки: на верхнюю челюсть толщиной 0,2-0,3 мм; на нижнюю челюсть - 0,3-0,5 мм в зависимости от индивидуальных условий, особенностей рельефа и податливости слизистой оболочки полости рта.

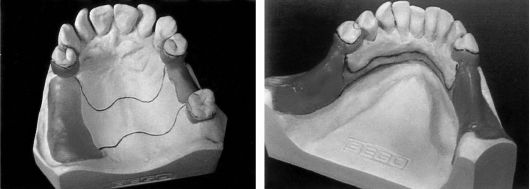

Модели верхней и нижней челюстей, подготовленные к дублированию

Модели верхней и нижней челюстей, подготовленные к дублированию

|

6 Моделировка каркаса протеза на огнеупорной модели

Преимущество отливки бюгельного каркаса или съемной шины на огнеупорных моделях состоит в том, что модель во время термической обработки расширяется на коэффициент усадки металла. Поэтому моделировка указанных изделий должна быть точной, тщательно выполненной, без допусков на обработку после отливки. Все детали нужно моделировать так, чтобы они имели форму готовой детали.

При моделировании каркасов необходимо придерживаться основного правила: детали несущей конструкции, то есть те, на которые падает нагрузка, должны быть одинаковой толщины и достаточно прочные.

Вначале для моделирования каркасов применяли восковые заготовки, полученные при помощи различных резаков воска, из этих заготовок моделировали каркас. В последние годы методику изготовления восковых заготовок усовершенствовали. В настоящее время применяют специальные эластические матрицы, в которых имеются различные формы углубления по форме деталей бюгельного каркаса (матрицы «Формодент»), Заготовки отливают из темного воска. Некоторые фирмы выпускают наборы таких заготовок фабричным путем из воска и эластичных пластмасс.

Моделировку каркаса следует начинать с опорноудерживающих кламмеров, зацепных петель, ответвлений, сеток и объединять их в одно целое непрерывным кламмером и дугой.

Выбирают нужной формы восковые заготовки и приступают к моделированию каркаса. Восковые заготовки должны легко гнуться при комнатной температуре и быть слегка клейкими. Если они ломаются, лучше в расплавленный воск добавить немного пчелиного, тогда он приобретает нужную эластичность.

Огнеупорная модель отличается от гипсового оригинала тем, что зубы, предназначенные для опоры, ниже общей экваторной линии параллельны между собой, а в местах расположения дуг и сеток имеются утолщения.

Детали из воска приклеивают непосредственно к модели, на которой они будут отливаться. Есть несколько способов укладки плеч кламмеров, окклюзионных накладок и дуг на модели. Один из способов заключается в том, что плечи кламмеров укладывают по выступам на огнеупорной модели, которые были получены при моделировке гипсовой модели с помощью калибров Нея и бюгельного воска. Другой способ упрощенный и состоит в том, что рисунок бюгельного каркаса на гипсовой модели переносится на огнеупорную модель. Плечи кламмеров и другие детали каркаса моделируют согласно рисунку. Разница в точности укладки плеч кламмеров в первом и втором способе не существенна. Только во втором способе нужно более внимательно моделировать плечи кламмеров.

Уложенные детали тщательно соединяют расплавленным воском и приклеивают к модели. Чтобы лучше загладить восковой каркас, его с помощью ватного тампона или кисточки покрывают эвкалиптовым маслом (оно сглаживает шероховатости). Масло смывают тампоном с ацетоном или эфиром (рис. 52). После окончания моделировки все тщательно проверяют и приступают к установке литниковой системы.