СОДЕРЖАНИЕ

6.1. Периодичность технического обслуживания

6.2 Методы определения периодичности то по уровню безотказности, закономерности изменения параметра технического состояния

6.2.1. Метод определения периодичности ТО по допустимому уровню безотказности

6.2.2. Метод определения по допустимому значению и закономерности изменения параметра технического состояния.

6.3. Экономические и статистические методы определения периодичности ТО

6.3.1.Технико-экономический метод

6.3.2. Экономико-вероятностный метод

6.3.3. Метод статистических испытаний

6.4. Трудоемкость технического обслуживания и ремонта

6.5. Определение ресурсов и норм расхода запасных частей

Под нормативом понимается количественный или качественный показатель, используемый для упорядочения процесса принятия и реализации решений. По назначению нормативы подразделяются на регламентирующие:

· свойства изделия (надежность, производительность, грузоподъемность, масса, габаритные размеры и др.);

· состояние изделий (номинальные, допустимые и предельные значения параметров технического состояния) и материалов (плотность, вязкость, содержание компонентов и т. д.);

· ресурсное обеспечение (капиталовложения, расход материалов, запасных частей, трудовых затрат);

· технологические требования, определяющие порядок проведения определенных операций и работ ТО и ремонта.

По уровню нормативы подразделяются на:

· государственные (государственные стандарты, государственные нормы технологического проектирования, нормы расхода запасных частей и др.);

· межотраслевые (Положение о ТО и ремонте подвижного состава автомобильного транспорта и др.);

· отраслевые (типовые технологические и методические указания, отраслевые стандарты и др.);

· внутриотраслевые и хозяйственные (нормативы качества ТО и ремонта, стандарты предприятий и др.).

Нормативы используются при определении уровня работоспособности автомобилей и парка, планировании объемов работ, определении необходимого числа исполнителей, потребности в производственной базе, в технологических расчетах.

К важнейшим нормативам технической эксплуатации относятся:

· периодичность ТО;

· ресурс изделия до ремонта;

· трудоемкость ТО и ремонта;

· расход запасных частей и эксплуатационных материалов.

Определение нормативов производится на основе данных о надежности изделий, расходе материалов и продолжительности и стоимости проведения работ ТО и ремонта.

6.1. Периодичность технического обслуживания

Периодичность ТО – это нормативная наработка (в километрах пробега или часах работы) между двумя последовательно проводимыми однородными работами ТО. При проведении обслуживания применяются два основных метода доведения изделия до требуемого технического состояния.

При первом методе, обозначаемом условно I-1 (по наработке), устанавливается определенная периодичность, в соответствии с которой, изделие восстанавливается до заданного технической документацией уровня при достижении установленной наработки.

При втором методе I-2 (по параметру технического состояния) при заданной периодичности производится сначала контроль технического состояния и принимается решение о проведении предупредительных технических воздействий, т. е. доведении технического состояния изделия до установленного уровня.

Таким образом, в общем виде операция ТО состоит из двух частей – контрольной и исполнительской. Это необходимо учитывать при определении трудоемкости  операции ТО

операции ТО

(6.1)

(6.1)

где  и

и  – трудоемкость соответственно контрольной и исполнительской частей профилактической операции,

– трудоемкость соответственно контрольной и исполнительской частей профилактической операции,  – коэффициент повторяемости.

– коэффициент повторяемости.

При первом методе  , контрольная и исполнительская части практически сливаются. При втором методе каждый раз с установленной периодичностью выполняется контроль, а исполнительская часть проводится в зависимости от результатов контроля с определенной вероятностью (коэффициентом повторяемости

, контрольная и исполнительская части практически сливаются. При втором методе каждый раз с установленной периодичностью выполняется контроль, а исполнительская часть проводится в зависимости от результатов контроля с определенной вероятностью (коэффициентом повторяемости  ), учитываемой при нормировании трудовых и материальных затрат, и организации проведения работ. Необходимо отметить, что в каждом конкретном случае при втором методе

), учитываемой при нормировании трудовых и материальных затрат, и организации проведения работ. Необходимо отметить, что в каждом конкретном случае при втором методе  или

или  , а о коэффициенте повторяемости можно говорить как о средней величине для нескольких случаев и при нормировании.

, а о коэффициенте повторяемости можно говорить как о средней величине для нескольких случаев и при нормировании.

Целесообразность использования того или иного способа проведения ТО (с контролем или без него) определяется соотношением затрат на устранение и предупреждение отказов, на контрольную и исполнительскую части операции, вариацией случайных величин и другими факторами.

Стоимость проведения профилактической операции

(6.2)

(6.2)

где  , и

, и  – стоимость соответственно контрольной и исполнительской частей операции.

– стоимость соответственно контрольной и исполнительской частей операции.

Методы определения периодичности ТО подразделяются на:

простейшие (метод аналогии по прототипу);

аналитические, основанные на результатах наблюдений и основных закономерностях ТЭА;

имитационные, основанные на моделировании случайных процессов.

6.2 Методы определения периодичности то по уровню безотказности, закономерности изменения параметра технического состояния

6.2.1. Метод определения периодичности ТО по допустимому уровню безотказности

Этот метод основан на выборе такой рациональной периодичности, при которой вероятность отказа  элемента не превышает заранее заданной величины (рис. 6.1), называемой риском.

элемента не превышает заранее заданной величины (рис. 6.1), называемой риском.

Рис. 6.1. Определение периодичности ТО по допустимому уровню безотказности.

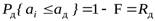

Вероятность безотказной работы

, т.е.

, т.е.  (6.3)

(6.3)

где  – вероятность безотказной работы;

– вероятность безотказной работы;

– наработка на отказ;

– наработка на отказ;

– допустимая вероятность безотказной работы;

– допустимая вероятность безотказной работы;

,

,  – периодичность ТО;

– периодичность ТО;

– гамма-процентный ресурс.

– гамма-процентный ресурс.

Для агрегатов и механизмов, обеспечивающих безопасность движения,  ; для прочих узлов и агрегатов

; для прочих узлов и агрегатов  .

.

Определенная таким образом периодичность значительно меньше средней наработки на отказ (рис. 6.1) и связана с ней следующим образом  , где

, где  – коэффициент рациональной периодичности, учитывающей величину и характер вариации наработки на отказ, а также принятую допустимую вероятность безотказной работы (табл. 6.1).

– коэффициент рациональной периодичности, учитывающей величину и характер вариации наработки на отказ, а также принятую допустимую вероятность безотказной работы (табл. 6.1).

Таблица 6.1.

Коэффициенты рациональной периодичности при различных значениях допустимой вероятности безотказной работы и коэффициента вариации ресурса

| Коэффициенты вариации ресурса | |||

| 0,2 | 0,4 | 0,6 | 0,8 | |

| 0,85 | 0,80 | 0,55 | 0,40 | 0,25 |

| 0,95 | 0,67 | 0,37 | 0,20 | 0,10 |

Таким образом, чем меньше вариация случайной величины, тем большая периодичность ТО при прочих равных условиях может быть назначена. Более жесткие требования к безотказности снижают рациональную периодичность ТО. При определении периодичности контроля и восстановления предварительной затяжки крепежных соединений  .

.

6.2.2. Метод определения по допустимому значению и закономерности изменения параметра технического состояния.

Изменение определенного параметра технического состояния у группы автомобилей происходит по-разному (кривые 1- 3, 5 - 7на рис. 6.2).

В среднем для этой группы тенденция изменения параметра характеризуется кривой 4. По ней, а также допустимому значению параметра y д можно определить среднюю наработку х 4 =  , когда в среднем вся совокупность изделий достигает допустимого значения параметра технического состояния. Этой средней наработке соответствует средняя интенсивность изменения параметра а. При этом те изделия, у которых интенсивность изменения параметра технического состояния оказалась выше средней (1, 2, 3), т. е. аi >

, когда в среднем вся совокупность изделий достигает допустимого значения параметра технического состояния. Этой средней наработке соответствует средняя интенсивность изменения параметра а. При этом те изделия, у которых интенсивность изменения параметра технического состояния оказалась выше средней (1, 2, 3), т. е. аi >  , достигают предельного состояния значительно раньше при наработках х1, х2, х3,меньших

, достигают предельного состояния значительно раньше при наработках х1, х2, х3,меньших  .

.

Рис. 6.2. Схема к определению периодичности ТО по допустимому значению и закономерности изменения параметра технического состояния

Следовательно, для этих изделий при назначенной периодичности  с вероятностью

с вероятностью  будет зафиксирован отказ. Подобная система обслуживания является нерациональной, поэтому назначают такую периодичность

будет зафиксирован отказ. Подобная система обслуживания является нерациональной, поэтому назначают такую периодичность  при которой вероятность отказа не будет превышать заданной величины риска F, например F=F2. Этот случай соответствует большей интенсивности изменения параметра технического состояния чем средняя, называемой максимально допустимой, т. е. a д=

при которой вероятность отказа не будет превышать заданной величины риска F, например F=F2. Этот случай соответствует большей интенсивности изменения параметра технического состояния чем средняя, называемой максимально допустимой, т. е. a д=  , где

, где  – коэффициент максимальной интенсивности изменения параметра технического состояния, причем должно соблюдаться условие:

– коэффициент максимальной интенсивности изменения параметра технического состояния, причем должно соблюдаться условие:

. (6.4)

. (6.4)

На коэффициент  влияют степень риска, вариация

влияют степень риска, вариация  и вид закона распределения случайной величины.

и вид закона распределения случайной величины.

Для нормального закона распределения

, (6.5)

, (6.5)

где  – нормированное отклонение, соответствующее доверительному уровню вероятности.

– нормированное отклонение, соответствующее доверительному уровню вероятности.

Для закона Вейбулла - Гнеденко

, (6.6)

, (6.6)

где Г – гамма-функция; m –параметр распределения.

Чем больше v или Р д, тем больше  и меньше оптимальная периодичность ТО (рис. 6.3). Этот метод применяется для объектов с явно фиксируемым изменением параметра технического состояния. К ним относится большинство изнашиваемых узлов, механизмов и соединений, техническое состояние которых поддерживается с помощью регулировки (тормозной и клапанный механизмы и др.). Для регулировочных работ характерны v =0,5…0,8, при которых

и меньше оптимальная периодичность ТО (рис. 6.3). Этот метод применяется для объектов с явно фиксируемым изменением параметра технического состояния. К ним относится большинство изнашиваемых узлов, механизмов и соединений, техническое состояние которых поддерживается с помощью регулировки (тормозной и клапанный механизмы и др.). Для регулировочных работ характерны v =0,5…0,8, при которых  =1,6…2,1, то есть рациональная периодичность ТО будет в 1,64…2,1 раза ниже средней.

=1,6…2,1, то есть рациональная периодичность ТО будет в 1,64…2,1 раза ниже средней.

Рис. 6.3. Влияние коэффициента вариации  на коэффициент максимальной интенсивности

на коэффициент максимальной интенсивности

6.3. Экономические и статистические методы определения периодичности ТО

6.3.1.Технико-экономический метод

Этот метод сводится к определению суммарных удельных затрат на ТО и ремонт и их минимизации. Минимальным затратам соответствует оптимальная периодичность технического обслуживания l 0. При этом удельные затраты на ТО

, (6.7)

, (6.7)

где l – периодичность ТО; d – стоимость выполнения операции ТО.

При увеличении периодичности разовые затраты на ТО (d) или остаются постоянными, или незначительно возрастают, а удельные затраты значительно сокращаются (табл. 6.2).

Таблица 6.2.

Влияние периодичности на стоимость смазочных работ

| Периодичность смазки, км | Средняя удельная стоимость одной смазочной операции % | |

| ЗиЛ - 130 | МАЗ -5335 | |

Увеличение периодичности ТО, как правило, приводит к сокращению ресурса детали или агрегата и росту удельных затрат на ремонт

, (6.8)

, (6.8)

где с – затраты на ремонт; L – ресурс до ремонта.

Выражение и=СI+СII является целевой функцией, экстремальное значение которой соответствует оптимальному решению. В данном случае оптимальное решение соответствует минимуму удельных затрат. Определение минимума целевой функции и оптимального значения периодичности ТО проводится графически (рис. 6.4) или аналитически в том случае, если известны зависимости СI=f (l) и СII =  (l).

(l).

Рис. 6.4. Определение периодичности ТО технико-экономическим методом

Если при назначении уровня риска учитывать потери, связанные с дорожными происшествиями, то технико-экономический метод применим для определения оптимальной периодичности операций, влияющих на безопасность движения.

6.3.2. Экономико-вероятностный метод

Этот метод обобщает предыдущие и учитывает экономические и вероятностные факторы, а также позволяет сравнивать различные стратегии поддержания и восстановления работоспособности автомобиля.

Удельные затраты при этом

, (6.9)

, (6.9)

где  – средняя, минимальная и максимальная наработки на отказ;

– средняя, минимальная и максимальная наработки на отказ;

с –разовые затраты на ремонт.

Преимуществом этой стратегии является простота, основным недостатком – неопределенность состояния изделия, которое может отказать в любое время. Кроме того, затрудняются планирование и организация ТО и ремонта.

Рис. 6.5. Методы выполнения технического обслуживания и ремонта:

а – ремонт по потребности;

б – ТО по наработке (I-1);

в – ТО по техническому состоянию (I-2).

Альтернативная стратегия (рис. 6.5б) предусматривает предупреждение отказов и повреждений, восстановление исходного или близкого к нему состояния изделия до того, как будет достигнуто предельное состояние. Эта стратегия реализуется при предупредительном ТО, предупредительных заменах деталей, узлов, механизмов и т. д. Рассмотрим метод реализации этой стратегии (I-1). Так как теоретически отказ может произойти при любой сколько угодно малой периодичности, то стратегия реализуется не в чистом, а в смешанном виде: допускается определенная, как правило, малая вероятность отказа, а периодичность предупредительного обслуживания или ремонта  .

.

При этом те отказы, которые возникли раньше  (т. е.

(т. е.  ), устраняются по мере их возникновения, т. е. практически по второй стратегии. Стоимость устранения этих отказов, как по первой, так и по второй стратегии, равна с. Обычно задается допустимая вероятность отказа или требуемая вероятность безотказной работы. Средняя наработка, с которой будут устраняться эти отказы,

), устраняются по мере их возникновения, т. е. практически по второй стратегии. Стоимость устранения этих отказов, как по первой, так и по второй стратегии, равна с. Обычно задается допустимая вероятность отказа или требуемая вероятность безотказной работы. Средняя наработка, с которой будут устраняться эти отказы,

. (6.10)

. (6.10)

Остальные работы при первом способе проведения предупредительной стратегии будут проводиться с периодичностью  , стоимостью d и вероятностью данного события R=P д. Преимущества второй стратегии состоят в следующем.

, стоимостью d и вероятностью данного события R=P д. Преимущества второй стратегии состоят в следующем.

Во-первых, может быть гарантирован определенный уровень надежности работы изделия.

Во-вторых, те разовые затраты на поддержание исправного состояния, как правило, ниже, чем при отказе (d<c), который может сопровождаться дополнительными потерями, связанными с оказанием помощи на линии из-за нарушения транспортного процесса (вызов технической помощи, буксировка отказавшего автомобиля, санкции при нарушении сроков или расписания перевозок и т. д.).

В-третьих, предупредительный характер этой стратегии создает условия для плановой организации ТО и ремонта. Эти преимущества компенсируют определенный недостаток данной стратегии, заключающийся в недоиспользовании ресурса изделия, так как периодичность предупредительных работ оказывается меньше, чем средняя наработка до отказа ( ).

).

При этой стратегии удельные затраты определяются как отношение средневзвешенной стоимости одной операции к средневзвешенной наработке с учетом отказа части изделий

. (6.11)

. (6.11)

Затем, дифференцируя это выражение по l и приравнивая производную нулю, определяют оптимальную периодичность l0, соответствующую минимуму  . Далее сравнивают удельные затраты по первой и второй стратегиям - соответственно формулы (6.9) и (6.11). Если (

. Далее сравнивают удельные затраты по первой и второй стратегиям - соответственно формулы (6.9) и (6.11). Если ( )min <

)min <  , то предпочтительным является первый способ реализации предупредительной стратегии, т. е. ТО. В экономико-вероятностном методе так же, как и при определении оптимальной периодичности по безотказности, используют понятие коэффициента рациональной периодичности

, то предпочтительным является первый способ реализации предупредительной стратегии, т. е. ТО. В экономико-вероятностном методе так же, как и при определении оптимальной периодичности по безотказности, используют понятие коэффициента рациональной периодичности

при

при  (6.12)

(6.12)

где  ;

;  – коэффициент вариации наработки на отказ при первой стратегии.

– коэффициент вариации наработки на отказ при первой стратегии.

Например, для объекта, имеющего показатели  =0,4;

=0,4;  =15,5 тыс. км;

=15,5 тыс. км;  = 0,4, получаем

= 0,4, получаем  =0,78, а

=0,78, а  = 12 тыс. км.

= 12 тыс. км.

Экономико-вероятностный метод позволяет рассчитать рациональную периодичность ТО исходя из заданного сокращения потока отказов в межосмотровые периоды, т. е. между двумя последовательными ТО. При наличии ограничений по безотказности

при

при  (6.13)

(6.13)

где  – коэффициент сокращения параметра потока отказов;

– коэффициент сокращения параметра потока отказов;

– параметр потока отказов при использовании предупредительной стратегии;

– параметр потока отказов при использовании предупредительной стратегии;

– то же, при устранении отказов по потребности.

– то же, при устранении отказов по потребности.

Если в рассматриваемом примере задано сокращение параметра потока отказов при использовании предупредительной стратегии в 5 раз ( ), то коэффициент рациональной периодичности определяется по формуле (6.13) и составит

), то коэффициент рациональной периодичности определяется по формуле (6.13) и составит  , а рациональная периодичность

, а рациональная периодичность  тыс. км. Необходимо подчеркнуть, что принятие дополнительных требований по безотказности сокращает рациональную периодичность по сравнению с использованием только экономических критериев.

тыс. км. Необходимо подчеркнуть, что принятие дополнительных требований по безотказности сокращает рациональную периодичность по сравнению с использованием только экономических критериев.

Экономико-вероятностный метод определяет и рациональные пути совершенствования организации ТО. Действительно, при периодичности l0 фактически требуют предупредительного воздействия те изделия (первая группа), потенциальный отказ которых может возникнуть с некоторой вероятностью R 1 (рис. 6.5, в) при наработке l0 < xi <2 l0 (без учета вариации самой оптимальной периодичности). Изделия с потенциальной наработкой на отказ xi > 2 l0 (вторая группа) могут обслуживаться не при данном, а при последующих обслуживаниях и т. д. Вероятность этого события R 2= R – R 1, поэтому при втором способе реализации предупредительной стратегии (I-2) необходимо разделение изделий первой и второй группы, которое осуществляется с помощью контроля (диагностирования), требующего дополнительных затрат.

Таким образом, с оптимальной периодичностью l0 контролируются все не отказавшие до этого момента изделия (вероятность R). Стоимость этого контроля составляет d к, а работы по доведению технического состояния до нормы, имеющие стоимость d и, с вероятностью R 1 проводятся только для первой группы изделий. Очевидно, такое развитие предупредительной стратегии с использованием диагностирования будет целесообразно, если дополнительная стоимость контроля (специальное оборудование, квалифицированный труд) будет компенсирована сокращением стоимости профилактической операции и ущерба от отказов.

Следовательно, профилактическая операция в контрольной своей части будет выполняться для всех изделий регулярно с оптимальной периодичностью, а в исполнительской части – по потребности с учетом результатов контроля. Вторым условием применения предварительного контроля является обеспечение достоверного разделения (прогнозирования) с помощью диагностирования изделий, требующих обслуживания при очередном или последующих профилактических воздействиях.

Для простейшего случая учета только двух последовательных ТО удельные затраты при профилактической стратегии с предварительным контролем

, (6.14)

, (6.14)

где d п = d к + k d и–стоимость операции ТО, проводимой с предварительным контролем; k = R 1 / (R 1 +R 2) – коэффициент повторяемости, определяющий долю изделий, которые потребуют наряду с контролем и устранения возникших отклонений параметров технического состояния от нормативных значений.

Очевидно, что предварительный контроль целесообразен при  . При этом оптимальные периодичности при первом и втором методах могут не совпадать. Одним из методов проведения контрольных работ является диагностирование, которое служит для определения технического состояния автомобиля, его агрегатов и узлов без разборки и является технологическим элементом ТО и ремонта.

. При этом оптимальные периодичности при первом и втором методах могут не совпадать. Одним из методов проведения контрольных работ является диагностирование, которое служит для определения технического состояния автомобиля, его агрегатов и узлов без разборки и является технологическим элементом ТО и ремонта.

6.3.3. Метод статистических испытаний

Этот метод основан на имитации (моделировании) реальных случайных процессов ТО, что дает возможность ускорить испытания, исключить влияние побочных факторов, резко сократить стоимость экспериментов, провести при необходимости исследования с целью выбора наиболее пригодного варианта. Моделирование может проводиться на ЭВМ или вручную. Исходным материалом для моделирования служат как фактические данные, полученные при наблюдении, так и законы распределения случайных величин. При определении оптимальной периодичности ТО схема моделирования сводится к следующему.

Предварительно назначают на основании имеющегося опыта или наблюдений одно или несколько значении периодичностей ТО, например,  и т. д., а также коэффициенты вариации vi. По результатам наблюдений или расчетным данным создаются два массива данных: наработка на отказ – [ Х ]и периодичности ТО – [ l ]. Из массива данных, содержащих сведения по наработкам на отказ, извлекается случайным образом конкретное значение наработки до отказа хi. Затем из второго массива, где находятся данные по фактическим периодичностям ТО, извлекается конкретное значение li, определяемое с учетом средней периодичности

и т. д., а также коэффициенты вариации vi. По результатам наблюдений или расчетным данным создаются два массива данных: наработка на отказ – [ Х ]и периодичности ТО – [ l ]. Из массива данных, содержащих сведения по наработкам на отказ, извлекается случайным образом конкретное значение наработки до отказа хi. Затем из второго массива, где находятся данные по фактическим периодичностям ТО, извлекается конкретное значение li, определяемое с учетом средней периодичности  и ее вариации vi. Пара чисел хi, и li называется реализацией. Если хi < li, то фиксируется отказ. При

и ее вариации vi. Пара чисел хi, и li называется реализацией. Если хi < li, то фиксируется отказ. При  фиксируется отсутствие отказа, т. е. выполнение операции ТО. Опыты повторяют многократно и получают оценку вероятности отказа и профилактического выполнения операции. Если при опытах вероятность отказа оказалась больше заданной, то принимают уменьшенную периодичность и повторяют серию опытов.

фиксируется отсутствие отказа, т. е. выполнение операции ТО. Опыты повторяют многократно и получают оценку вероятности отказа и профилактического выполнения операции. Если при опытах вероятность отказа оказалась больше заданной, то принимают уменьшенную периодичность и повторяют серию опытов.

С увеличением периодичности ТО сокращается вероятность выполнения контрольно-диагностической части операции, а вероятность отказа в межконтрольные периоды возрастает. Вероятность выполнения исполнительской части операции сначала растет с увеличением периодичности ТО до оптимального значения, а затем начинает сокращаться. Аналогичным образом изменяется и коэффициент повторяемости. Таким образом, при оптимальной периодичности содержание операции будет наиболее полным из-за рационального соотношения между контрольной и исполнительной частями.

Дополнительно можно ввести еще две варьируемые величины – стоимость или трудоемкость выполнения профилактической и ремонтной операции, что позволяет при каждой реализации определить суммарные удельные затраты на ТО и ремонт и сравнить различные периодичности ТО также и по экономическому критерию.

В таблице 6.3 представлена периодичность технического обслуживания основных марок автомобилей

Таблица 6.3

Периодичность технического обслуживания подвижного состава, км

| Автомобили | ТО – 1 | ТО – 2 |

| Легковые автомобили | ||

| Грузовые автомобили ЗИЛ, МАЗ, Урал, ГАЗ | ||

| Грузовые автомобили КамАЗ |

6.4. Трудоемкость технического обслуживания и ремонта

Трудоемкость представляет собой затраты труда на выполнение операции или группы операций технического обслуживания или ремонта, измеряемые в человеко-часах или нормо-часах.

Норматив трудоемкости необходим для определения числа исполнителей и оплаты их труда за фактически выполненную работу с учетом требуемой квалификации рабочего (тарифной ставки).

На автомобильном транспорте применяются следующие нормы:

· дифференцированные, устанавливаемые на отдельные операции, с учетом их расчленения при необходимости на переходы, приемы и трудовые движения;

· укрупненные (или комплексные при бригадной форме организации труда) - на группу операций или работ, вид обслуживания и ремонта;

· удельные, отнесенные к выполненной работе или наработке (чел-ч/1000 км пробега автомобиля).

Последние два вида норм корректируются в зависимости от условий эксплуатации, пробега с начала эксплуатации, условий оптимизации труда и других факторов. Нормативы трудоемкости ограничивают трудоемкость сверху, т. е. фактическая трудоемкость должна быть не больше нормативной при условии качественного выполнения работ.

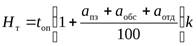

Норма трудоемкости выполнения операций технического обслуживания или ремонта Н т определяется с учетом коэффициента повторяемости (k) и складывается из времени на выполнение следующих работ:

· подготовительно-заключительных;

· оперативных;

· по обслуживанию рабочего места;

· перерывов на отдых и личные надобности.

, (6.15)

, (6.15)

где t оп – оперативное время, чел-мин;

а пз – доля подготовительно-заключительного времени, %;

а обс – доля времени обслуживания рабочего места,

%; а отд – доля времени на отдых и личные надобности, %.

Подготовительно-заключительное время необходимо для ознакомления исполнителя с порученной работой, подготовки рабочего места и сдачи наряда, инструмента, материалов и др.

Оперативное время, необходимое для выполнения производственной операции, подразделяется на основное и вспомогательное. В течение основного (или технологического)времени осуществляется собственно операция, например регулирование тормозов, замена масла в агрегатах, снятие агрегата с автомобиля и т. д. Вспомогательное время необходимо для обеспечения возможности выполнения операции, например время установки автомобиля на пост ТО или ремонта, обеспечение доступа к объекту обслуживания или ремонта и т. д.

Время обслуживания рабочего места необходимо для ухода за рабочим местом и применяемым инструментом или оборудованием (уборка, смена инструмента, размещение оборудования и приспособлении и т. д.).

Время на обслуживание рабочего места, перерывы на отдых и личные надобности называется дополнительным.

Фактическое время или трудоемкость выполнения операций ТО и ремонта является случайной величиной, имеющей значительную вариацию, зависящую от технического состояния и срока службы автомобиля, условий выполнения работы, применяемого оборудования, квалификации персонала и других факторов. Например, условная продолжительность выполнения однотипных операций ТО и ремонта у рабочих 1, 2, 3, 4 и 5-го разрядов изменяется соответственно следующим образом: 1; 0,79; 0,71; 0,64; 0,61. Поэтому норма относится к определенным оговоренным условиям, например типовым (типовая норма), конкретным условиям группы предприятий (внутриведомственная норма) или данного предприятия (внутрихозяйственная или местная норма). Типовые пооперационные нормы приводятся в соответствующих справочниках. При определении или изменении норм используют так называемую фотографию рабочего времени, хронометражные наблюдения, метод микроэлементных нормативов времени.

Норма оперативного времени определяется как средняя величина ряда хронометражных наблюдений за выполнением данной операции в конкретных условиях (квалификация персонала, применяемое оборудование, технология ТО и ремонта). Остальные элементы нормы, как правило, определяются расчетом как доля оперативного времени.

Например, для разборочно-сборочных работ доля подготовительно-заключительного времени составляет 10 %, а дополнительного 8 % по отношению к оперативному. При определении условий проведения наблюдений ориентируются на передовые методы и прогрессивную технологию, проводят аттестацию рабочего места, что способствует повышению производительности труда ремонтных рабочих. При выполнении общей нормы учитывается коэффициент повторяемости, см. формулу (6.1).

Для определения технологического времени может использоваться метод микроэлементных нормативов, который заключается в применении нормативов времени на простейшие движения исполнителя, например корпуса, ног, рук, которые необходимы для выполнения операции ТО или ремонта. Каждое из этих движений оценивается в абсолютных единицах, содержащихся в базовой системе микроэлементных нормативов (БСМ), разработанной НИИтруда, или в относительных единицах. Например, ходьба (один шаг) в определенных условиях оценивается в 60 относительных единиц, точно контролируемое движение руки в диапазоне 0,1…0,2м – в 55 единиц и т. д. Суммируя все относительные единицы, характеризующие действия исполнителя, получают продолжительность выполнения операции в относительных единицах. Переход относительных единиц к абсолютному времени производится при помощи специальных коэффициентов.

Метод микроэлементных нормативов позволяет также сравнивать различные варианты организации работ без проведения непосредственных наблюдений. Использование микроэлементных нормативов позволяет также эффективно применять ЭВМ при нормировании трудоемкости.

В таблице 6.4 представлена трудоемкость технического обслуживания основных марок автомобилей

6.5. Определение ресурсов и норм расхода запасных частей

Как уже отмечалось, при нормировании ресурсов применяются показатели – средний и гамма-процентный (при 85…90 %) ресурсы, определяемые по результатам наблюдений или по отчетным данным. Нормы по указанным показателям обычно устанавливаются для следующих случаев: ресурс агрегатов до капитального ремонта (табл. 6.3) при работе в определенных условиях эксплуатации; средний срок службы (в годах) или ресурс автомобиля до списания.

Данные табл. 6.5 используются при определении средних программ по ремонту автомобилей и агрегатов на данном АТП или отрасли, а также при определении норм расхода запасных частей, необходимых при капитальном ремонте.

Нормы ограничивают ресурс снизу, т. е. фактические ресурсы должны быть с определенной вероятностью не ниже нормативных.

Таблица 6.4

Нормативная трудоемкость технического обслуживания и текущего ремонта для 1 категории условий эксплуатации

| Подвижной состав и его основной параметр | Марки, модели подвижного состава (грузоподъемность) | ЕО | ТО-1 | ТО-2 | Текущий ремонт, чел-ч/1000 км | |||

| чел.·ч на одно обслуживание | ||||||||

| Грузовые автомобили общетранспортного назначения грузоподъемностью, т: | ||||||||

| от 0,3 до 1,0 | ИЖ-2717 (0,6 т) | 0,2 | 2,2 | 7,2 | 2,8 | |||

| от 1,0 до 3,0 | ГАЗ-2705 «Газель» (1,3 т) | 0,30 | 1,4 | 7,6 | 2,9 | |||

| УАЗ-3303 -33039 (0,93 т) | 0,30 | 1,5 | 7,7 | 3,6 | ||||

| ЗИЛ-5301АО бортовой (3 т) | 0,55 | 2,9 | 10,8 | 4,0 | ||||

| от 3,0 до 5,0 | ГАЗ-3307 (4,5 т) | 0,42 | 2,2 | 9,1 | 3,7 | |||

| от 5,0 до 8,0 | ЗИЛ-433100 бортовой (6 т) | 0,60 | 3,1 | 12,0 | 3,8 | |||

| Урал-43206 бортовой (8 т) | 0,55 | 3,8 | 16,5 | 6,0 | ||||

| от 8,0 и более | МАЗ-5336 бортовой (9 т) | 0,30 | 3,2 | 12,0 | 5,8 | |||

| КамАЗ-5320 бортовой (9 т) | 0,75 | 1,91 | 8,63 | 1,89 | ||||

| КамАЗ-5410 (сед. тягач) | 0,67 | 1,93 | 8,57 | 1,88 | ||||

| КамАЗ-5511 (самосвал) | 0,67 | 2,29 | 9,98 | 2,09 | ||||

| МАЗ-6303 бортовой (12,7 т) | 0,50 | 3,5 | 14,7 | 6,2 | ||||

| Прицепы | ||||||||

| Одноосные грузоподъемностью до 3,0 т | Все модели | 0,1 | 0,4 | 2,1 | 0,4 | |||

| Двухосные грузоподъемностью до 8,0 т | Все модели | 0,2-0,3 | 0,8-1,0 | 4,4-5,5 | 1,2-1,4 | |||

| Двухосные грузоподъемностью 8,0 т и более | Все модели | 0,3-0,4 | 1,3-1,6 | 6,0-6,1 | 1,8-2,0 | |||

| Полуприцепы грузоподъемностью 8,0 т и более | Все модели | 0,2-0,3 | 0,8-1,0 | 4,2-5,0 | 1,1-1,45 | |||

Нормы расхода запасных частей