Общие положения. Одной из основных технологических операций полуоткрытого способа является возведение стен тоннеля по технологии «стена в грунте», которая позволяет отказаться от металлического шпунта, проката и труб для крепления стен котлована. Она может применяться практически в любых нескальных грунтах (как в несвязных, так и в плотных глинистых), за исключением текучих илистых и плывунных грунтов, а также грунтов, имеющих крупные пустоты или карсты. При этом уровень грунтовых вод должен располагаться на глубине не менее 1,5 м от поверхности земли, а скорости движения грунтовых вод не должны превышать критических, при которых происходит вымывание глинистого раствора.

Не допускается применять технологию «стена в грунте» на участках с геологически неблагоприятными условиями, в крупнообломочных грунтах с незаполненными пустотами между зернами, при наличии в грунтах твердых включений (крупные валуны, обломки бетонных или железобетонных конструкций, каменной кладки, металлических балок и т.п.), в илах текучей консистенции и плывунах, при наличии в грунтах напорных подземных вод с высокими скоростями фильтрации.

При разработке траншеи под «стену в грунте» ее заполняют специальным раствором, который должен обеспечивать предохранение стенок траншей от обрушения и вывалов грунта и удержание частиц разрыхленного грунта во «взвешенном» состоянии. Для этого используют тиксотропные глинистые растворы, полимерно-бентонитовые составы или полимерные растворы. Для крепления стенок траншей, как правило, применяют тиксотропные глинистые растворы (суспензии) на основе тонкодисперсных высокопластичных монтмориллонитовых (бентонитовых) глин, используемых в виде глинопорошка. Тиксотропия раствора проявляется в его свойстве загустевать (превращаясь в гель) при спокойном состоянии и вновь становиться жидким (превращаясь в золь) при перемешивании, встяхивании и другом механическом воздействии.

Благодаря тиксотропным свойствам раствора возможно удержание частиц шлама во взвешенном состоянии при прекращении циркуляции раствора. Тиксотропный раствор, кроме того, позволяет сохранить устойчивость стенок траншеи как в период разработки грунта, так и в период устройства собственно стены. Он создает повышенное давление на стенки траншеи изнутри, превышающее общее внешнее давление грунта и воды, а также способствует образованию на стенках прочной глинистой корки. Последняя является наружной частью слоя, формирующегося в процессе кольматации пор грунта.

Глинистый раствор характеризуется постоянством свойств на всей стадии производства строительных работ. Он не ухудшает сцепление арматуры с бетоном, не смешивается с бетонной смесью, что позволяет вести бетонирование подводным способом. Для улучшения физико-химических свойств глинистого раствора в его состав вводят специальные добавки, повышающие вязкость, увеличивающие плотность, уменьшающие период гелеобразования и др. Созданы также морозоустойчивые глинистые растворы с температурой замерзания до 238 К.

Приготовление глинистого раствора и его очистку выполняют на технологическом комплексе, включающем узел приготовления раствора, емкости для хранения приготовленного раствора, узел перекачки, емкости-отстойники для раствора, бывшего в употреблении, склады для хранения глины и химических реагентов, узел очистки глинистого раствора. Примерная схема циркуляции и очистки глинистого раствора представлена на рис. 6.3.

Рис. 6.3. Схема циркуляции глинистого раствора

Оборудование для разработки траншей. Независимо от конструкции стен траншеи разрабатывают с применением специализированного землеройного оборудования, которое подразделяется на несколько видов в зависимости от используемого рабочего органа, который может быть:

• вращательного действия (буровые или бурофрезерные установки, многошпиндельные буровые установки, гидрофрезы, барражные машины);

• ударно-вращательного действия (установки ударного бурения);

• ковшового типа (многоковшовые траншейные экскаваторы, траншейные драглайны, штанговые и подвесные грейферы, штанговые экскаваторы).

По способу извлечения разработанного грунта из траншеи все виды землеройных машин подразделяются на две группы. К первой группе относятся установки, осуществляющие подъем грунта из траншеи непосредственно основным рабочим органом, с выгрузкой в транспортное средство или в отвал. Такие установки снабжены, как правило, ковшовым оборудованием. Другая группа машин превращает разрабатываемый грунт в рабочий глинистый раствор и выносит его на поверхность с помощью эрлифта. К таким машинам относятся преимущественно буровые и фрезерные установки. В первом случае разработанный грунт не засоряет глинистый раствор, но при этом необходимо выполнить большое число цикличных операций, связанных с подъемом и опусканием рабочего органа. Во втором случае необходима обязательная обратная циркуляция глинистого раствора с очисткой его от шлама.

В трудноразрабатываемых грунтах широкое применение находят установки с гидрофрезами. Современные гидрофрезы большого класса массой до 60 т, способные выполнять разработку грунта в траншее глубиной до 100-120 м, подвешивают к гусеничным кранам высокой

грузоподъемности (рис. 6.4, а). Для возможности работы в стесненных условиях разработаны облегченные гидрофрезы, которые монтируют на компактные базовые машины (рис. 6.4, б). Подобные гидрофрезы имеют упрощенную конструкцию со встроенным шламовым насосом, развивают высокий крутящий момент и способны разрабатывать любые типы грунтов с устройством траншей глубиной до 60 м. Для разработки плотных грунтов применяют также многошпиндельные буровые установки (рис. 6.4, в). Основной рабочий орган таких машин, подвешиваемый к гусеничному крану, состоит из нескольких буров, позволяющих разрабатывать прямоугольные в плане заходки траншеи с закругленными торцами.

Рис. 6.4. Оборудование для устройства траншей в трудноразрабатываемых плотных грунтах: а — установка с гидрофрезой; 6 — установка с компактной гидрофрезой; в — установка с многошпиндельным буровым агрегатом; 1 — гидрофреза;

2 — многошпиндельный буровой агрегат; 3 — гусеничный кран;

4 — базовая машина на гусеничном ходу

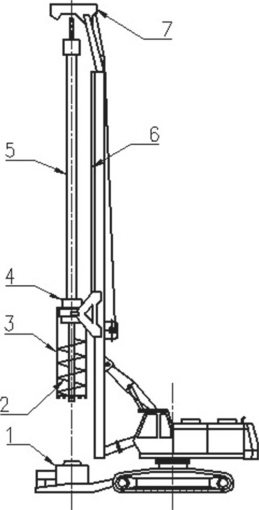

Буровые установки (рис. 6.5) используют для бурения скважин диаметром 0,8 м и более, на значительную (более 20 м) глубину. К категории таких машин относятся отечественные бурильные машины на базе экскаваторов (например, БМ-3002, БМ-4001), а также бурильные машины и установки зарубежных фирм «Kato», «Bauer», «Liebherr», «Junttan» и др.

Буровые установки оснащают рабочим оборудованием в виде буровой штанги, жестко закрепленного на ней рабочего органа (шнекового, ковшового с поворотным днищем или колонкового бура), оснащаемого адаптером. Вращатель — гидравлическое обустройство, вращающее буровую штангу, передающее напор (давление) рабочего органа на забой и отрыв его от забоя. Адаптер — переходник для вкручивания, задавливания (и извлечения) в скважину обсадных труб вращателем бурового органа при небольшой глубине и незначительных сопротивлениях обсадки. Буровой стол предназначен для погружения и подъема обсадных труб качанием.

Рис. 6.5. Буровая установка:

1 — буровой стол; 2 — рабочий орган; 3 — адаптер; 4 — вращатель;

5 — буровая штанга; 6 — направляющая копровая мачта; 7 — полиспаст

Установка ударного бурения, представленная на рис. 6.6, оснащена буровым столом, на котором закреплена направляющая труба для ударного грейфера. Установка предназначена для возведения буронабивных свай диаметром 1500 мм на глубину до 75 м во всех типах грунтов —- от песка до скальных пород прочностью 100-150 МПа.

В песчаных и глинистых грунтах используют преимущественно ковшовое оборудование: траншейные драглайны, штанговые экскаваторы и грейферы. Траншейные драглайны имеют ограничения по глубине разработки траншеи и свойствам разрабатываемого грунта и поэтому служат, как правило, для устройства неглубоких траншей в мягких грунтах.

Рис. 6.6. Установка ударного бурения:

1 — ударный грейфер; 2 — буровой стол с направляющей трубой; 3 — мачта

Наибольшее распространение получило грейферное оборудование: плоские двухчелюстные грейферы на гибкой подвеске или на жесткой штанге. Грейферы, закрепленные на штанге, имеют направляющие элементы небольших размеров и способны разрабатывать траншеи с длиной захватки 2,0-3,0 м, шириной 0,5-1,0 м и глубиной до 30 м

(рис. 6.7, а). Глубина разрабатываемой траншеи ограничивается длиной гидравлической штанги, перемещение которой обеспечивает опускание и подъем грейфера. Грейферы, подвешенные к гусеничным кранам на гибкой подвеске, имеют один-два яруса направляющих элементов, обеспечивающих вертикальное погружение грейфера в разрабатываемую траншею. Грейферы на гибкой подвеске способны разрабатывать траншеи с длиной захватки 2,5-3,0 м, шириной 0,6- 1,2 м и глубиной до 60 м (рис. 6.7, б). Масса таких грейферов может достигать 15 т. Установки с подвесными грейферами уступают по скорости разработки и погрузки грунта штанговым грейферам, однако позволяют устраивать более глубокие траншеи.

Рис. 6.7. Оборудование для устройства траншей в мягких песчаных и глинистых грунтах: а — установка со штанговым грейфером; б — установка с подвесным грейфером; 1 — грейфер; 2 — жесткая штанга;

3 — базовая машина на гусеничном ходу; 4 — гусеничный кран

Вскрытие траншей. Работы по возведению «стен в грунте» начинают с устройства вдоль стен тоннеля форшахты глубиной до 1,5 м из монолитного или сборного железобетона (рис. 6.8). Форшахта необходима для предотвращения обрушения грунта верхней части траншеи и обеспечения проектного направления траншеи. Высотное положение воротника форшахты и ее глубину назначают, исходя из конкретных инженерно-геологических условий. При этом необходимо обеспечить поддержание уровня глинистого раствора выше уровня грунтовых вод не менее чем на 1—1,5 м и не ниже 0,2 м от верха форшахты. Конструкция форшахты должна также обеспечивать возможность подвески на ней армокаркасов или сборных элементов, а также установки оборудования для бетонирования траншеи.

Рис. 6.8. Конструкция монолитной форшахты при низком (,а-е) и высоком (г, д) уровне грунтовых вод:

УГВ — уровень грунтовых вод; В — ширина траншеи под «стену в грунте»

Разработку траншей чаще всего ведут захватками длиной 3-5 м, вскрывая их через одну, в шахматном порядке (рис. 6.9). Такая технология работ исключает попадание бетона в соседнюю захватку. Оставшиеся между захватками первой очереди грунтовые целики разрабатывают после бетонирования участков стен в пределах захваток первой очереди. В некоторых случаях траншеи разрабатывают крупными захватками длиной 25-30 м или по непрерывной схеме на всю длину тоннельного сооружения, отделяя участки бетонирования ограничительными элементами. По мере разработки грунта в траншею подают глинистый раствор.

Независимо от видов применяемого землеройного оборудования по мере разработки грунта в траншею подают глинистый раствор, предотвращающий обрушение стен. Глинистый раствор приготовляют непосредственно на месте строительства или на заводе в механических глиномешалках гидромониторных или турбинных смесителях, гидравлических мешалках эжекторного типа и др.

Рис. 6.9. Порядок разработки траншей:

1 — первая очередь; 2 — вторая очередь; 3 — ограничитель

Независимо от видов применяемого землеройного оборудования по мере разработки грунта в траншею подают глинистый раствор, предотвращающий обрушение стен. Такой раствор приготовляют непосредственно на месте строительства или на заводе в механических глиномешалках гидромониторных или турбинных смесителях, гидравлических мешалках эжекторного типа и др.

С заводов глинистый раствор доставляют обычно в автомобильных цистернах. Обеспечивая периодическое перемешивание этого раствора, его можно сохранять довольно длительное время.

Готовый глинистый раствор перекачивают в специальные емкости растворонасосами по трубопроводам диаметром 75-100 мм или по гибким шлангам. Из емкостей шламовыми или грязевыми поршневыми насосами раствор перекачивают в разрабатываемую траншею.

Поскольку в процессе разработки траншеи часть раствора выносится и вычерпывается вместе с грунтом, подачу его осуществляют непрерывно, что позволяет поддерживать необходимый уровень раствора. Разработанный грунт, смешанный с глинистым раствором, подается в специальные отстойники, где выполняют отделение глинистого раствора и его очистку специальными шламоотделителями или ситогидроциклонными установками. С целью регулирования консистенции глинистого раствора в него добавляют воду или бентонит, а иногда, чтобы нейтрализовать действие цементных частиц, — соду. Очищенный глинистый раствор подают в емкость, откуда его снова перекачивают в траншеи. В некоторых случаях загрязненный глинистый раствор заменяют очищенным.

После разработки очередного участка траншеи до проектной отметки проверяют размеры выработки, чистоту ее дна, а также свойства глинистого раствора. Вертикальность стен траншеи проверяют отвесом. Для этого замеряют величины отклонений стенки в верхней части от нити отвеса.

Возведение конструкций. В пределах готовых участков траншеи бетонируют монолитные конструкции стен или опускают сборные конструктивные элементы.

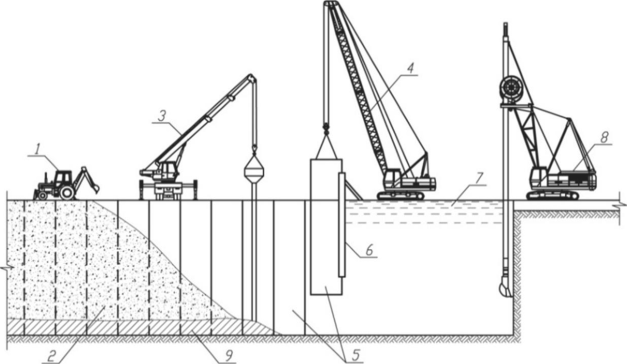

Технологическая схема возведения монолитной «стены в грунте» представлена на рис. 6.10.

Рис. 6.10. Технологическая схема возведения монолитной «стены в грунте»:

I — разработка грунта под глинистым раствором; II — опускание разделительных элементов; III — установка арматурных каркасов; IV — бетонирование стены и извлечение ограничителей; V — разработка грунтовых целиков;

VI — установка арматурных каркасов; VII — бетонирование стены;

/ — жесткая штанга; 2 — грейфер; 3 — автомобильный кран; 4 — глинистый раствор; 5 — ограничители; 6 — арматурный каркас; 7 — бетонолитная труба с приемным бункером; 8 — автобетоносмеситель

После вскрытия очередного участка траншеи в него устанавливают арматурные каркасы, ширина которых должна быть на 10-12 см меньше ширины траншеи для обеспечения защитного слоя бетона достаточной толщины. Каркасы чаще всего делают сварными, включая иногда в их состав элементы жесткости. Для обеспечения точного положения каркасов в траншее к ним с боков приваривают салазки- катки, служащие направляющими при опускании. В верхней части каркасов закрепляют поперечные планки, которыми каркас опирается на форшахту, а в нижней — короба для последующего сопряжения стен с днищем. В каркасах должны быть предусмотрены каналы для пропуска бетонолитных труб и закладные детали для грунтовых анкеров. С целью обеспечения гладкой внутренней поверхности стен подземного сооружения на опускаемых в траншею арматурных каркасах иногда закрепляют листы из полимерных материалов. Перед опусканием каркасов размеры их должны быть тщательно проверены. Обычно каркасы устанавливают непосредственно перед бетонированием стен, поскольку глинистые частицы с течением времени осаждаются на арматуре, ухудшая ее сцепление с бетоном. Хотя глинистый раствор практически не окисляет арматуру, длительный разрыв во времени между установкой каркасов и бетонированием (более суток) неблагоприятно отражается на качестве конструкции стен.

Бетонирование стен под защитой глинистого раствора следует производить не позднее чем через 8 ч после окончания проходки траншеи на захватке и не позднее чем через 4 ч после опускания арматурных каркасов. Бетонирование захватки осуществляют методом вертикально перемещаемой трубы (ВПТ). Сущность метода ВПТ заключается в непрерывной подаче бетонной смеси самотеком через постепенно поднимаемую бетонолитную трубу при условии заглубления ее конца в бетонную смесь не менее чем на 1,0 м. В процессе бетонирования обеспечивают постоянную подачу смеси в приемный бункер при постепенном поднятии бетонолитной трубы. Бетонирование следует вести до уровня, превышающего проектный не менее чем на 0,5 м, с последующим удалением шлама и верхнего слоя бетона, загрязненного глинистыми частицами. Схема бетонирования стены методом ВПТ представлена на рис. 6.11.

Характерной особенностью монолитных «стен в грунте» является расчленение их в вертикальной плоскости на отдельные секции, не связанные между собой. Это обусловлено технологией строительства, предусматривающей разработку траншей и возведение стен отдельными захватками, что исключает возможность непрерывного горизонтального армирования стен. Ширина захватки определяется характеристиками землеройного оборудования (например, захватом ковша грейфера) и возможностями бетоноукладочного оборудования и составляет в среднем от 2,0 до 5,0 м. Отдельные участки траншейных стен, бетонируемые в разных захватках, должны быть сопряжены один с другим. Сопряжения могут быть жесткими или податливыми в зависимости от конструктивных особенностей тоннельного сооружения. Чаще всего их устраивают с применением специальных разделительных элементов — ограничителей, которые до бетонирования устанавливают по торцам участка траншеи и заглубляют в грунт. Помимо обеспечения совместной работы соседних участков стен, ограничители должны предотвращать попадание бетонной смеси из одного участка траншеи в другой и гарантировать водонепроницаемость стыков.

Рис. 6.11. Схема бетонирования методом ВПТ: а — исходное положение бетонолитной трубы; б — подача бетонной смеси в трубу; е — бетонирование траншеи с последовательным удалением секций трубы; г — готовая стена; 1 — глинистый раствор; 2 — приемный бункер;

3 — пробка; 4 — бетонная смесь; 5 — шламовый бетон; t —- заглубление трубы в бетон; R — радиус действия трубы

Характерной особенностью монолитных «стен в грунте» является расчленение их в вертикальной плоскости на отдельные секции, не связанные между собой. Это обусловлено технологией строительства, предусматривающей разработку траншей и возведение стен отдельными захватками, что исключает возможность непрерывного горизонтального армирования стен. Ширина захватки определяется характеристиками землеройного оборудования (например, захватом ковша грейфера) и возможностями бетоноукладочного оборудования и составляет в среднем от 2,0 до 5,0 м. Отдельные участки траншейных стен, бетонируемые в разных захватках, должны быть сопряжены один с другим. Сопряжения могут быть жесткими или податливыми в зависимости от конструктивных особенностей тоннельного сооружения. Чаще всего их устраивают с применением специальных разделительных элементов — ограничителей, которые до бетонирования устанавливают по торцам участка траншеи и заглубляют в грунт. Помимо обеспечения совместной работы соседних участков стен, ограничители должны предотвращать попадание бетонной смеси из одного участка траншеи в другой и гарантировать водонепроницаемость стыков.

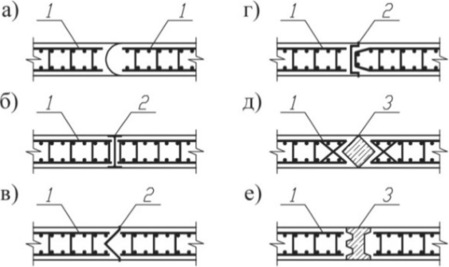

Соединения (стыки) между захватками подразделяют на нерабочие и рабочие. Для сопряжения участков монолитных стен между собой устраивают нерабочие стыки, когда стены работают на изгиб только в вертикальной плоскости, и в стыках не возникают растягивающие усилия, а также рабочие стыки, когда стены изгибаются и в горизонтальной плоскости под действием приложенных к ним изгибающих моментов. При нерабочих стыках стены в вертикальной плоскости работают самостоятельно, а стыки создают упор для противодействия взаимному сдвигу секций в поперечном направлении. Такие стыки выполняют с использованием инвентарных ограничителей захваток, которые можно извлечь через 4-6 ч после окончания бетонирования или оставить в составе конструкции стены. Принципиальные схемы нерабочих стыков представлены на рис. 6.12.

Ограничители можно извлекать после укладки бетона или оставлять в составе конструкции стен тоннеля. При глубине траншеи до 12 м применяют извлекаемые ограничители в виде стальных труб (рис. 6.12, а), а также балок прямоугольного или эллиптического поперечного сечения. Чаще всего устраивают цилиндрические стыки, обеспечивающие плавное сопряжение соседних участков стен. Используют извлекаемые металлические ограничители замкнутого профиля из швеллеров с накладками из листовой стали, причем для образования полуцилиндрической шпонки к накладке приварена половина трубы. Получил распространение вибрационной стык, который устраивают следующим образом. Инвентарную стальную трубу с приваренными к ней наружными продольными ребрами и фланцем в нижней части опускают в траншею. После бетонирования участков стен второй очереди трубу отрывают от бетона, оставляя так на некоторое время. После набора бетоном 50-60% проектной прочности в инвентарную разделительную трубу опускают бетонопровод, по которому подают жесткую бетонную смесь. По мере подачи бетонной смеси разделительную трубу извлекают вибропогружателем, а между соседними участками стен образуется плотный стык в виде буронабивной сваи.

В качестве неизвлекаемых ограничителей используют стальные двутавровые балки (рис. 6.12, б) высотой, приблизительно равной ширине траншеи, балки, выполненные из уголкового профиля (рис. 6.12, в) или из швеллера (рис. 6.12, г), железобетонные балки прямоугольного поперечного сечения (рис. 6.12, д). Установленные вертикально с шагом 1,2-1,5 м, такие балки являются жесткой арматурой и. избавляют от необходимости установки арматурных каркасов. Для повышения прочности стыка и улучшения его гидроизоляции находят применение железобетонные балки сложной формы (рис. 6.12, е).

При устройстве нерабочих стыков не обеспечивается водонепроницаемость стен из-за возможной фильтрации воды через швы. Кроме того, при больших глубинах стен имеет место расхождение отдельных захваток. В связи с этим в слабоустойчивых грунтах целесообразно устраивать жесткие рабочие стыки между захватками. Они должны обеспечивать равнопрочность стыкового соединения и основной конструкции стены и воспринимать все действующие нагрузки при необходимости работы стены как в вертикальном, так и в горизонтальном направлении.

Рис. 6.12. Принципиальные схемы нерабочих стыков монолитных

«стен в грунте»: 1 — арматурный каркас; 2 — стальной ограничитель;

3 — железобетонный ограничитель

Конструктивно такие стыки устраиваются путем «перехлеста» соседних арматурных каркасов. В качестве примера можно привести конструкцию жесткого стыка французской фирмы «Soletanche Bachy» (рис. 6.13).

Контрфорсные «стены в грунте». Ограждающие конструкции, возводимые по технологии «стена в грунте», при глубине котлована до 4-5 м могут работать консольно, а при большей глубине требуют усиления в виде распорной или анкерной крепи. Установка распределительных поясов, расстрелов, раскосов, подкосов и грунтовых анкеров существенно осложняет и удлиняет процесс производства работ и повышает стоимость строительства.

В связи с этим при большой глубине траншейных стен и повышенном боковом давлении грунта весьма эффективно применение контрфорсных стен ребристой конструкции. Однако устройство данных стен в траншеях под глинистым раствором требует применения специальных оборудования и технологии работ.

Необходимо разработать траншею с чередующимися местными уширениями для устройства ребер жесткости, объединенных с основной конструкцией стены. Для этого могуг быть использованы различные способы разработки траншей, основанные на применении трехчелюстного грейфера, гидрофрезы или двухчелюстного грейфера в сочетании с буровой установкой.

Рис. 6.13. Этапы работ (а-з) по устройству жесткого стыка «стены в грунте»:

1 — глинистый раствор; 2 — коробчатая конструкция; 3 — самотвердеющий раствор; 4 — боковая стенка; 5— арматурный каркас;

6 — монолитный бетон

Контрфорсные «стены в грунте». Ограждающие конструкции, возводимые по технологии «стена в грунте», при глубине котлована до 4-5 м могут работать консольно, а при большей глубине требуют усиления в виде распорной или анкерной крепи. Установка распределительных поясов, расстрелов, раскосов, подкосов и грунтовых анкеров существенно осложняет и удлиняет процесс производства работ и повышает стоимость строительства.

В связи с этим при большой глубине траншейных стен и повышенном боковом давлении грунта весьма эффективно применение контрфорсных стен ребристой конструкции. Однако устройство данных стен в траншеях под глинистым раствором требует применения специальных оборудования и технологии работ.

Необходимо разработать траншею с чередующимися местными уширениями для устройства ребер жесткости, объединенных с основной конструкцией стены. Для этого могуг быть использованы различные способы разработки траншей, основанные на применении трехчелюстного грейфера, гидрофрезы или двухчелюстного грейфера в сочетании с буровой установкой.

Трехчелюстной грейфер разработан и применяется итальянской фирмой Soilmec Drilling and Foundation Egnipment в двух модификациях: BH-N и BH-S, отличающихся размерами и массой. Грейфер ВН- N позволяет разрабатывать траншеи для контрфорсных стен длиной 2-3 м и шириной 0,5-0,8 м, а грейфер BH-N — длиной 3,0-3,65 м и шириной 0,8-1,0 м. Таким образом, шаг ребер жесткости вдоль основной стены будет изменяться от 2,00 до 3,65 м.

Закрепленные на моноблоке съемные челюсти грейфера выполнены в двух вариантах: с прямыми и полуцилиндрическими кромками и изготовлены из высокопрочной противоударной и износоустойчивой стали, а зубья армированы твердым сплавом. Моноблок может быть оснащен двухчелюстным грейфером для образования прямоугольной в плане траншеи, а также трехчелюстным грейфером для устройства контрфорсных стен.

Вертикальность разрабатываемой траншеи обеспечивается внешними и внутренними направляющими, закрепленными на моноблоке, который, в свою очередь, крепят на жесткой штанге базовой машины на гусеничном ходу.

Предусмотрена электронная система контроля за положением ковша грейфера в плане и профиле с выдачей информации на пульт управления в кабине оператора.

Контрфорсные конструкции, возводимые по технологии «стена в грунте», могут быть выполнены из монолитного, сборного и сборномонолитного железобетона. В первом случае в каждую захватку траншеи опускают Т-образные арматурные каркасы, а затем осуществляют бетонирование (рис. 6.14, а).

Возможно опускание в траншею сборных железобетонных элементов таврового сечения без объединения между собой (рис. 6.14, б) или с омоноличиванием вертикальных стыков (рис. 6.14, в).

Вторая технология предусматривает разработку траншей гидрофрезой — буровой машиной, состоящей из стального корпуса с направляющими, гидромоторами и реверсной системой циркуляции глинистого раствора (см. рис. 6.14).

Предлагаемая технология работ по возведению контрфорсных траншейных стен с применением гидрофрезы показана на рис. 6.15.

На этапе I гидрофрезой разрабатывают продольные захватки траншеи первой очереди длиной порядка 6 м за три прохода, а на этапе II — поперечные захватки за один проход гидрофрезы. После того, как участки траншеи с выступами для ребер жесткости разработаны, в них опускают арматурные каркасы (этап III) и бетонируют стены (этап IV). Аналогичным образом разрабатывают и возводят промежуточные участки стен между ранее возведенными стенами.

Рис. 6.14. Контрфорсные конструкции, выполненные по технологии «стена в грунте»: а — монолитная (в скобках указаны возможные размеры конструкции, зависящие от размеров грейферного оборудования); б — сборная; в — сборно-монолитная: 1 — контур траншеи;

2 — арматурный каркас; 3 — монолитный бетон;

4 — сборные железобетонные блоки; 5 — цементно-песчаный раствор;

6 — участок омоноличивания

Рис. 6.15. Контрфорсные стены, устраиваемые с применением гидрофрезы:

1 — контур траншеи; 2 — глинистый раствор; 3 — арматурные каркасы; 4 — монолитный железобетон

Третья технология устройства контрфорсных конструкций, выполненных по технологии «стена в грунте», предусматривает разработку продольных захваток траншей грейферным оборудованием с последующим разбуриванием скважин диаметром 0,6—1,0 м буровым агрегатом для образования ребер жесткости полуцилиндрического очертания.

Технологическая последовательность производства работ, предполагающая разработку прямых участков траншеи (I этап), бурение скважин (П этап), опускание арматурных каркасов (III этап) и бетонирование стен (IV этап) вначале в основных, а затем в промежуточных захватках, показана на рис. 6.16.

Рис. 6.16. Контрфорсные стены, устраиваемые с применением грейферов и буровых агрегатов:

1 — контур траншеи; 2 — глинистый раствор; 3 — буровая скважина;

4 — арматурный каркас; 5 — монолитный железобетон

Для бурения скважин под глинистым раствором можно использовать стандартное отечественное оборудование со шнековым буром или роторной желонкой (СО-2, СО-1200, МБС-1,7, МСО-1 и др.) или буровые станки зарубежных фирм «Баде» и «Зальгитгер» (Германия), «Беното» (Франция), BSP, «Мак-Алпайн» (Англия), «Соилмек» (Италия), «Като» (Япония) и др. (см. рис. 6.5 и 6.6).

Выбор той или иной технологии возведения контрфорсных «стен в грунте» зависит от степени разрабатываемое™ грунтов, глубины траншеи и наличия у подрядчика специализированного оборудования.

Преимущества контрфорсных «стен в грунте» перед плоскими достаточно очевидны:

• контрфорсные «стены в грунте» при одинаковой с плоскими стенами толщине обладают существенно большей жесткостью и несущей способностью;

• консольные контрфорсные «стены в грунте», которые устраивают без применения внутри котлована дополнительных способов их крепления, оставляют в котловане большие свободные пространства, что позволяет, используя мощную высокопроизводительную технику, ускорить строительство, а следовательно, уменьшить его стоимость;

• для устройства контрфорсных «стен в грунте» можно использовать то же самое технологическое оборудование, что и для устройства плоских «стен в грунте».

К недостаткам устройства контрфорсных «стен в грунте» следует отнести следующие:

• для обеспечения устойчивости Т-образных в плане траншей, заполненных тиксотропным раствором, в которых сооружаются контрфорсные «стены в грунте», требуются растворы большего удельного веса, чем для плоских траншей, что приводит к незначительному удорожанию строительства;

• устройство контрфорсов вне области котлована требует некоторого увеличения размеров строительной площадки, что не всегда возможно при строительстве в условиях плотной городской застройки;

• несколько усложняются технологии производства работ, изготовления и монтажа пространственных арматурных каркасов;

• из-за больших габаритов Т-образных элементов КСГ и их значительного веса КСГ затруднительно возводить в сборном и сборно-монолитном вариантах.

Сборная «стена в грунте». Устройство стен тоннелей из монолитного железобетона сопряжено с необходимостью выполнения довольно трудоемких операций. При этом не всегда удается добиться высокого качества конструкций стен и надежного сопряжения соседних участков. Кроме того, скорости возведения траншейных стен сравнительно невысоки. Применение технологии «сборная стена в грунте» способствует сокращению объемов земляных работ, уменьшению расхода железобетона, сроков и стоимости строительства. В зависимости от грузоподъемности кранового оборудования применяют тяжелые железобетонные панели толщиной 0,3-0,5 м, длиной до 15 м массой до 20-30 т, стыкуемые только в продольном направлении, и легкие панели массой 5-6 т, объединяемые не только в продольном, но и в поперечном направлении по высоте стен.

Существуют различные технологические схемы строительства сборных «стен в грунте»:

1. Сборные панели фиксируют в проектном положении тампонированием пазух между ними и стенами траншеи (рис. 6.17). Закрепление панелей осуществляют обетонированием зазора между ними и стенками траншеи на высоту до 1 м с последующей забутовкой цементным раствором (снаружи) и песком (изнутри котлована). После твердения тампонажного раствора в наружной пазухе разрабатывают грунт в котловане и заделывают стыки пазух по мере их обнажения.

Рис. 6.17. Схема возведения стен из сборных железобетонных панелей:

1 — экскаватор; 2 — песчаная смесь; 3 — автомобильный кран;

4 — гусеничный кран; 5 — железобетонная панель; 6 — кондуктор;

7 — участок траншеи, заполненный глинистым раствором;

8 — штанговый экскаватор; 9 — цементный раствор

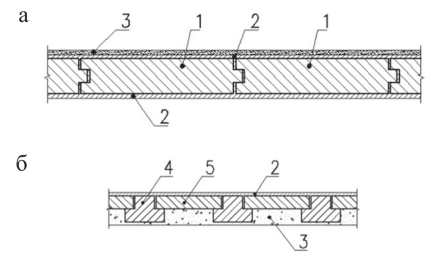

2. Траншею разрабатывают под медленно твердеющим раствором, в который устанавливают панели. Стык между панелями (рис. 6.18, а) аналогичен шпунтовому соединению. Твердеющий раствор выполняет две функции: скрепляет панели в стыке и создает твердую прослойку между стеной и грунтом. По этой же технологической схеме монтируют конструкции, состоящие из отдельных стоек таврового или двутаврового сечения и плоских панелей, устанавливаемых между стойками (рис. 6.18, б). Панели опускают в траншею при помощи кондукторов и шаблонов в виде направляющих и опорных рам и соединяют понизу замковыми приспособлениями в виде стержней и клиновых крюков. До набора цементнобентонитовым раствором определенной прочности панели удерживаются на направляющих стенках пионерной траншеи. Наружный зазор между стенками траншеи и панелями заполняют цементно-песчаным раствором, а внутренний зазор забучивают песком, щебнем или гравием. В этом случае вертикальные стыки между панелями заделывают насухо в процессе разработки грунта между траншейными стенками.

3. Траншею разрабатывают под обычным глинистым раствором. Перед установкой панелей раствор замещают на твердеющий глиноцементнопесчаный, после чего устанавливают панели.

Рис. 6.18. «Стены в грунте», собираемые из сборных элементов: а — стенка из плит; б — стенка из балок и плит: 1 — стеновая панель;

2 — раствор; 3 — песок, щебень или гравий; 4 — балка; 5 — плита

4. Панели с открытыми стыками «паз против паза» (рис. 6.19) устанавливают в траншею, разработанную под обычным глинистым раствором. Заполнение пазов осуществляют цементно-песчаным раствором, подаваемым снизу вверх по инъекционным трубам. Следует отметить, что применение сборных железобетонных панелей позволяет исключить трудоемкие работы по укладке и уплотнению бетонной смеси, повысить темпы строительства при высоком качестве подземных конструкций. Однако при этом возникают определенные трудности, касающиеся плотного примыкания панелей, тщательного заполнения всех пустот и т.п.

Сборно-монолитные «стены в грунте» с листовой арматурой. В России запатентованы и применяются с начала 90-х годов сборномонолитные «стены в грунте» с листовой арматурой (СМСГЛА).

Это конструктивно-технологическое решение имеет ряд существенных преимуществ перед традиционными: высокая степень надежности, относительная простота крепления «стен в грунте» и соединения с другими конструктивными элементами подземного сооружения, полная водонепроницаемость даже в неблагоприятных гидрогеологических условиях, возможность передачи на стену нагрузки сразу после возведения, повышение скорости строительства на 15—20%, снижен