Изотермический отжиг – термическая обработка, которая заключается в нагреве выше температур верхних критических точек, выдержка при этой температуре, ускоренное охлаждение до температуры изотермической выдержки в интервале перлитного превращения, затем проводят ускоренное охлаждение на воздухе.

Основное назначение изотермического отжига – смягчение стали.

Выбирают такую температуру изотермической выдержки (на 30-100 К ниже температуры А1 ), при которой получается достаточное смягчение стали за сравнительно небольшой промежуток времени.

Изотермический отжиг по сравнению имеет 2 преимущества. Он может дать выигрыш во времени, если суммарное время ускоренного охлаждения, изотермической выдержки и последующего ускоренного охлаждения меньше времени медленного непрерывного охлаждения изделия вместе с печью.

Особенно большой выигрыш времени можно получить при изотермической отжиге легированных сталей с устойчивым переохлажденным аустенитом.

Другое преимущество изотермического отжига – получение более однородной структуры, т. к. при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения.

Сочетание противофлокенной и предварительной обработки крупных поковок из сталей мартенситного класса.

ТТО катанки.

Структурные изменения при горячей пластической деформации.

При нагреве до достаточно высоких температур большинство дефектов кристаллического строения, наведенных пластической деформацией, исчезает, и металл разупрочняется. Разупрочнение при нагреве (отжиге) принято подразделять на процессы отдыха (возврата), полигонизации и рекристаллизации.

Возврат связан с диффузией точечных дефектов кристаллического строения, которая ускоряется деформацией и нагревом. На стадии возврата не наблюдается изменений структуры, которые можно было бы обнаружить с помощью оптического микроскопа, зерна сохраняют вытянутую форму, однако предел текучести может уменьшиться на 10…30 %. Свойства металла, обусловленные перемещением дислокаций, при возврате не изменяются.

Полигонизация заключается в следующем. При достаточно высокой температуре дислокации разных знаков в одной плоскости скольжения сближаются и аннигилируют. Усиливается переползание дислокаций в параллельные плоскости скольжения, где они аннигилируют или перемещаются к субграницам, образуя стенки дислокаций. В результате зерна металла оказываются состоящими из субзерен (полигонов) с относительно совершенной решеткой, разделенных малоугловыми границами из стенок дислокаций.

Рекристаллизация представляет процесс разупрочнения металла, сопровождающийся образованием зародышей и ростом новых зерен в результате диффузионного перемещения межзеренных границ.

Сквозная технология производства и ТО штампов для горячей штамповки крупногабаритных деталей из труднодеформируемых сталей с дополнительны поверхностным упрочнением.

Штамп является инструментом для обработки давлением, поверхность или контур одной или обеих частей которого соответствуют обработанной детали или заготовке. Конструкции штампов зависят от их назначения (отрезные, прошивные, для объемной штамповки, накатки, высадочные и др.), способа нагружения (молотовые, прессовые и др.) и других факторов.

Штампы изготавливают цельными и сборными; в последнем случае из дорогостоящих легированных сталей изготавливают лишь относительно небольшие формообразующие детали, контактирующие с горячим металлом; крепежные и установочные детали (блок-штампы) делают из более дешевых сталей.

Стали для производства штампов горячего деформирования должны обладать следующими механическими и технологическими свойствами: высокой теплостойкостью (до 6и0— 700 °С); высокой вязкостью, определяющей высокое сопротивление стали хрупким разрушениям после термической обработки на твердость HRC 45—50; сопротивлением термической усталости (разгаростойкостью); окалиностойкостью и сопротивлением коррозии под напряжением; технологическими свойствами (минимальной деформируемостью при термической обработке, устойчивостью против обезуглероживания, удовлетворительной обрабатываемостью резанием и шлифуемостью)

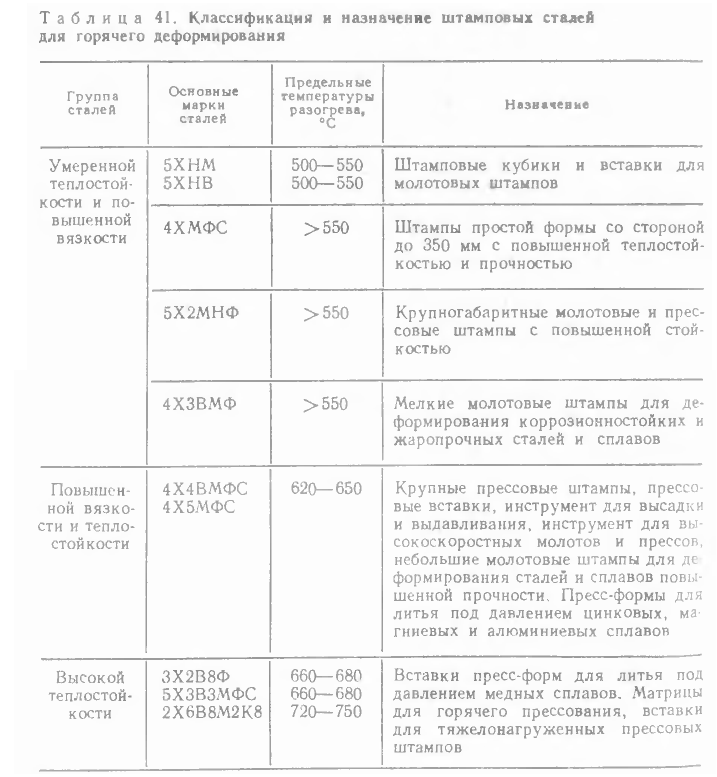

По характеру легирования и основным свойствам после окончательной термической обработки стали для горячего деформирования подразделяются на три группы:

Основную массу формообразующих деталей штампов для горячего деформирования изготавливают из предварительно прокованных заготовок. Ковку проводят для получения необходимых размеров заготовки и повышения качества металла за счет исправления ряда металлургических дефектов: ликвационной неоднородности, карбидной полосчатости, анизотропии структуры и свойств и др. Ковку мелких и средних заготовок часто выполняют непосредственно на машиностроительных заводах; крупные заготовки, как правило, поставляют машиностроительным заводам в виде термически обработанных откованных кубиков, прямоугольных или полосовых заготовок (по ГОСТ 7831—71). Технологический процесс изготовления штампового инструмента включает предварительную термическую обработку, механическую обработку, окончательную термическую обработку, зачнстку гравюры и шлифование по опорным и установочным поверхностям.

Предварительная термическая обработка

Предварительная термическая обработка предусматривает снижение твердости поковок для улучшения их обрабатываемости резанием, измельчение зерна, снижение остаточных напряжений и подготовку структуры к последующей закалке. Оптимальной структурой считается зернистый перлит с равномерным распределением фаз.

В качестве предварительной термической обработки поковок используют следующие операции:

1.Для штампов крупных и средних размеров и сложной формы рекомендуется полный или изотермический отжиг с получением структуры зернистого перлита. Для высоколегированных штамповых сталей скорость охлаждения при полном отжиге не должна превышать 30 °С/ч.

Применение изотермического отжига наиболее эффективно для крупных штампов сложной формы и обеспечивает минимальное коробление при закалке. Структура после изотермического отжига более однородна, так как распад аустенита происходит практически при постоянной температуре. Загрузку поковок проводят в печь с температурой не выше 600 °С.

При расположении поковок в печи в один ряд выдержка при нагреве ориентировочно определяется из расчета:

а) при нагреве до температуры отжига 1 ч + (1,2 — 1,5) мин на 1 мм толщины поковки,

б) при изотермической выдержке 1 ч + (1,5 — 2 0) мин на 1 мм толщины поковки. Металл из печи следует выгружать при температуре не более 400 °С.

2.Поковки малых размеров, обработанные в оптимальном температурном интервале, предназначенные для инструмента простой формы и имеющие после ковки бейнитную или мартенситную структуру, целесообразно подвергать высокому отпуску при температурах, близких к Ас1.

Для предварительной термической обработки поковок используют универсальные камерные или проходные электрические и газовые печи с автоматическим регулированием теплового режима.

Контролируется отсутствие дефектов поверхности, выявляемых внешним осмотром (трещин, волосовин, закатов, плен и др.), внутренние дефекты (ультразвуковым и другими методами контроля), глубина обезуглероженного слоя, макроструктура (по излому), твердость (НВ), микроструктура, карбидная неоднородность.

Окончательная термическая обработка

Цель окончательной термической обработки — получение в готовом инструменте оптимального сочетания основных свойств: твердости, прочности, износостойкости (обеспечивающих высокое сопротивление смятию и истиранию гравюры штампа), вязкости (для предотвращения преждевременного аварийного разрушения штампа) и теплостойкости. Наиболее распространенный технологический процесс окончательной термической обработки штампов для горячего деформирования состоит из закалки и отпуска.

При этом в зависимости от назначения штампа возможен выбор разных температур нагрева под закалку, закалочных сред и способов охлаждения, температур отпуска. Режимы закалки и отпуска не универсальны, а их следует назначать дифференцированно в соответствии с условиями работы инструмента.