Задание 1. Определить тип производства на участке сборочного цеха. Данные для расчета

коэффициента закрепления операций планируемой месячной программы участка приведены в

таблице. Режим работы участка: 20 рабочих дней в месяц, 2 смены по 8 часов.

| Показатели | Варианты | |||||||||

| 1. Общее количество технологических операций, выполняемых по всем рабочим местам участка, тыс. операций | 0,5 | 0,8 | 1,1 | 2,3 | 5,0 | 3,5 | 0,9 | 12,1 | 17,8 | 10,0 |

| 2. Суммарная трудоемкость производственной программы участка, тыс. нормо-часов | 14,0 | 13,5 | 18,3 | 20,8 | 25,2 | 17,4 | 9,7 | 6,5 | 8,6 | 17,7 |

| 3. Коэффициент выполнения норм выработки | 1,02 | 1,01 | 1,04 | 1,03 | 1,02 | 1,01 | 1,04 | 1,03 | 1,02 | 1,01 |

| 4. Время на плановый ремонт оборудования, в % от номинального фонда времени работы оборудования |

Методические указания

Тип производства – классификационная характеристика производства, регулярности и

объема выпуска продукции. Различают три типа производства:

- единичное;

- серийное;

- массовое.

Обобщающей характеристикой типа производства является коэффициент специализации рабочих мест (закрепления операций), который рассчитывается как отношение числа всех

технологических операций, выполняемых на предприятии (цехе) за определенный период

времени, к числу рабочих мест. Коэффициент закрепления операций установлен для типов

производства в следующих значениях:

) единичное производство – свыше 40;

2) серийное производство – от 1 до 40;

в том числе а) мелкосерийное – от 20 до 40;

б) среднесерийное – от 10 до 20;

в) крупносерийное – от 1 до 10;

3) массовое производство – 1.

Порядок выполнения

1. Определяем коэффициент, учитывающий простои оборудования в ремонте по формуле:

Крем=(100-строка 4)/100.

2. Определяем номинальный фонд времени работы оборудования (Fном) как произведение

количества рабочих дней в месяце на продолжительность рабочей смены и количества смен.

3. Определяем эффективный фонд времени работы оборудования по формуле:

Fэф= Fном*Крем, часов

4. Определяем количество рабочих мест как отношение трудоемкости к эффективному фонду

времени работы оборудования по формуле:

Спр=Тобщ/(Fэф*Квн), единиц оборудования,

где Тобщ – суммарная трудоемкость производственной программы, нормо-часы;

Квн – коэффициент выполнения норм выработки.

5. Определяем коэффициент закрепления операций по формуле:

Ксп=Мдо/Спр,

где Мдо – общее количество технологических операций, выполняемых по всем рабочим местам,

операции.

6. По полученному коэффициенту закрепления операций определяем тип производства.

7.Вывод.

Задание 2. Определить длительность технологического цикла обработки партии деталей при

последовательном, параллельном и последовательно-параллельном видах движения. Норма

времени, число станков на операциях, размеры партий представлены в таблице:

| Номер варианта | Норма времени на операцию, мин | Число станков на операции, шт. | Размер партии, шт. | |||||||

| обработки | транспортной | |||||||||

| 2,5 | ||||||||||

| 3,5 | ||||||||||

Методические указания

Существует три вида движения партии деталей по операциям технологического процесса:

-последовательный;

- параллельный;

- последовательно-параллельный (смешанный).

Длительность технологического цикла при последовательном виде движения определяется по формуле:

Ттехн.ц (посл)=n  , мин,

, мин,

где n- число деталей в партии, шт.;

Тi – норма штучного времени на i-той операции, мин;

Сi – количество рабочих мест на i-той операции, шт.;

m – число операций в технологическом процессе.

Длительность технологического цикла при параллельном виде движения определяется по формуле:

Ттехн.ц (пар)=(n-p)(Ti/Ci)max+p  , мин,

, мин,

где(Ti/Ci)max – норма времени максимальной по продолжительности операции с учетом количества рабочих мест на ней;

р – размер транспортной партии, шт.

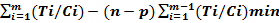

Длительность технологического цикла при последовательно-параллельном виде движения определяется по формуле:

Ттехн.ц (посл)=n  , мин,

, мин,

где (Ti/Ci  – наименьшая норма времени между смежными операциями с учетом рабочих мест на них.

– наименьшая норма времени между смежными операциями с учетом рабочих мест на них.

Задание 3. На основании данных таблицы рассчитать календарно-плановые нормативы изготовления изделия:

1) размер партии изделий;

2) удобопланируемый ритм;

3) - количество партий, запускаемых в течение планового периода;

4) длительность операционного цикла партии изделий;

5) количество рабочих мест для изготовления изделия;

6) необходимое количество рабочих.

| Показатели | Вариант | |||||||||

| Норма времени по операциям (Тi/Тп.з)*,мин. - токарная -фрезерная -сверлильная -шлифовальная -зуборезная | 12/30 6/50 3/20 9/40 15/60 | 15/35 9,6/60 7,2/30 4,8/20 6/25 | 15/30 6/60 3/30 4,8/40 6/60 | 12/35 9,6/50 7,2/20 9/20 15/25 | 6/50 9,6/60 7,2/30 4,8/40 6/25 | 6/60 3/30 9/20 15/60 4,8/20 | 15/35 7,2/20 4,8/40 6/25 9,6/45 | 3,9/30 9/20 4,8/20 6/25 7,2/20 | 9,6/60 15/25 3/20 5/40 12/30 | 7,5/20 8/25 10/30 12/25 10/35 |

| Месячная программа выпуска (Nв), штук | ||||||||||

| Количество рабочих дней в месяце (Др) | ||||||||||

| Режим работы (Ксм) | ||||||||||

| Потери времени на переналадку и плановые ремонты (Аоб), % | ||||||||||

| Продолжительность смены, часов |

Примечание: норма времени по операциям (Тi/Тп.з)*

- числитель – норма штучного времени (Тi);

- знаменатель – подготовительно-заключительное время (Тп.з).

Методические указания

1) Расчет партии изделий производится исходя из приемлемого коэффициента потерь рабочего времени на переналадку и текущий ремонт оборудования (Аоб) по формуле:

Nmin=  , штук,

, штук,

где Аоб – допустимый процент потерь времени на переналадку и ремонт оборудования;

Тп.з.i – подготовительно-заключительное время на i-той операции, мин.;

Тi – норма штучного времени на i-той операции, мин.;

m – количество операций технологического процесса.

Полученный результат рассматривается как минимальная величина партии изделий. За максимальный размер партии деталей (Nв) принимается месячная программа выпуска изделий.

2) Удобопланируемый ритм – это период чередования партии изделий.

Если в месяце:

а) 20 рабочих дней, то удобопланируемыми ритмами будут 20, 10, 5, 4, 2, 1;

б) 21 рабочий день, то удобопланируемыми ритмами будут 21, 7, 3, 1;

в) 22 рабочий дня, то удобопланируемыми ритмами будут22, 11, 2, 1,

Период чередования партии деталей рассчитывается по формуле:

Rр=  , дней.

, дней.

Если по расчету получается не целое число, то из ряда удобопланируемых ритмов выбирается ближайшее целое число, т.е. принятое значение периода чередования (Rпр).

3) Количество партий запускаемых в течение планового периода корректируется в соответствии с периодом чередования по формуле:

Nн= Rпр*  , штук.

, штук.

Нормальный размер партии деталей должен быть кратным месячной программе выпуска (запуска).

Предел нормального (оптимального) размера партии ограничен неравенством:

Nmin ≤N ≤Nmax

Расчет количества партий в месяц (Х) определяется по формуле:

Х=  .

.

4) Расчет длительности операционного цикла партии деталей по каждой i-той операции производится по формуле:

Тпс i=(Тi*Nн+Тп.з.i)/60, мин.

5) Число рабочих мест рассчитывается по формуле:

Ср=  ,

,

где Rпр – принятый период чередования в часах определяется произведением числа дней периода чередования на количество смен и на продолжительность смены.

Полученное значение (Ср) округляется в большую сторону до целого числа и считается принятым количеством оборудования (Спр).

6) Необходимое количество рабочих определяется по формуле:

Чсп=Спр*Ксм*Ксп, человек,

где Ксп – коэффициент, учитывающий списочную численность (принимается Ксп=1,1).

Задание 4. Определите по материалам таблицы:

- такт поточной линии;

- часовую производительность поточной линии;

- число рабочих мест на поточной линии;

- скорость движения конвейера;

- часовую производительность поточной линии;

- общую величину заделов;

- длительность производственного цикла.

Исходные данные для всех вариантов:

- шаг конвейера – 1 метр;

- регламентированные перерывы в смену – 40 минут;

- режим работы – 2 смены по 8 часов (число рабочих дней в году – 252);

- годовая программа выпуска изделий – 90 тыс. штук;

- технологический процесс обработки приведен в таблице.

| Номер варианта | Штучное время по операциям, мин. | ||||

| 12,9 | 10,9 | 2,2 | 4,8 | 8,7 | |

| 8,3 | 6,4 | 8,4 | 4,2 | 3,3 | |

| 6,4 | 8,2 | 4,2 | 8,1 | 9,4 | |

| 12,8 | 10,7 | 4,1 | 3,2 | 8,6 | |

| 10,4 | 8,4 | 3,8 | 5,0 | 8,2 | |

| 8,2 | 6,9 | 2,4 | 3,6 | 7,3 | |

| 12,4 | 10,9 | 3,9 | 5,1 | 7,8 | |

| 14,2 | 11,8 | 5,2 | 6,3 | 6,2 | |

| 9,4 | 19,4 | 3,6 | 8,8 | 6,8 | |

| 10,6 | 8,4 | 4,1 | 6,2 | 8,2 |

Методические указания

Основными календарно-плановыми нормативами поточной линии являются:

- такт или ритм поточной линии;

- количество рабочих мест по операциям и по всей поточной линии;

- длина ленты конвейера;

- скорость движения ленты конвейера и производительность поточной линии;

- величина заделов и незавершенное производство;

- длительность производственного цикла;

- мощность, потребляемая конвейером.

Такт поточной линии – промежуток времени между выпуском и запуском двух очередных изделий.

Расчетная величина такта поточной линии находится в зависимости от ее производственной программы и определяется по формуле:

r = (Fэф*60)/N, мин., (1)

где Fэф – полезный (эффективный) фонд времени работы линии за определенный период (месяц, сутки, смену), в часах;

N – производственная программа линии за этот же период, шт.

Величина ритма определяется по формуле:

R = r*m, мин. (2)

где m – число деталей в транспортной партии, шт.

При поштучной передаче изделий с одного рабочего места на другое такт и ритм совпадают.

Количество рабочих мест по операциям определяется по формуле:

Срi = tштi/r, штук (3)

где tштi – штучное время на i той операции, мин.

Принятое число рабочих мест на каждой операции (Спр) определяется путем округления расчетного количества (Ср) до целого числа.

Коэффициент загрузки рабочих мест на каждой операции определяется по формуле:

Кз = Ср/Спр. (4)

Количество рабочих мест на всей поточной линии определяется по формуле:

Собщ = ∑Спр, штук. (5)

Скорость движения конвейера определяется по формуле:

V = lo/r, м/мин. (6)

гдеlo – шаг конвейера, т.е. расстояние между осями смежных предметов труда, равномерно расположенных на конвейере, м.

Длина рабочей части конвейера (Lр) определяется по формулам:

а) при одностороннем расположении рабочих мест на поточной линии

Lр = lo*Собщ, м; (7)

б) при двустороннем расположении рабочих мест на линии

Lр = (lo*Собщ)/2, м; (8)

Длина замкнутой линии конвейера (полная) определяется по формуле:

Lп = 2* Lр + 2πR, м (9)

где R – радиус приводного и натяжного барабанов (0,5 метра).

Часовая производительность поточной линии определяется через величину, обратную такту потока и называется темпом (шт./час):

Т = (1/ r)*60, шт./час. (10)

Величина заделов на поточной линии определяется по следующим формулам:

а) технологический задел:

Zтех = m*Собщ, штук; (11)

б) транспортный задел

Zтр = m*(Собщ – 1), штук; (12)

в) страховой задел. Величина этого задела устанавливается (в среднем 4% сменного задания) или может быть рассчитана по формуле:

Zстр = tпер/ r, штук, (13)

где tпер – продолжительность перерывов в работе (отсутствие предмета труда, ремонт оборудования и др.), мин.

Общая величина заделов на поточной линии определяется по формуле:

Zобщ = Zтех + Zтр + Zстр, штук. (14)

Величина незавершенного производства на поточной линии в нормо-часах (без учета затрат труда в предыдущих цехах) определяется по формуле:

НЗП = (∑ tштi/2)* Zобщ, штук, (15)

где ∑ tштi – суммарная норма времени по всем операциям технологического процесса, нормо-час.

Расчет длительности производственного цикла производится по формуле:

Тц = (2Собщ – 1)* r, мин. (16)

Порядок выполнения

1.Определяем эффективный фонд времени работы поточной линии по формуле:

Fэф = (продолжительность смены*60 – регламентированные перерывы)*число рабочих дней в году*количество смен, мин.

2. Определяем такт поточной линии по формуле (1)

3. Определяем расчетное и принятое количество рабочих мест на каждой операции по формуле(3).

4. Определяем коэффициент загрузки рабочих мест на каждой операции по формуле (4).

5. Определяем общее количество рабочих мест на поточной линии по формуле (5).

6. Определяем скорость движения конвейера по формуле (6).

7. Определяем длину рабочей части конвейера по формулам (7, 8, 9).

8. Определяем часовую производительность поточной линии по формуле (10).

9. Определяем общую величину оборотных заделов, используя формулы (11, 12, 13, 14).

10. Определяем величину незавершенного производства по формуле (15).

11. Определяем длительность производственного цикла по формуле (16).

Задание 5. По приведенным данным определить:

а) объем валовой продукции;

б) объем реализованной продукции;

в) процент выполнения плана по объему реализации продукции.

(млн. руб.)

| Показатели | Вариант | |||||||||

| Фактический выпуск товарной продукции | ||||||||||

| Незавершенное производство - на начало года - на конец года | ||||||||||

| Запасы товарной продукции на складе - на начало года - на конец года | ||||||||||

| Объем реализации продукции предусмотренный плановым заданием |

Методические указания

Производственная программа определяет необходимый объем производства продукции в плановом периоде, соответствующий по номенклатуре, ассортименту и качеству требованиям плана продаж.

Основным источником для составления плана выпуска и реализации продукции являются маркетинговые исследования и портфель заказов.

Валовая продукция характеризует стоимость общего результата производственной деятельности предприятия за определенный период, т.е. характеризует объем производства как по полностью законченным, так и незаконченным изделиям, услугам, полуфабрикатам в данном периоде.

В состав валовой продукции входят:

ВП=ТП+∆И+∆НЗП,

где ∆И – изменение остатков полуфабрикатов собственного производства и специального инструмента и оснастки;

∆НЗП – изменение остатков НЗП, определяется по формуле:

∆НЗП=НЗПк-НЗПн,

где НЗПк – остатки незавершенного производства на конец планируемого периода;

НЗПн - – остатки незавершенного производства на начало планируемого периода

Кроме того в состав валовой продукции входят также все законченные и сданные заказчикам услуги производственного характера, стоимость материалов заказчика.

Конечный результат деятельности за данный период товарную продукцию.

Товарная продукция характеризует объем производства полностью законченным и подлежащим реализации изделиям, услугам и работам промышленного характера в данном периоде. Товарная продукция включает стоимость:

а) запланированных к выпуску готовых изделий (принятых ОТК, укомплектованных и сданных на склад готовой продукции);

б) полуфабрикатов, комплектующих изделий, предназначенных для реализации на сторону;

в) капитального ремонта, выполненного собственными силами, а также изделий и запасных частей, изготовленных для капитального ремонта, капитального строительства и собственных непромышленных хозяйств предприятия;

г) инструментов и приспособлений для собственного производства;

д) стоимость переработки сырья и материалов заказчика.

Оценочным показателем работы является объем реализованной продукции, так как получение прибыли возможно только после того, как продукция будет отгружена потребителям и оплачена ими.

Реализованная продукция характеризует объем готовых изделий, работ и услуг, реализованных предприятием в данном периоде, оплаченных либо подлежащих оплате в данном периоде:

РП=ТП+Отп.нг-Отп.кг,

где Отп.нг – остатки готовой продукции на складе на начало года;

Отп.кг - остатки готовой продукции на складе на конец года

Порядок выполнения

1. Определяем фактический объем валовой продукции.

2. Определяем фактический объем реализованной продукции (РПфакт.).

3. Определяем процент выполнения плана по объему реализованной продукции отношением фактического объема реализованной продукции к ее объему, предусмотренному планом:

Пвып.пл = (РП факт./РП пл.)*100,%

Список литературы

Основная литература

1) В.Д. Грибов, В.П. Грузинов, В.А. Кузьменко. Экономика организации (предприятия): учебник- 9-е изд. перераб. – М.: КНОРУС, 2015.- 408 с.- (Среднее профессиональное образование.

2) Е.Л. Драчева, Л.И. Юликов. Менеджмент: учебник для студ. учреждений сред. проф. образования- 15-е изд., стер. – М.: Издательский центр «Академия», 2014. – 304 с.

3) А.Н. Ильченко, И.Д. Кузнецова Организация и планирование производства: учебное пособие для студ. высших учебных заведений- 3-е изд. стер. – М.: Издательский центр «Академия», 2010.- 208с.

4) Н.И. Новицкий, А.А. Горюшкин. Организация производства: учеб. пособие – М.: КНОРУС, 2010. – 352с. – (Среднее профессиональное образование).

Интернет-ресурсы

1. www.iqlib.ru - Элeктроннaя библиотечная система "IQlib"

2. https://elibrary.ru/ - Научная электронная библиотека "eLibrary.ru"

3. https://window.edu.ru/ - Информационная система "Единое окно доступа к образовательным ресурсам"

4. www.consultant.ru - Справочная правовая система «КонсультантПлюс»

5. www.nalog.ru - Федеральная налоговая служба России.

6. Министерство финансов: www.minfin.ru