Взаимозаменяемость

При сборке изделий и машин необходимо достигнуть заданную точность сборки, определенную надежность и долговечность.

Точность может быть определена методами полной и неполной взаимозаменяемости, регулирования и пригонки.

В технике взаимозаменяемость изделий подразумевает возможность равноценной (с точки зрения оговоренных условий) замены одного другим в процессе изготовления или ремонта.

Чем более подробно и жестко нормированы параметры изделий, тем проще реализуется замена, но тем сложнее обеспечить взаимозаменяемость.

Одинаковый (колеблющийся в пределах пренебрежимых для потребителя различий) уровень качества конечных изделий конкретного производства обеспечивается выполнением определенного набора требований. Требования предъявляются ко всем элементам деталей и сопряжений, которые обеспечивают нормальную работу изделия.

Обеспечение взаимозаменяемости, а значит и заданного уровня качества изделий подразумевает:

установление комплекса требований ко всем параметрам, оказывающим влияние на взаимозаменяемость и качество изделий (нормирование номинальных значений и точности параметров);

соблюдение при изготовлении установленных норм, единых для одинаковых объектов, и эффективный контроль нормируемых параметров.

В число нормируемых параметров изделий могут входить:

· геометрические (размеры, форма, расположение и шероховатость поверхностей);

· физико-механические (твердость, масса, отражательная способность и т.д.);

· экономические (себестоимость, лимитная цена, производительность и др.);

· прочие (эргономические, эстетические, экологические и др.).

Детали для изделий машиностроения держат первый экзамен на взаимозаменяемость в процессе сборки. Неточно изготовленные детали могут не собраться друг с другом или сломаться при попытке собрать их силой, поэтому для механических деталей и узлов в первую очередь рассматривается такой аспект как геометрическая взаимозаменяемость.

— Полная взаимозаменяемость - детали и узлы полностью взаимозаменяемы (устанавливают при сборке без дополнительных операций по обработке, без регулировок и подбора, т.е. только закрепляют).

— Неполная (ограниченная) взаимозаменяемость - при сборке требуется установка детали, либо узла только с определёнными размерами (размерами определённой группы) - групповая взаимозаменяемость, или требуется дополнительная обработка одного из элементов детали.

— Внешняя взаимозаменяемость - взаимозаменяемость по выходным данным узла: его присоединительным размерам и эксплуатационным параметрам (вышедший из строя подшипник можно заменить другим такого же типоразмера.

— Внутренняя взаимозаменяемость - взаимозаменяемость деталей, входящих в узел, или узлов, входящих в изделие (шарики в подшипнике качения).

— Функциональная взаимозаменяемость изделий гарантирует равноценное выполнение ими заранее оговоренных функций.

— Размерная (геометрическая) взаимозаменяемость - если в телевизоре сгорел кинескоп, то новый кинескоп устанавливают в старый корпус, на то же место (кинескоп обладает размерной взаимозаменяемостью).

Метод полной взаимозаменяемости целесообразен в массовом и серийном производствах при коротких размерных цепях и отсутствии жестких допусков на размер замыкающего звена.

Сборка методом неполной (частичной) взаимозаменяемости заключается в том, что допуски на размеры деталей, составляющих размерную цепь, преднамеренно расширяют для удешевления производства. Сборка методом неполной (частичной) взаимозаменяемости целесообразна в серийном и массовом производствах для многозвенных цепей.

Сборка методом групповой взаимозаменяемости заключается в том, что детали изготавливаются с расширенными полями допусков, а перед сборкой сопрягаемые детали сортируются на размерные группы для обеспечения допуска посадки, предусмотренного конструктором. Сборку деталей каждой группы ведут по методу полной взаимозаменяемости. Метод групповой взаимозаменяемости используют для достижения наиболее высокой точности сборки малозвенных размерных цепей.

Сборка методом регулирования заключается в том, что необходимая точность размера – замыкающего звена достигается путем изменения размера заранее выбранного компенсирующего звена. Сборка методом регулирования имеет ряд преимуществ: универсальность (метод применим независимо от числа звеньев в цепи, от допуска замыкающего звена и масштаба выпуска деталей), простота сборки при высокой ее точности, отсутствии пригоночных работ, возможность регулирования (отделения в процессе эксплуатации машин).

Сборка методом пригонки заключается в достижении заданной точности сопряжения путем снятия с одной из сопрягаемых деталей необходимого слоя материала, опиловкой, шабрением, притиркой или другим способом. Сборка методом пригонки трудоемка и целесообразна в единичном и мелкосерийном производстве.

Решение задачи

1 Решение задачи

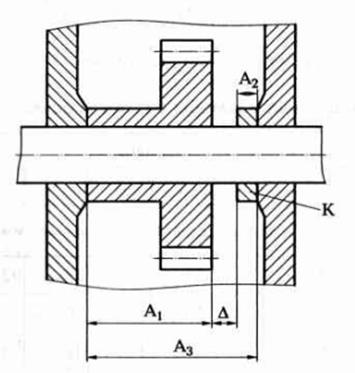

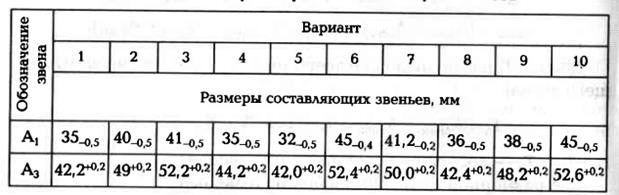

Составитъ сборочную размернyю цепь и определитъ толщину А компенсатора К (рис. 1), с помощью которого обеспечивают при сборке осевой зазор Δ=2,2…З,О мм. 3аданные размеры составляющих звеньев приведены в таблице (по вариантам).

Рис. 1. Сборочная единица с компенсатором

Последовательность сборки

Последовательность сборки изделия в основном определяется его конструкцией, компоновкой деталей и методами достижения требуемой точности. Простые сборочные единицы или изделия, как правило, имеют одновариантную последовательность ввода деталей в технологический процесс сборки; сложные – многовариантную. Общие указания по разработке последовательности сборки состоят в следующем:

1. Сборку следует начинать с установления на сборочном стенде и конвейере базовой детали, к которой последовательно присоединяются остальные детали.

2. При прочих равных условиях сборки следует начинать с деталей, имеющих размеры, входящие в качестве составляющих звеньев в ту размерную цепь, при помощи которой решается наиболее ответственная задача.

3. Последовательность сборки определяется возможностью и удобством присоединения деталей.

4. Каждая ранее смонтированная деталь или сборочная единица не должна мешать последующей сборке.

5. Детали или сборочные единицы, выполняющие наиболее ответственные функции желательно монтировать в первую очередь. То же самое относится к деталям и сборочным единицам, размеры которых являются общими звеньями нескольких параллельно связанных размерных цепей.

6. Необходимо по возможности исключить промежуточные сборки.

7. Необходимо обеспечить минимальное количество переустановок в процессе сборки.

Построение последовательности сборки изделия и его узлов разрабатывают технологические схемы сборки. Сборочные единицы изделия в зависимости от их конструкции могут составлять либо из отдельных деталей, либо из узлов и подузлов деталей. Различают подузлы первой, второй и более высоких ступеней. Подузел первой ступени входит непосредственно в состав узла; подузел второй ступени входит в состав подузла первой и т.д. Подузел последней ступени состоит только из отдельных деталей.

Технологические схемы составляют отдельно для общей сборки изделия и для сборки каждого из его узлов (подузлов).

Рассмотрим принцип составления технологических схем на примере сборки узла ступицы (рис. 1).

На технологических схемах сборки каждая деталь или сборочная единица обозначается прямоугольником (рис.2), разделенным на три части.

Рис. 1. Эскиз ступицы

1 – крышка, 2 – винт (4 шт.), 3 – кольцо стопорное, 4 – винт (4 шт.),

5 – фланец, 6 – прокладки, 7 – кольцо компенсационное, 8 – шкив,

9 – подшипник (2 шт.), 10 – кольцо уплотнительное, 11 – ступица,

12 – втулка

Рис. 2

В верхней части (1) указывается наименование элемента. В левой нижней части (2) его номер по позиции (рис.2), в правой нижней (3) их количество. Каждой сборочной единице или составной части изделия присваивается обозначение его базовой детали с добавлением символа “Сб”.

Базовым называется первичный элемент, с которого начинается сборка. Базовой может быть как деталь, так и сборочная единица.

Разработка технологической схемы сборки начинают с определения базовой детали (или сборочной единицы) и деления изделия сборочной единицы и детали. От прямоугольника с изображением базового элемента до прямоугольника, изображающего готовое изделие (или сборочную единицу), проводится горизонтальная линия. Над ней располагают в порядке последовательности сборки прямоугольники, условно обозначающие сборочные единицы. Для каждой сборочной единицы (первого, второго и более высокого порядка) могут быть построены аналогичные схемы (рис.3).

Технологическая схема сборки ступицы

Рис. 3

Технологическая схема сборки является основой для проектирования технологического процесса сборки. После разработки схем сборки устанавливают состав необходимых сборочных регулировочных, пригоночных, подготовительных и сборочных работ и определяют содержание технологических операций и переходов, производят нормирование сборочных работ.

Маршрутный технологический процесс сборки ступицы представлен в таблице 1.

Таблица 1

| Номер операции | Наименование операции | Содержание операции по переходам |

| Сборка шкива (сб. 8) | 1. Закрепить шкив (дет.8) в приспособлении. 2. Установить уплотнительное кольцо (дет. 10) 3. Смазать и установить подшипник (дет. 9) 4. Протереть и установить втулку (дет. 12) 5. Смазать и установить подшипник (дет. 9) | |

| Установка шкива (сб. 8) | 1. Закрепить ступицу (дет. 11) в приспособлении. 2. Установить шкив (дет. 8) на ступицу (дет. 11) 3. Протереть и установить кольцо компенсационное (дет.7) 4. Установить кольцо стопорное (дет. 3) 5. Установить прокладку (дет. 6) | |

| Сборка фланца (сб. 5) | 1. Закрепить фланец (дет.5) в приспособлении 2. Установить крышку (дет. 1) 3. Закрепить крышку (дет. 1) винтом (дет. 2) | |

| Установка фланца (сб. 5) | 1. Установить фланец (сб. 5) 2. Закрепить фланец (сб. 5) винтами (дет.4) | |

| Контрольная | 1. Проверить легкость вращения шкива (сб. 5) 2. Проверить биение поверхности А относительно поверхности Б. |

КОНТРОЛЬНЫЕ ВОПРОСЫ

1) Какие исходные данные и материалы требуются для разработки технологии сборки?

2) Дайте определение основных понятий “форма” и “виды” сборки, “виды соединений”.

3) В чем заключается преимущество каждого метода сборки?

4) Дайте определения понятий “деталь”, “сборочная единица”, “узел”, и “подузел”, “комплекс”, “комплект”.

5) Что содержит и как строится схема сборки?