Общие сведения о лабораторной работе и установке

В данной работе проводится легирование кремниевых пластин бором с использованием маски из оксида кремния, созданной ранее при выполнении работ «Термическое окисление кремния» и «Фотолитография». Диффузия осуществляется в двухстадийном варианте в проточной системе в однотемпературной печи СДО 125/4А. основным источником примеси при загонке служит слой боросиликатного стекла, создаваемого на кремнии в окислительной атмосфере с помощью параллельных источников в виде стеклокерамических пластин, содержащих BN, B2O3, SiO2, Al2O3, MgO. Используемая в работе установка описана в отдельно оформленной инструкции «Установка окисления и диффузии».

Кроме того, в порядке контроля результатов загонки и разгонки выполняются работы «Измерение поверхностного сопротивления» и «Определение глубины залегания электронно-дырочных переходов», а также производятся расчеты распределения примеси и условий диффузии по разным схемам в соответствии с выданными преподавателем заданиями и «Методическими указаниями по расчетам диффузионных процессов».

Порядок выполнения работы

1. Подготовить и провести загонку, для чего:

1.1. Включить регулятор температуры РЕПИД и нагреватели камеры загонки печи СДО 125/4А, проверив предварительно надежность заземления и исходные положения органов настройки и управления. В регуляторе температуры на всех трех каналах рукоятки потенциометров должны стоять на отметках «3» (диап.пропорц.»), «5»(«настройка»), «0»(«смещение»), переключатель «огр.темп.откл.» должен быть в положении «огр.темп.», а на блоках задания температуры должны быть выставлены заранее подобранные (сообщаются преподавателем) напряжении\, соотвествующие требуемой температуре в камере загонки. Все остальные переключатели печи должны находиться в положении «откл.».

После выхода печи на заданный температурный режим, для чего требуется около двух часов, рукоятками «смещение» установить ток управления 0,4-0,5 мА.

1.2. Подготовить (очистить) кремниевые подложки к диффузии, поместить рабочей стороной вниз в специальную кассету и перенести ее в загрузочный бокс установки диффузии.

1.3. Включить систему обеспылевания воздуха и освещения загрузочного бокса.

1.4. Открыть баллоны с газами, необходимыми для проведения загонки. С помощью редуктора давления и клапана ротаметра установить нужный расход кислорода в камере загонки.

1.5. Поместить в прорези и кварцевой лодочки пластины-источники и кремниевые подложки, чередуя их между собой и располагая параллельно на расстоянии нескольких миллиметров друг от друга. Подложки становятся в прорези попарно, нерабочими сторонами внутрь, друг к другу.

Ввести лодочку в камеру загонки в крайнюю низкотемпературную зону печи и после пятиминутной выдержки в этой области переместить лодочку в центральную, рабочую зону, начав с этого момента отсчет времени загонки

1.6. Если режимом диффузии предусмотрено изменение в процессе загонки параметров газовой фазы в рабочей камере, то в нужные моменты времени произвести эти изменения, пользуясь соответствующими редукторами давления, ротаметрами и встроенными в них клапанами.

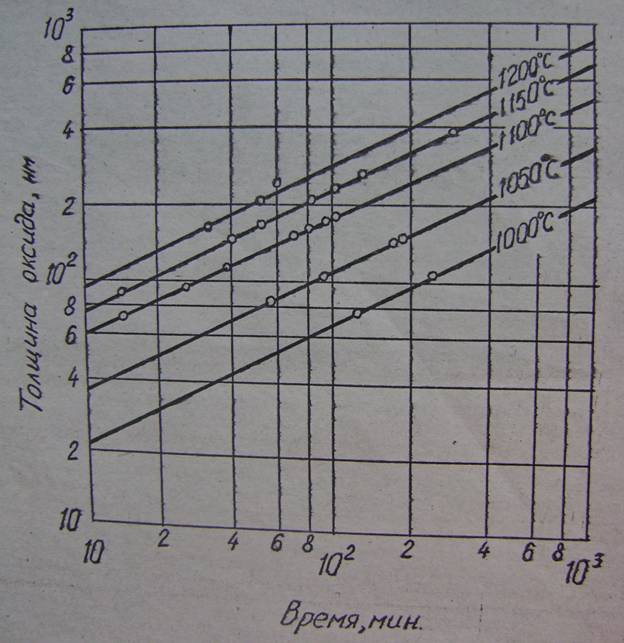

1.7. Проверить, обеспечит ли оксидная маска на подложке надежное маскирование в течение планируемого времени загонки. Для этого по графикам, приведенным на рис.1, определяется предельная длительность надежного маскирования образца оксидом кремния известной толщины в условиях загонки. Толщина маскирующего слоя оксида на подложке должна быть найдена ранее при выполнении работы «Определение толщины диэлектрических пленок цветовым методом». При необходимости, по согласованию с преподавателем время загонки уменьшается с целью приведения его в соответствие с маскирующей способностью пленки на подложке.

1.8. По завершении загонки выключить печь (общее питание печи, регулятор РЕПИД), выдвинуть лодочку в низкотемпературную зону печи и через пять минут переместить ее в холодную часть реактора. После полного остывания пластин переложить их в кассету. По указанию преподавателя охлаждение пластин может производиться в центральной зоне вместе с выключенной печью.

1.9. Выключить систему обеспылевания воздуха и освещение бокса, закрыть баллоны, редуктора давления и клапаны.

2. Обследовать образец после загонки:

2.1. Внимательно осмотреть подложку и результаты осмотра занести в свой рабочий журнал, отметив,прежде всего, неоднородности слоя текла на образце.

2.2. Снять с подложки боросиликатное стекло, Si-B – фазу и оксид кремния.

2.3. Измерить четырехзондовым методом поверхностное сопротивление в 5-7 точках образца, в т.ч. на участках, легированных бором и на участках, которые при загонке были защищены маской. Поверхностное сопротивление рассчитывается по формуле

RS = 4,53*(U/I),

где RS - поверхностное сопротивление, Ом;

U – падение напряжения между средними зондами, В;

I – сила тока, текущего через образец между крайними зондами, А.

Установка и методика измерений поверхностного сопротивления те же, что и при измерении удельного сопротивления.

По найденному экспериментально поверхностному сопротивлению диффузионного слоя уточняются его параметры – поверхностная концентрация примеси и ее количество в слое. С их помощью производится корректировка условий разгонки с целью получения требуемой диффузионной структуры или рассчитываются параметры этой структуры по известным условиям загонки и разгонки (в соответствии с расчетными заданиями и календарным графиком выполнения работ).

3. Подготовить и провести разгонку, для чего:

3.1. Включить регулятор температуры и нагреватели камеры разгонки (включение и подготовка к нему осуществляются так же, как и при загонке, см. п.1.1).

3.2. Очистить пластины перед разгонкой и перенести их в кассете в загрузочный бокс установки диффузии.

3.3. Включить систему обеспылевания воздуха и освещение загрузочного бокса, открыть нужные баллоны и установить требуемые расходы газов в камере разгонки.

3.4. Поместить пластины в кварцевую лодочку и ввести ее в камеру разгонки. После пятиминутной выдержки в низкотемпературной зоне печи переместить лодочку в центральную зону и начать отсчет времени разгонки.

3.5. По истечении запланированного времени разгонки выключить печь, переместить в два этапа (с пятиминутной выдержкой в низкотемператуной зоне печи) лодочку из центральной зоны в холодную часть реактора и после полного остывания перенести пластины в кассету. По указанию преподавателя лодочка с пластинами может быть оставлена для остывания в центральной зоне выключенной печи.

3.6. Выключить систему обеспылевания воздуха, освещение бокса, закрыть баллоны, редуктора давления и клапаны.

4. Определить толщину дырочного слоя, созданного в электронной подложке двухстадийной диффузией бора:

4.1. Снять с поверхности образца оксидную пленку.

4.2. Скрайбированием отделить от пластины контрольную часть.

4.3. Методом сферического шлифа определить глбину залегания электронно-дырочного перехода в нескольких точках контрольной части подложки. Методика определения изложена в отдельно оформленных методических указаниях к лабораторной работе «Определение глубины залегания электронно-дырочных переходов».

Примечание. Конкретные условия проведения различных операций и составы используемых при этом рабочих растворов задаются преподавателем.

Составление отчета

Отчет должен содержать:

1. Краткое изложение сущности, достоинств и недостатков диффузионного легирования кремния, способов его осуществления при использовании наиболее важных источников примеси.

2. Краткое описание установки диффузии.

3. Методику подготовки и проведения загонки и разгонки с указанием использованных рабочих режимов, реагентов, источников примеси и т.п.

4. Результаты проверки возможности надежного маскирования кремниевой подложки пленкой оксида на ее поверхности при загонке.

5. Результаты обследования образцов на разных этапах выполнения работы (внешний вид, в т.ч. цвет и видимые дефекты на разных участках, поверхностные сопротивления, глубина залегания перехода и др.).

6. Анализ результатов и выводы. Здесь необходимо, в частности, сравнить поверхностное сопротивление на разных участках образца до и после загонки и объяснить его изменение при проведении диффузии, сравнить экспериментально определенное значении глубины залегания перехода с результатами расчетов по разным моделям и т.д.

7. Краткое изложение сущности использованных методов, аппаратурного оформления и методик определения поверхностного сопротивления и глубины залегания электронно-дырочного перехода. Эта часть, так же как и все расчеты диффузионных процессов могут быть оформлены в виде отдельных отчетов.

Список литературы

1. Курносов А.И., Юдин В.В. Технология производства полупроводниковых приборов и интегральных микросхем.-М.: Высшая школа,1986 г.

2. Пичугин И.Г., Таиров Ю.М. Технология полупроводниковых приборов.-М.: Высшая школа,1984.

Рис. 1. Толщина оксида кремния, необходимая для надежного маскирования образца при диффузии бора в зависимости от времени маскирования.