Содержание

ВВЕДЕНИЕ………………………………………………………………………..3

Глава 1 Волокнистые фильтры…………………………………………………...6

1.1 Волокнистые фильтры тонкой очистки…………………………….…...10

1.2 Глубокие фильтры…………………………………………………….......16

Глава 2 Воздушные фильтры…………………………………………………...19

2.1 Воздушные фильтры I и II класса………………………………………..21

2.2 Ячейковые фильтры………………………………………………………24

2.3 Самоочищающиеся масляные фильтры………………………………....27

2.4 Рулонные фильтры………………………………………………………..30

Заключение……………………………………………………………………….32

Список литературы………………………………………………………………34

ВВЕДЕНИЕ

В основе работы пористых фильтров всех видов лежит процесс фильтрации газа через пористую перегородку — фильтрующую среду, в ходе которого твердые или жидкие частицы, взвешенные в газе, задерживаются в ней, и газ полностью проходит сквозь нее.

Применяемые фильтрующие пористые перегородки по своей структуре весьма разнообразны, но в большинстве своем они состоят из волокнистых или зернистых элементов, которые условно могут быть разделены на следующие типы.

Гибкие пористые перегородки:

а) тканевые материалы из природных, синтетических и минеральных волокон;

б) нетканые волокнистые материалы (войлоки, клееные и иглопробивные материалы, бумага, картон, волокнистые маты);

в) ячеистые листы (губчатая резина, пенополиуретан, мембранные фильтры).

Полужесткие пористые перегородки — слои волокон, стружка, вязаные сетки, расположенные на опорных устройствах или зажатые между ними.

Жесткие пористые перегородки:

а) зернистые материалы—пористая керамика и пластмасса,

спеченные или спрессованные порошки металлов (металлокерамика), пористые стекла, углеграфитовые материалы и др.;

б) волокнистые материалы — сформированные слои из стеклянных и металлических волокон;

в) металлические сетки и перфорированные листы.

Зернистые слои:

а) неподвижные, свободно насыпанные материалы;

б) периодически или непрерывно перемещающиеся материалы.

Поток аэрозоля в объеме фильтрующего материала многократно дробится на мелкие струйки, которые непрерывно сливаются, обтекая отдельные элементы (волокна или зерна), что способствует приближению взвешенных частиц к поверхности элементов или пор, их осаждению на них и удержанию силами адгезии.

В фильтрах уловленные сухие частицы накапливаются в порах или образуют пылевой слой на поверхности перегородки, и таким образом сами становятся для вновь поступающих частиц частью фильтрующей среды. Однако по мере накопления частиц размер пор и общая пористость перегородки неизбежно уменьшаются, а сопротивление движению газов возрастает; поэтому в определенный момент возникает необходимость разрушения и удаление пылевого осадка (для снижения перепада давления и сохранения начальной скорости фильтрации). В ряде случаев требуется замена забитого пылью фильтра или переснаряжение его новыми фильтрующими материалами. Таким образом, процесс фильтрования в большинстве случаев предусматривает периодическую регенерациюцию фильтров. При улавливании жидких частиц накапливающаяся жидкость может удаляться из пористой перегородки самопроизвольно, т. е. фильтр подвергается саморегенерации.

Современные фильтры в зависимости от назначения и величин входной и выходной концентраций улавливаемой дисперсной фазы условно разделяют на три класса.

Фильтры тонкой очистки (высокоэффективные или абсолютные фильтры) — предназначены для улавливания с высокой эффективностью (обычно выше 99%) в основном субмикронных частиц из промышленных газов и воздуха при низком ной концентрации (менее 1 мт/м3) и малой скорости филь (менее 10 см/с). Такие фильтры применяют для улавливания особо токсичных частиц, а также для ультратонкой очистки воздуха при проведении некоторых технологических процессов или в особо чистых помещениях, в которых воздух служит рабочей средой; обычно эти фильтры не подвергаются регенерации.

Фильтры для очистки атмосферного воздуха (воздушные фильтры)—используются в системах приточной вентиляции и кондиционирования воздуха. Они рассчитаны на работу при концентрации пыли менее 50 мг/м3, часто при высокой скорости фильтрации (до 2,5—3 м/с). Фильтры этого класса бывают нерегенерируемые, а также периодически или непрерывно регенерируемые.

Промышленные (тканевые, зернистые, грубоволокнистые) фильтры применяются для очистки промышленных газов в основном с высокой концентрацией дисперсной фазы (до 60 г/м3). Для периодического или непрерывного удаления накапливающейся в фильтрующей перегородке пыли фильтры этого класса имеют устройства для регенерации, позволяющие поддерживать производительность на заданном уровне и возвращать ценные продукты в производство; фильтры этого класса нередко являются составной частью технологического оборудования.

Цель работы: изучить волокнистые фильтры, их характеристики, применяемые материалы; воздушные фильтры первого и второго классов, а так же ячейковые, самоочищающиеся и рулонные.

Задачи: собрать нужную информацию из различных источников (книги, учебные пособия, интернет); провести анализ информации и выбрать интересующие данные; классифицировать источники.

Глава 1 Волокнистые фильтры

Волокнистые фильтры (набивные, маты, из картона, бумаги и др.) представляют собой слои различной толщины, в которых более или менее однородно распределены волокна. Это фильтры объемного действия, так как они рассчитаны на улавливание и накапливание частиц преимущественно по всей глубине слоя. Сплошной слой пыли образуется только на поверхности наиболее плотных материалов, обычно при фильтрации относительно крупных частиц и к концу службы фильтра.

Волокнистые фильтры используют при концентрации дисперсной твердой фазы 0,5—5 мг/м3 и только некоторые виды регенерируемых грубоволокнистых фильтров экономически целесообразно применять при концентрации 5—50 мг/м3. При таких концентрациях основная доля частиц обычно имеет размеру менее 5-10 мкм, значительную долю составляют субмикронные частицы.

Для фильтров используют естественные или специально получаемые волокна толщиной от 0,01 до 100 мкм, а также их смеси. Толщина фильтрующих сред составляет от десятых долей миллиметра (бумага) до двух метров (многослойные глубокие насадочные фильтры долговременного использования).

Волокнистые фильтры, применяемые для улавливания твердых или жидких частиц из газов и воздуха во время проведения технологических процессов или выбрасываемых в атмосферу, называют промышленными, в отличие от воздушных, предназначенных для очистки атмосферного воздуха от пыли в системах приточной вентиляции.

Различают следующие виды промышленных волокнистых фильтров:

1) сухие — тонковолокнистые, электростатические глубокие, фильтры предварительной очистки (предфильтры);

2) мокрые — сеточные, самоочищающиеся, с периодическим или непрерывным орошением.

Теоретические и экспериментальные исследования процесса фильтрации направлены на установление зависимостей эффективности улавливания частиц и аэродинамического сопротивления от структурных характеристик пористых перегородок, свойств улавливаемых частиц и режима течения газа. Процесс фильтрации состоит из двух стадий. На первой начальной стадии (стационарная фильтрация) уловленные частицы практически не изменяют структуры фильтра во времени. На второй стадии процесса (нестационарная фильтрация) в фильтре происходят непрерывные структурные изменения вследствие накопления уловленных частиц в значительных количествах. В соответствии с этим все время изменяются эффективность очистки и сопротивление, что осложняет течение процесса фильтрации и связанные с этим расчеты. Вторичные процессы многообразны по своей природе и сложны, поэтому они менее изучены, хотя применительно к промышленным условиям они имеют определяющее значение вследствие кратковременности первой стадии.

Теория фильтрации разработана в основном применительно к волокнистым материалам с более или менее упорядоченным расположением волокон. Для большинства выпускаемых промышленностью материалов полученные теоретические зависимости применимы только с использованием поправочных коэффициентов.

Для аналитического определения эффективности волокнистого фильтра широко используют развитый Лангмюром метод изолированного цилиндра, заключающийся в том, что фильтр рассматривается как однородная система, состоящая из отдельных волокон, расположенных перпендикулярно потоку, достаточно далеко друг от друга. Сначала рассматривают гидродинамику обтекания изолированного цилиндра и, решая уравнения движения частиц по линиям тока, рассчитывают эффективность осаждения частиц на нем под действием различных механизмов. Для использования полученных закономерностей при работе с волокнистыми фильтрами, у которых поле скоростей вокруг волокон отличается от поля скоростей вокруг цилиндра вследствие взаимного влияния соседних волокон, вводят эмпирические поправки, учитывающие эффективный размер волокон, определяемый из экспериментальных значений сопротивления фильтров.

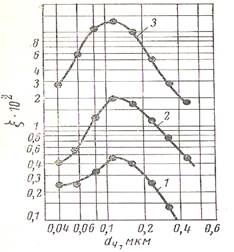

Основной механизм улавливания частиц в волокнистых фильтрах в значительной мере определяют размеры частиц. Для частиц размером менее 0,3 мкм преобладает диффузионное осаждение, для более крупных все большую роль начинают играть эффекты касания и инерции. При фильтрации полидисперсного аэрозоля, таким образом, всегда есть частицы, величина проскока которых имеет максимальное значение (рис. 1). Именно на улавливание максимально проникающих частиц рассчитываются высокоэффективные тонковолокнистые фильтрующие материалы, так как тем самым гарантируется более эффективное осаждение частиц всех других размеров.

Из рис. 1 видно, что с увеличением скорости фильтрации максимум проскока смещается в сторону частиц меньших размеров.

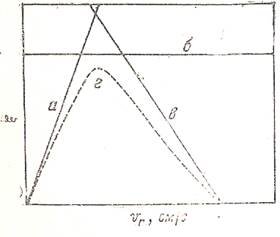

Скорость фильтрации оказывает противоположное влияние на диффузионное и инерционное осаждение частиц (рис. 2). Как показывает кривая эффективности существует критическая скорость, при которой наблюдается максимальный проскок.

Скорость фильтрации оказывает противоположное влияние на диффузионное и инерционное осаждение частиц (рис. 2). Как показывает кривая эффективности существует критическая скорость, при которой наблюдается максимальный проскок.

Рисунок 1 – Зависимость коэффициента проскока частиц от их размера для фильтра из нитей диаметром 0,86мкм при различных скоростях фильтрации (см/с): 1 – 2,5; 2 – 5,0; 3 – 20.

Рисунок 2 – Влияние различных эффектов осаждения частиц на кривую зависимости коэффициента проскока от скорости потока: а – диффузия; б – касание; в – инерция; г – суммарная.

Толщина волокон также оказывает определяющее влияние на процесс осаждения частиц по всем рассмотренным механизмам осаждения.

С увеличение плотности упаковки волокон в фильтре эффективность улавливания частиц за счет эффектов инерции и касания существенно возрастает, однако диффузионное осаждение при этом изменяется незначительно.