КУРСОВАЯ РАБОТА ПО ДИСЦИПЛИНЕ

| Технические измерения | |

Студент группы ТСБО-01-17 Баянов Э.И.

(учебная группа) (Фамилия И.О. студента)

Руководитель курсовой работы К.т.н., доцент Замятин А.В.

(Фамилия И.О. должность, звание, ученая степень)

«Допущен к защите» «» 2018 г.

(подпись руководителя)

Работа защищена с оценкой

(подпись руководителя)

Москва 2018 г.

| ||

| МИНОБРНАУКИ РОССИИ | ||

| Федеральное государственное бюджетное образовательное учреждение высшего образования «МИРЭА – Российский технологический университет» РТУ МИРЭА | ||

| Физико-технологический институт | ||

| Кафедра метрологии и стандартизации |

Задание

На выполнение курсового проекта (работы) по дисциплине

Технические измерения

Тема курсового проекта (работы) Нормирование точности при контроле допусков геометрических размеров

(наименование темы)

Студент Баянов Э.И. Группа ТСБО-01-17

1) Исходные данные: Задача №1 D=16, посадка  , задача №2 чертёж детали, размеры А1=39, А2=3, A3=10 и A4=11, Aдопуска TA1=h8, TA2=K7, TA3=p6 и TA4=H8, задача №3 х1=117,,х2=118, х3=118, х4=117, х5=117, х6 =118, х7 =117 и Pq=0,999

, задача №2 чертёж детали, размеры А1=39, А2=3, A3=10 и A4=11, Aдопуска TA1=h8, TA2=K7, TA3=p6 и TA4=H8, задача №3 х1=117,,х2=118, х3=118, х4=117, х5=117, х6 =118, х7 =117 и Pq=0,999

2) Перечень вопросов, подлежащих разработке: 1.Что такое поверочная схема, где и как она применяется? 2.Как устроен и где применяется индикатор часового типа? 3. Перечислите комплексные показатели точности передачи (колеса) по норме кинематической точности, обозначьте на чертеже точность скоростной передачи.

Срок представления к защите курсового проекта (работе): до 7.12.2018 г.

Задание на курсовой 26.09.2018

Проект (работу) выдал Доцент каф.ФТ-5 Замятин А.В.

(Ф.И.О. руководителя) (подпись руководителя)

Задача №1

Исходные данные:

D= 16

Решение:

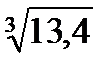

Отверстие Ø16 E9

Вал Ø16 h8

Номинальный Ø16

Dmin=10

Dmax=18

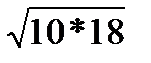

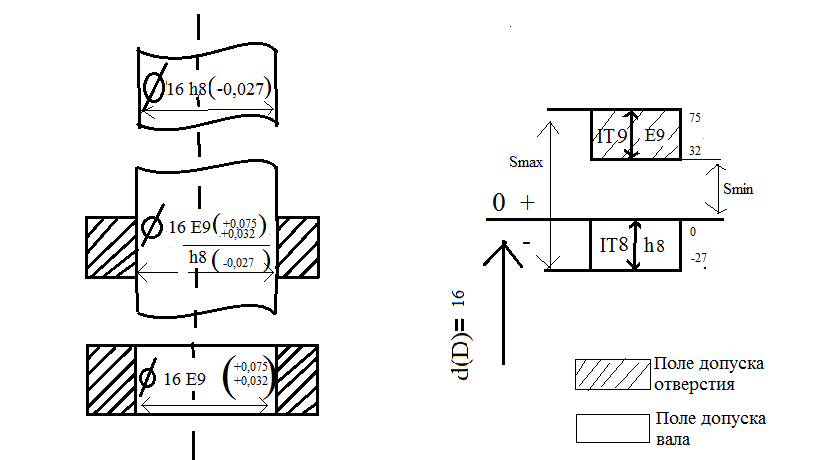

Dc=  =

=  =13,4

=13,4

i = 0,45

i = 0,45  + 0,001 ∙ 13,4 = 1,0799 мкм

+ 0,001 ∙ 13,4 = 1,0799 мкм

a можно узнать из таблицы 1.1

Таблица 1.1- квалитеты

| q – квалитет | |||||

| а |

Допуск отверстия IТ9 = а ∙ i = 40 ∙ 1,08= 43,2 мкм.

Допуск вала IТ8 = а ∙ i = 25 ∙ 1,08= 27 мкм.

EI=+32 по таблице 1.2

Таблица 1.2- Основные отклонения размеров отверстий и валов, предназначенных для переходных посадок

| Интервалы номинальных размеров, мм свыше до | Верхнее отклонение валов со знаком – («минус») | ||||||||||||||

| a | b | c | cd | d | e | ef | f | fg | g | h | |||||

| Нижнее отклонение отверстий со знаком + («плюс») | |||||||||||||||

| A | B | C | CD | D | E | EF | F | FG | G | H | |||||

| 1 3 | |||||||||||||||

| 3 6 | |||||||||||||||

| 6 10 | |||||||||||||||

| 10 14 | - | - | - | ||||||||||||

| 14 18 | |||||||||||||||

| 18 24 | - | - | - | ||||||||||||

| 24 30 | |||||||||||||||

| 30 40 | - | - | - | ||||||||||||

| 40 50 | |||||||||||||||

| 50 65 | - | - | - | ||||||||||||

| 65 80 | |||||||||||||||

| 80 100 | - | - | - | ||||||||||||

| 100 120 | |||||||||||||||

| 120 140 | - | - | - | ||||||||||||

| 140 160 | |||||||||||||||

| 160 180 | - | - - | - | - | - | - | - | - | |||||||

| 180 200 | - | - | - | ||||||||||||

| 200 225 | |||||||||||||||

| 225 250 | |||||||||||||||

| 250 280 | - | - | - | ||||||||||||

| 280 315 | |||||||||||||||

| 315 350 | - | - | - | ||||||||||||

| 350 400 | |||||||||||||||

| 400 450 | - | - | - | ||||||||||||

| 450 500 | |||||||||||||||

ЕS = ЕI + IТ 9 = +32 +43 = +75 мкм.

Полученные значения допуска сравниваем со значением допуска, приведенного в табл. 1.2

Таблица 1.3- Квалитеты от интервалов номинальных рзмеров

| Интервалы номинальных размеров, мм свыше до до | Квалитеты | |||||||||

| 1 3 3 6 6 10 10 18 18 30 30 50 50 80 80 120 120 180 180 250 250 315 315 400 400 500 |

es=EI=+32

ei = es – IT 8 = 0 – 27 = –27 мкм.

S max= ES – ei = +75 –(–27) =102 мкм

S min = EI – es =+32 – 0 = 32 мкм,

TS = S max – S min = 102 – 32 = 70 мкм

Таблица 1.4- Результаты измерений

| Отклонения, мкм | Допуски, мкм | Зазоры, натяги, мкм | ||||||||

| ES | EI | es | ei | IT 9(TD) | IT 8(Td) | TS | S max | S min | N max | N min |

| +75 | +32 | – 27 | - | - |

Рисунок.1.2 Схема ПДО и ПДВ

Рисунок.1.1 ПДО и ПДВ

ВЫВОД: заданная посадка является посадкой с зазором в системе вала. Данная посадка является посадкой предпочтительного применения.

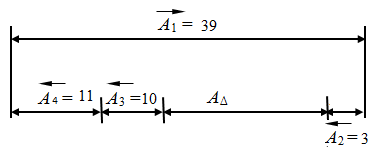

Задача №2

Исходные данные:

A1=39

A2=3

A3=10

A4=11

TA1=h8

TA2=K7

TA3=p6

TA4=H8

Решение: A4 A3 A2

Решение: A4 A3 A2

А1

Рисунок. 3.1 Эскиз изделия

Рисунок.2.2 Размерная цепь

AΔ =  1 - (

1 - ( 2 +

2 +  3 +

3 +  4)=39-(3+10+11)=15мм

4)=39-(3+10+11)=15мм

Для того чтобы найти значение EI1,ES2,es3,еi4 и TAj воспользуемся таблицами №2.1;№2.2;№2.3.

Таблица 2.1- таблица квалитетов

| Интервалы номинальных размеров, мм свыше до до | Квалитеты | |||||||||

| 1 3 3 6 6 10 10 18 18 30 30 50 50 80 80 120 120 180 180 250 250 315 315 400 400 500 |

Таблица 2.2-Основные отклонения размеров отверстий и валов, предназначенных для посадок с зазором (все квалитеты)

| Интервалы номинальных размеров, мм свыше до | Верхнее отклонение валов со знаком – («минус») | ||||||||||||||

| a | b | c | cd | d | e | ef | f | fg | g | h | |||||

| Нижнее отклонение отверстий со знаком + («плюс») | |||||||||||||||

| A | B | C | CD | D | E | EF | F | FG | G | H | |||||

| 1 3 | |||||||||||||||

| 3 6 | |||||||||||||||

| 6 10 | |||||||||||||||

| 10 14 | - | - | - | ||||||||||||

| 14 18 | |||||||||||||||

| 18 24 | - | - | - | ||||||||||||

| 24 30 | |||||||||||||||

| 30 40 | - | - | - | ||||||||||||

| 40 50 | |||||||||||||||

| 50 65 | - | - | - | ||||||||||||

| 65 80 | |||||||||||||||

| 80 100 | - | - | - | ||||||||||||

| 100 120 | |||||||||||||||

| 120 140 | - | - | - | ||||||||||||

| 140 160 | |||||||||||||||

| 160 180 | - | - - | - | - | - | - | - | - | |||||||

| 180 200 | - | - | - | ||||||||||||

| 200 225 | |||||||||||||||

| 225 250 | |||||||||||||||

| 250 280 | - | - | - | ||||||||||||

| 280 315 | |||||||||||||||

| 315 350 | - | - | - | ||||||||||||

| 350 400 | |||||||||||||||

| 400 450 | - | - | - | ||||||||||||

| 450 500 | |||||||||||||||

Таблица 2.3- Основные отклонения размеров отверстий и валов, предназначенных для переходных посадок

| Интервалы номин. размеров, мм св. до | Нижнее отклон. валов ei | Верхнее отклонение отверстий ES | ||||||||||||||||||||||

| j | k | m | n | J | K | M | N | |||||||||||||||||

| Квалитеты | ||||||||||||||||||||||||

| 5-6 | 4-7 | все | все | |||||||||||||||||||||

| 1 3 | –2 | –4 | +2 | +4 | +2 | +4 | +6 | –2 | –2 | –2 | –4 | –4 | –4 | |||||||||||

| 3 6 | –2 | –4 | +1 | +4 | +8 | +5 | +6 | +10 | +2 | +3 | +5 | –1 | +2 | –5 | –4 | –2 | ||||||||

| 6 10 | –2 | –5 | +1 | +6 | +10 | +5 | +8 | +12 | +2 | +5 | +6 | –3 | +1 | –7 | –4 | –3 | ||||||||

| 10 18 | –3 | –6 | +1 | +7 | +12 | +6 | +10 | +15 | +2 | +6 | +8 | –4 | +2 | –9 | –5 | –3 | ||||||||

| 18 30 | –4 | –8 | +2 | +8 | +15 | +8 | +12 | +20 | +2 | +6 | +10 | –4 | +4 | –11 | –7 | –3 | ||||||||

| 30 50 | –5 | –10 | +2 | +9 | +17 | +10 | +14 | +24 | +3 | +7 | +12 | –4 | +5 | –12 | –8 | –3 | ||||||||

| 50 80 | –7 | –12 | +2 | +11 | +20 | +13 | +18 | +28 | +4 | +9 | +14 | –5 | +5 | –14 | –9 | –4 | ||||||||

| 80 120 | –9 | –15 | +3 | +13 | +23 | +16 | +22 | +34 | +4 | +10 | +16 | –6 | +6 | –16 | –10 | –4 | ||||||||

| 120 180 | –11 | –18 | +3 | +15 | +27 | +18 | +26 | +41 | +4 | +12 | +20 | –8 | +8 | –20 | –12 | –4 | ||||||||

| 180 250 | –13 | –21 | +4 | +17 | +31 | +22 | +30 | +47 | +5 | +13 | +22 | –8 | +9 | –22 | –14 | –5 | ||||||||

| 250 315 | –16 | –26 | +4 | +20 | +34 | +25 | +36 | +55 | +5 | +16 | +25 | –9 | +9 | –25 | –14 | –5 | ||||||||

| 315 400 | –18 | –28 | +4 | +21 | +37 | +29 | +39 | +60 | +7 | +17 | +28 | –10 | +11 | –26 | –16 | –5 | ||||||||

| 400 500 | –20 | –32 | +5 | +23 | +40 | +33 | +43 | +66 | +8 | +18 | +29 | –10 | +11 | –27 | –17 | –6 | ||||||||

Таблица 2.4- результаты измерений

| Звено А | Размер звена, мм | Отклонение звеньев, мкм | Допуск звеньев, мкм | Координата середины поля допуска, мкм Ec (Aj) | |||

| Es (Aj) | Ei (Aj) | TAj | (TAj)2 | ||||

| A 2 A3 A4 | Уменьшающие звенья | -5 19.5 13.5 | |||||

| +24 +27 | -10 +15 | ||||||

| A 1 | Увеличивающее звено | -19.5 | |||||

| -39 | |||||||

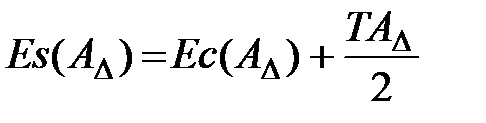

Находим координаты середины поля допуска по формуле:

Ec( 1) =

1) =  (-39+0)= -19,5

(-39+0)= -19,5

Ec( 2) =

2) =  (-10+0)=-5

(-10+0)=-5

Ec( 3) =

3) =  (24+15)=19,5

(24+15)=19,5

Ec( 4) =

4) =  (27+0)= 13,5

(27+0)= 13,5

Ec (A Δ) =Ec( 1) – (Ec(

1) – (Ec( 2) + Ec(

2) + Ec( 3) +Ec(

3) +Ec( 4) = -19,5– (-5+19,5+13,5)= -47,5мкм

4) = -19,5– (-5+19,5+13,5)= -47,5мкм

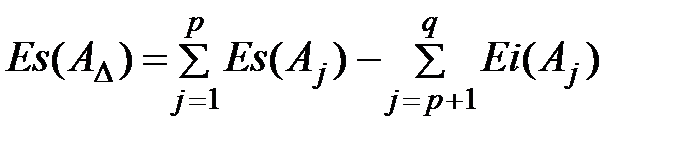

2.1. Определение поля допуска замыкающего звена методом полной взаимозаменяемости

TAΔ =  1 +

1 +  2 +

2 +  3 +

3 +  4 =10+9+27+39 = 85мкм

4 =10+9+27+39 = 85мкм

= -47,5 +

= -47,5 +  = -5мкм

= -5мкм

= -47,5 -

= -47,5 -  = -90мкм

= -90мкм

Проверяем правильность решения задачи по формулам:

=-39-51= -90мкм

=-39-51= -90мкм

=0-5 = -5мкм

=0-5 = -5мкм

В результате размер замыкающего звена равен

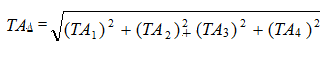

2.2. Определение поля допуска замыкающего звена вероятностным методом.

TA Δ =49,3

Предельные отклонения замыкающего звена, рассчитываем по формулам:

=-47,5+24,65 = -22,85мкм

=-47,5+24,65 = -22,85мкм

=-47,5 –24,65 =-72,15мкм

=-47,5 –24,65 =-72,15мкм

Проверяем правильность вычислений:

TA Δ =ES(A Δ ) - EI (A Δ) = -22,85+72,15=49,3

Расчеты верны. Размер замыкающего звена

ВЫВОД: При теоретико-вероятностном методе при незначительном риске Р = 0,27 % поля допусков составляющих звеньев могут быть расширены почти в два раза по сравнению с допусками, полученными при решении задачи методом полной взаимозаменяемости. Следовательно, стоимость изготовления изделия при теоретико-вероятностном методе резко снижается.

Задача №3:

Исходные данные:

X1=117

X2=118

X3=118

X4=117

X5=117

X6=118

X7=117

Pq=0,999

Решение:

Для решения данной задачи понадобиться таблица №3.1

Таблица 3.1 -Таблица коэффициента Стьюдента

| Число измерений | Значение tp при доверительной вероятности | ||||||

| 0,8 | 0,9 | 0,95 | 0.98 | 0,99 | 0,995 | 0,999 | |

| 3,08 1,89 1,64 1,53 1,48 1,44 1,42 1,40 1,38 | 6,31 2,92 2,35 2,13 2,02 1,94 1,90 1,86 1,83 | 12,71 4,30 3,18 2,78 2,57 2,45 2,37 2,31 2,26 | 31,82 6,97 4,54 3,75 3,37 3,14 3,00 2,90 2,82 | 63,66 9,93 5,84 4,60 4,03 3,71 3,50 3,36 3,25 | 126,32 14,09 7,45 5,60 4,77 4,32 4,03 3,83 3.69 | 336,62 31,60 12,94 8,61 6,86 5,96 5,41 5.04 4,78 |

Выборка случайной величины Х обрабатывается по следующим формулам

mx* =

S x* =

Δ x = 2 tp S x*

mx* =  ,

,

где n – число элементов выборки, tp – коэффициент Стьюдента (таблица 3.1).

Для удобств расчета составим таблицу 3.2

Таблица 3.2- результаты измерений

| xi | mx* | xi – mx* | (xi – mx*)2 | S x* | |

| x 1 | 117,42 | -0,42 | 0,1764 | 0,1849 | |

| x 2 | +0,58 | 0,2436 | |||

| x 3 | +0,58 | 0,2436 | |||

| x 4 | -0,42 | 0,1764 | |||

| x 5 | -0,42 | 0,1764 | |||

| x 6 | + 0,58 | 0,2436 | |||

| x 7 | -0,42 | 0,1764 | |||

| Сумма | 0,06 | 1,4364 |

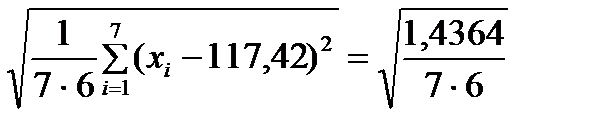

Найдем:

mx* =  = 117,42

= 117,42

S x* =  = 0,1849

= 0,1849

Для заданных условий (n = 7, Pq = 0,999) из таблицы 6.8 найдем tp = 5,96. После чего определим величину доверительного интервала и его предельные значения.

Δ x = 2 ε = 2 tp S x* = 2 ∙ 5,96 ∙ 0,1849= 2,204

mx* +  = 117,42 + 1,102 = 118,522

= 117,42 + 1,102 = 118,522

mx* –  =117,42 – 1,102 = 116,318

=117,42 – 1,102 = 116,318

ВЫВОД: Доверительный интервал с пределами (116,318; 118,522) заключает истинное значение mx с вероятностью 0,999.

Контрольные вопросы:

1. Как устроен и где применяется индикатор часового типа?

2. Что такое поверочная схема, где и как она применяется?

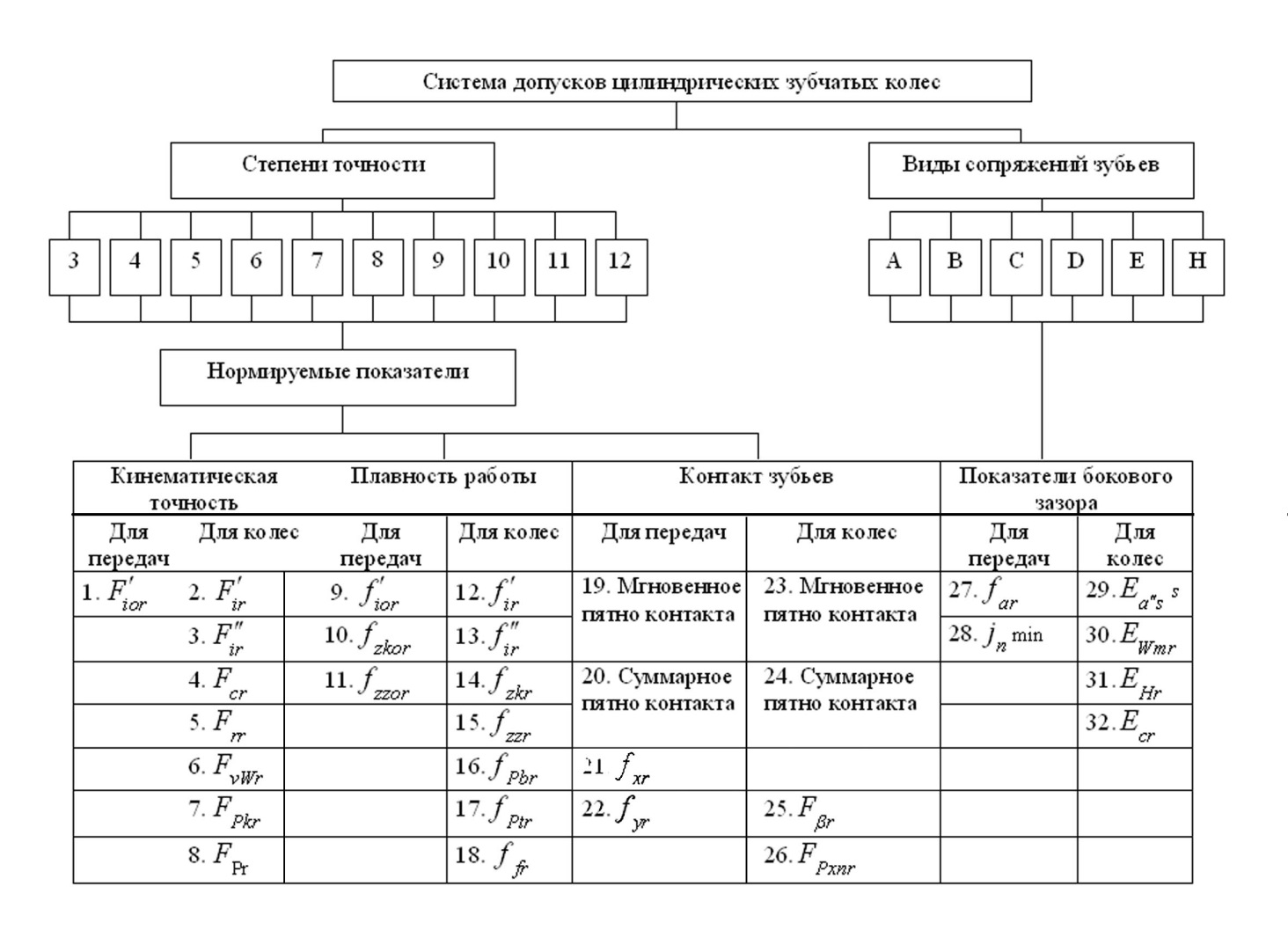

3. Перечислите комплексные показатели точности передачи (колеса) по норме кинематической точности, обозначьте на чертеже точность скоростной передачи.

Ответы:

Контрольный вопрос 1

Индикатор часового типа – это прибор, предназначенный для относительных измерений отклонений формы, наружных размеров, расположения поверхностей. Он представляет систему связующих шестерен и рычагов, которые усиливают движение стержня и преобразуют эти движения в показания прибора. В большинстве устройств часового типа перемещение измеряющего стержня прибора на один миллиметр соответствует одному обороту стрелки. В таком случае цена деления, а следовательно, значение перемещения стержня, которое прибор позволяет надежно измерить, составляет 0,01 мм. Пределы измерений составляют 0-5 мм и 0-10 мм. Индикаторы часового типа бывают трех классов точности: нулевого, первого, а также второго. Приборы нулевого типа допускают наименьшую погрешность измерений, а второго класса - наибольшую погрешность.

С целью относительных измерений в сфере слесарно-инструментального производства в трудоемких местах и при изготовлении различных деталей используют рычажно-зубчатый индикатор особо малых габаритных размеров. Индикатор часового типа используют также для измерения значения биения цилиндрических деталей или для проверки параллельных сторон изделия, например, призм. С целью определения значения биения деталь необходимо установить на центрах специального устройства. Все часовые индикаторные приборы унифицированы. Выпускают модели приборов брызгозащищенные на основе трех камней, с разгрузкой в случае удара по стержню, с диапазоном измерения 0-25 мм и 0-50 мм.

Индикатор часового типа способен измерять глубину просверленных отверстий. Такие приборы, как и микрометры, имеют точность измерений 0,01 мм. Малая стрелка устройства указывает на миллиметры, а большая - на сотые доли миллиметра. Для замера внутреннего диаметра используют специальное приспособление, надеваемое на индикатор

Контрольный вопрос 2

Правильная передача размера единиц физических величин во всех звеньях метрологической цепи осуществляется посредством поверочных схем.

Поверочная схема − это нормативный документ, который устанавливает соподчинение средств измерений, участвующих в передаче размера единицы от эталона к рабочим СИ с указанием методов и погрешности, и утвержденный в установленном порядке. Основные положения о поверочных схемах приведены в ГОСТ 8.061-80 “ГСИ. Поверочные схемы. Содержание и построение” и в рекомендациях МИ 83-76 “Методика определения параметров поверочных схем”.

В соответствии с РМГ 29–99 поверочные схемы делятся на государственные и локальные.

Государственная поверочная схема распространяется на все средства измерения данной физической величины, имеющиеся в стране. Она разрабатывается в виде государственного стандарта, состоящего из чертежа поверочной схемы и текстовой части, поясняющей чертеж.

Локальная поверочная схема распространяется на все средства измерения данной физической величины, применяемые в регионе, отрасли, ведомстве или на отдельном предприятии (в организации).подлежащие поверке в отдельном органе метрологической службы.

Локальная поверочная схема не должны противоречить государственной поверочной схеме и могут быть составлены при отсутствии государственной поверочной схемы.

Поверочная схема может устанавливать передачу размера одной или нескольких взаимосвязанных физических величин. Для нескольких величин, а также величин, существенно отличающейся по диапазонам измерений, поверочную схему допускается разделять на части.

Поверочная схема устанавливает передачу размера единиц одной или нескольких взаимосвязанных величин. Она должна включать не менее двух ступеней передачи размера. Поверочную схему для СИ одной и той же величины, существенно отличающихся по диапазонам измерений, условиям применения и методам поверки, а также для СИ нескольких ФВ допускается подразделять на части. На чертежах поверочной схемы должны быть указаны:

• наименования СИ и методов поверки;

• номинальные значения ФВ или их диапазоны;

• допускаемые значения погрешностей СИ;

• допускаемые значения погрешностей методов поверки. Правила расчета параметров поверочных схем и оформления чертежей поверочных схем приведены в ГОСТ 8.061-80 "ГСИ. Поверочные схемы. Содержание и построение" и в рекомендациях МИ 83—76 "Методика определения параметров поверочных схем".

Контрольный вопрос 3

Комплексные показатели кинематической точности

1.Кинематическая погрешность передачи Fк.п.п. – разность действительного и номинального (расчетного) углов поворота ведомого зубчатого колеса. Измеряется по дуге делительной окружности в линейных единицах, мм. F к.п.п. = (φ 2д - φ 2н) ∙ r,r – радиус делительной окружности ведомого колеса. φ 2н = φ 1д ∙ z1/z2,

φ 1д – действительный угол поворота ведущего колеса.

2. Наибольшая кинематическая погрешность передачи Fіоr – алгебраическая разность значений кинематической погрешности за полный цикл относительного отклонения зубчатых колес.

Ограничивается допуском F і = F′ і 1 + F′ і 2 – допуски кинематической погрешности колёс передачи.

Полный цикл (в пределах числа оборотов большего колеса):φ = 2π ∙ z1/х,

z1 – число зубьев меньшего колеса. х – наибольший общий делитель числа зубьев колёс.

4. Наибольшая кинематическая погрешность колесаF ′ іr – наибольшая алгебраическая разность значений кинематической погрешности в пределах 1 оборота колеса

Кинематическая погрешность измеряется кинематомером.

Накопленная погрешность шагаFрr – наибольшая разность накопленных шагов за 1 поворот колеса.

Под накопленной погрешностью понимают разность действительных и номинальных значений установленного числа шагов.

Накопленная погрешность «к» шагов Fрkr – наибольшее значение накопленной погрешности при повороте колеса на оборот. Fрkr = (φ - φн)∙r φ – действительный угол поворота колеса, соответствующий к-шагам.

φн = k 2π/z – номинальный угол поворота соответствующий к-шагам.

Fрr и F hkr – контролируется специальными приборами.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. Димов Ю. В., Метрология, стандартизация и сертификация: Учебник для вузов. 3-е изд. – СПб.: Питер, 2010. – 464 с.

2. Анухин В. И. Допуски и посадки. Учебное пособие. 4-е изд. – СПб.: Питер, 2007. – 207 с.

3. Аристов А. И. Метрология, стандартизация и сертификация: учебник для студ. высш. учеб. заведений. – М.: Издательский центр «Академия», 2006. – 384 с.

4.Никифоров А. Д. Взаимозаменяемость, стандартизация и технические измерения: Учеб. пособие для машиностроит. спец. вузов. – М.: Высш. шк., 2000, 510 с.