Если в момент запуска двигателя «на холодную» вдруг послышался звук, очень схожий со стуком, который постепенно снижается при последующем прогреве двигателя или исчезает совсем, то это служит сигналом к проверке зазора между цилиндрами и поршнями. Другими словами, следует засучить рукава, вооружиться динамометрическим ключом и начать процесс откручивания цилиндровой головки блоков.

Наличие некоторого расстояния между поршнем

и цилиндром, почему он может измениться

Даже

если транспортное средство правильно эксплуатируется, то со временем происходит естественное сужение

зазора между цилиндром и его поршнем. Это можно объяснить условиями постоянного

использования транспортного средства и высоким режимом температуры деталей.

Еще

одной причиной сокращения расстояния

между цилиндром и поршнем может выступать неверная регулировка всех деталей, которые двигаются, а также

перекос цилиндров или возникающие температурные перегрузки. Всегда следует

помнить о том, что блоки цилиндров большей частью выполнены из алюминиевых по составу материалов, которые

по сравнению с легированным чугуном обладают двойным коэффициентом расширения.

Постепенное

сужение зазора между цилиндром и его поршнем приводит к возникновению полусухого трения, что в свою очередь

вызывает повышение температуры цилиндров и деталей блока. Через некоторое время

смазка вообще прекращает поступать, в результате чего появляются первые задирки

на поршне.

В

большинстве случаев после проведения диагностики блока цилиндра и его состояния

является непосредственный ремонт цилиндров и поршневой группы элементов

двигателя. Составить полное представление о степени деформации гильз, поршней

некоторых других деталей можно только после осуществления разбора головки блока

цилиндров.

Как

только доступ к поршневой группе открыт, можно приступать к оценке деформаций

поршней и цилиндров. Главными приборами,

которые помогут осуществить все необходимые замеры диаметров, являются

микрометр и нутромер. Первый прибор необходим для измерения диаметра поршней, а

второй, который называют индикаторным калибром, служит для измерения

цилиндрового диаметра.

Нормы соответствия цилиндров и поршней

Перед

тем, как приступить к непосредственному ремонту поршневой группы, необходимо

вооружиться некоторыми теоретическими знаниями. В частности, следует знать, что

существует несколько групп диаметров поршней, а также таблицы с номинальными

размерами поршней и цилиндров, т.к. именно эти знания и станут основным

ориентиром в дальнейшей работе.

Поршневой

диаметр классифицируется по наружному диаметру и составляет 5 классов, а именно:

A, B, C, D, E, которые разнятся на 0,01 мм в своем размере, а также категории по

диаметру отверстия под палец поршня, которые идут с шагом в 0,004 мм. Эти данные

всегда должны присутствовать на днище поршня и должны иметь вид цифры и буквы,

это категория отверстия и класс поршня соответственно.

Зазор

между ремонтируемым цилиндром и поршнем должен производиться по специальным

расчетным нормам, которым и должен соответствовать. Для новых деталей зазор,

как правило, лежит в диапазоне 0,05-0,07 мм. Для деталей, которые уже были в

использовании, зазор не должен превышать показателя в 0,15 мм.

Именно

для выяснения этого параметра необходимо осуществить измерение зазора между

цилиндром и его поршнем. Также это необходимо сделать для того, чтобы грамотно

подобрать поршни того же класса, что и цилиндры. В случае, когда зазор

используемого двигателя между цилиндром и поршнем превышает показатель в

0,15 мм, следует осуществить подбор цилиндров к поршням с максимально близким

значением к размеру расчета.

Расточка

цилиндров должна осуществляться предварительно и носить максимально

приближенный характер к ближайшему значению размера ремонта. Также не стоит

забывать о припуске, который составляет примерно 0,03 мм для хонингования

цилиндрической поверхности после процесса расточки. После завершения этого процесса

можно приступать к поиску поршней.

В

процессе хонингования нужно строго выдержать диаметр, т.к. при монтаже поршня

показатель зазора должен соответствовать максимально допустимой норме для новых

деталей в 0,045 мм.

Диаметр

цилиндра измеряется нутромером и в двух перпендикулярных плоскостях. Осуществляя

подбор поршней к цилиндрам, кроме

ремонтного или номинального размера, необходимо учитывать поршневую массу, которая может быть

увеличенной, нормальной или уменьшенной на 5 грамм. К поршням из группы ремонта,

помимо прочего, следует подобрать ремонтные кольца тех же ремонтных размеров.

После

того, как расстояние между цилиндром и его поршнем определено, можно легко

подобрать необходимые размеры, а после осуществления расточки цилиндра, если

это необходимо, установить поршень.

Результат нарушения зазора между поршнем и цилиндром ↑

Увеличившийся зазор между поршнем и цилиндром приводит к стуку, ухудшению компрессии двигателя, перерасходу масла, и к выходу из строя двигателя. Уменьшение зазора между цилиндром и поршнем ведет к появлению задиров на зеркале цилиндра, перегреву деталей блока.

И в том и в другом случае требуется ремонт поршневой группы. Без вариантов. Или, если есть желание, подумайте о покупке нового двигателя. Но, всё же, дешевле вовремя провести ремонт цилиндров и поршней. А ремонт будет заключаться в замене цилиндров и расточке или хонинговке цилиндров.

Как проверить зазор между поршнем и цилиндром ↑

Естественно, всё начинается с разборки головки блока цилиндров. По - большому счёту вы приступаете к капитальному ремонту двигателя. Ведь в результате диагностики, обязательно «выползут» проблемы с распредвалом, коленвалом, замена прокладок, подшипников, вкладышей и т.д. работы хватит. Но, начнём с того, с чего начали – замер зазора между поршнем и цилиндром.

Нам понадобятся два измерительных инструмента: нутромер – для измерения внутреннего диаметра цилиндра, и микрометр – для измерения диаметра поршней. Не станем распылять наше внимание на структуру материалов и технологию изготовления поршней. Перейдём к замеру зазора.

Как и цилиндры, поршни по своему наружному диаметру распределены на 5-ть классов: A, B, C, D, E. Замер диаметра поршня проводится в районе цилиндрической части юбки, на расстоянии от днища плоскости в 52,4 мм. Класс нашего поршня вы увидите на днище. Клеймо с соответствующей буквой.

Измерение диаметра цилиндра производится в четырёх поясах и в двух плоскостях, перпендикулярных друг другу (вдоль и поперек блока цилиндров). Если измерив, вы получаете зазор между поршнем и цилиндром выше 0,15 мм, то нужно приступать к подбору ремонтных поршней.

При условии, что зеркало цилиндра никоим образом не нарушено, подбираем поршни. Если же на зеркале цилиндра существуют механические повреждения, то вначале производится расточка или хонингование цилиндров. При этом не следует забывать, что расточка проводится до размера к ближайшему ремонтному размеру поршня.

Мертвое пространство.

Мертвое пространство поршневого компрессора представляет собой объем, заключенный между клапанами и днищем поршня в момент нахождения его в верхней, мертвой точке. Основной причиной существования мертвого пространства является линейный зазор между днищем поршня и клапанной доской (не менее 0;01 диаметра цилиндра), предназначенной для компенсации удлинения поршня и шатуна при их нагревании, а также возможной неточности, допущенной при изготовлении деталей и сборке компрессора. В мертвое пространство входит также объем углублений и отверстий клапанов и объем кольцевого зазора между стенкой цилиндра и поршнем (до первого кольца).

В быстроходных компрессорах объем мертвого пространства составляет от 3 до 5% объема цилиндра. В современных малых герметичных компрессорах объем мертвого пространства снижен до 2%. Расширение паров, остающихся в мертвом пространстве цилиндра, уменьшает объем всасывания, а следовательно, и производительность компрессора. Чем больше объем мертвого пространства, тем значительнее снижение действительной производительности компрессора. Поэтому мертвое пространство называют иногда «вредным» пространством.

| Мертвое пространство компрессора | |

| При наличии мертвого пространства в компрессоре уменьшается объем газа, засасываемого в единицу времени, и увеличивается расход энергии. Уменьшение объема полезного всасывания происходит по трем причинам: мертвое пространство увеличивает объем цилиндра по сравнению с объемом, описанным поршнем; газ, оставшийся в мертвом пространстве после выталкивания при давлении нагнетания, при обратном ходе поршня расширяется, и объем его, соответствующий давлению всасывания, значительно увеличивается, в результате чего объем всасывания свежего газа уменьшается соответственно на ту же величину. Наконец, температура газа в процессе расширения его в мертвом пространстве изменяется и может оказаться выше температуры поступающего газа, вследствие чего происходят подогревание последнего и дополнительное расширение, вызывающее также объемные потери [1]. | |

| . Измерение линейного мертвого пространства с помощью оттисков | |

1.1.Во всех компрессорах между поршнем в верхнем положении и клапанной доской имеется зазор (линейное мертвое пространство). Этот зазор необходим, чтобы предотвратить удары поршня о клапанную доску. В собранном компрессоре зазор между клапанной доской и поршнем должен быть равен примерно 0,01 диаметра цилиндра [2].

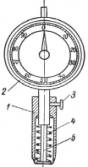

Величину линейного мертвого пространства определяют свинцовыми или восковыми оттисками. Для получения оттисков на каждый поршень кладут шарик из воска или свинцовую проволоку длиной 10 мм и диаметром 0,5 мм. Установив клапанную доску на место, проворачивают вручную вал с наклонным диском (не менее одного оборота). После этого вскрывают компрессор и, вынув оттиски, измеряют их: свинцовые – штангенциркулем, а восковые – индикатором (рис. 2). Трубчатой ножкой 1 индикатора прорезают оттиск воска на всю его толщину, в результате чего подвижной стержень 5, сжав пружину 4, поднимается и вызывает отклонение стрелки на циферблате 2, на котором и будет указана величина мертвого пространства. Индикатор в трубчатой ножке закреплен винтом 3 [7]. | |

| 1.2. Измерение линейного мертвого пространства с помощью приспособления | |

Отведите поршень от края верхней мертвой точки на 15 мм. По контрольной плите установите приспособление (рис. 3) с индикатором так, чтобы выступающий участок стержня индикатора был на 0,5 мм больше максимально допустимого мертвого пространства. Установите стержень индикатора так, чтобы стрелка малой шкалы переместилась на одно деление, а стрелка большой шкалы показывала 0,3 мм.

Перемещение ножки происходит при ослаблении винта крепления индикатора (рис. 3).

Подготовленное приспособление установите вместо нагнетательного клапана и рукояткой или маховиком медленно проворачивайте коленчатый вал, наблюдая за показаниями индикатора. Максимальное показание индикатора будет соответствовать положению верхней мертвой точки поршня. Измерение проведите для пяти цилиндров. Полностью поворачивать коленчатый вал не следует.

Удобнее поворачивать рукоятку на 30-400 в обе стороны таким образом, чтобы поршень проходил через положение верхней мертвой точки.

Рис. 3. Приспособление для измерения линейного мертвого пространства: 1 – кронштейн для крепления индикатора; 2 – индикатор; 3 – винт крепления индикатора; 4 – корпус нагнетательного клапана; 5 – поршень; 6 – цилиндр

Полученную при измерениях среднюю величину вредного пространства сравните с допустимыми для компрессора данной марки.

В зависимости от выявленных отклонений мертвого пространства oт оптимального установите способы регулировки [8].

Рис. 3. Приспособление для измерения линейного мертвого пространства: 1 – кронштейн для крепления индикатора; 2 – индикатор; 3 – винт крепления индикатора; 4 – корпус нагнетательного клапана; 5 – поршень; 6 – цилиндр

Полученную при измерениях среднюю величину вредного пространства сравните с допустимыми для компрессора данной марки.

В зависимости от выявленных отклонений мертвого пространства oт оптимального установите способы регулировки [8].

| |

| 2. Измерение мертвого объема цилиндра компрессора | |

Пространство между клапанной доской и поршнем в верхнем положении, включая отверстия в клапанной доске под пластинами клапанов, называется мертвым объемом. С помощью штангенглубиномера или индикаторного глубиномера замерьте линейный зазор между поршнем и клапанной доской и подсчитайте мертвый объем V1c (м3):

,

где D – диаметр цилиндра, м; l – линейный зазор, м.

Затем определите объем отверстий в клапанной доске под пластинами нагнетательных клапанов V2c (м3): ,

где D – диаметр цилиндра, м; l – линейный зазор, м.

Затем определите объем отверстий в клапанной доске под пластинами нагнетательных клапанов V2c (м3):

,

где d – диаметр отверстия, м;

S1 – толщина клапанной доски, м;

n – число отверстий в клапанной доске под пластинами нагнетательных клапанов, приходящееся на один цилиндр.

Полный мертвый объем С (м3): ,

где d – диаметр отверстия, м;

S1 – толщина клапанной доски, м;

n – число отверстий в клапанной доске под пластинами нагнетательных клапанов, приходящееся на один цилиндр.

Полный мертвый объем С (м3):

.

Объем, описанный поршнем Vп (м3), .

Объем, описанный поршнем Vп (м3),

,

где S – ход поршня, м.

Величина относительного мертвого пространства выражается обычно в процентах от объема, описанного поршнем, ,

где S – ход поршня, м.

Величина относительного мертвого пространства выражается обычно в процентах от объема, описанного поршнем,

. .

| |

| Контрольные вопросы |

| 1. Дайте определение линейному мертвому пространству цилиндра компрессора. 2. Что такое мертвый объем компрессора? 3. Что такое относительный мертвый объем компрессора? 4. Какое значение имеет линейное мертвое пространство цилиндра компрессора? 5. Почему поршень компрессора не имеет канавок для поршневых колец? 6. Как работает сальник уплотнения вала? 7. Как оцениваются объемные потери, обусловленные наличием мертвого пространства? 8. От чего зависит объемный коэффициент полезного действия компрессора? |

https://abc.vvsu.ru/Books/t_Kond_ref/page0044.asp

Рис. 1. Индикатор для измерения величины мертвого пространства: 1 - трубчатая ножка с заостренным концом; 2 – циферблат; 3 - винтовой зажим; 4 - пружина; 5 - подвижной стержень с площадкой

Рис. 1. Индикатор для измерения величины мертвого пространства: 1 - трубчатая ножка с заостренным концом; 2 – циферблат; 3 - винтовой зажим; 4 - пружина; 5 - подвижной стержень с площадкой