Процессы в проточной части компрессора и его конструкции

Компрессор (К) наряду с газовой турбиной является важнейшим элементом газотурбинной установки. В нем происходит повышение давления атмосферного воздуха до расчетного значения в процессе преобразования механической энергии вращающегося ротора в потенциальную энергию рабочей среды. Этот процесс осуществляется в межлопаточных каналах проточной части компрессора, формируемой из множества компрессорных ступеней (рис. 30.1).

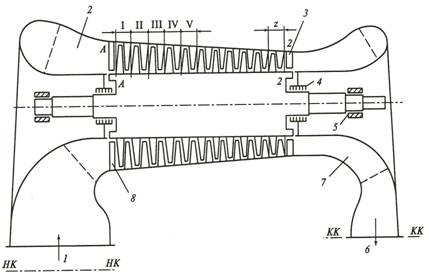

Рис. 30.1. Схема осевого компрессора ГТУ

1 – входной патрубок; 2 – конфузорный участок патрубка; 3 – спрямляющий аппарат; 4 – ротор (вал) компрессора с системой уплотнений; 5 – подшипники; 6, 7 – элементы выходного патрубка; 8 – входной направляющий аппарат (ВНА); I, II, III….z – компрессорные ступени

Воздух к компрессору подается через воздухоочистительное и шумоглушительное устройства. Для подавления шума, формирующегося в КВОУ, а также в первых ступенях компрессора, применяются глушители, состоящие из перфорированных пластин, пространство между которыми заполнено стекловолокном. Глушители должны обеспечивать нормативное значение шума не выше 80 дБ. Для очистки воздуха от пыли используются фильтры, а от попадания дождя, снега и каких-либо крупных предметов – жалюзийные устройства. В современных энергетических ГТУ используются компрессоры осевого типа. Рабочие лопатки компрессорной ступени закрепляются на барабане или на дисках ротора. Направляющие лопатки ступени неподвижно закреплены в корпусных элементах компрессора (статоре).

Рассмотрим процесс сжатия воздуха в проточной части осевого компрессора на основе схемы, представленной на рис. 30.1, где выделены сечения НК-НК на входе и КК-КК на выходе компрессора. Проточная часть помимо входного и выходного патрубков представлена компрессорными ступенями I, II, III, IV, …, z, а также входным направляющим 8 и выходным спрямляющим 3 устройствами. Устройство 3 выполняется в виде лопаток, раскручивающих поток воздуха к его осевому направлению для уменьшения аэродинамических потерь в последующем тракте. На рис. 30.2 представлен процесс сжатия в многоступенчатом компрессоре (h,s - диаграмма). В энергетической ГТУ воздух забирается из окружающей атмосферы, при этом в ряде случаев принимают, что статические параметры и параметры полного торможения воздуха на входе в компрессор одинаковы (р нк= р нк*). После компрессора в силу значимого уровня скорости потока статическое давление р кк и давление полного торможения р кк* отличаются. Поэтому различают степень повышения давления в компрессоре по давлениям полного торможения p к*= р кк*/ р нк* и по статическим давлениям p к = р кк/ р нк. Тогда, например, изоэнтропийный КПД компрессора, вычисленный по параметрам полного торможения, h к.из*= Н из*/ Н к*. С ростом давления в проточной части компрессора повышается и температура сжимаемого воздуха (до 300-350оС). Поэтому в качестве материалов для изготовления компрессорных ступеней применяются легированные (обычно хромомолибденованадиевые) стали.

Рис. 30.2. Процесс сжатия в многоступенчатом компрессоре

Схема ступени осевого компрессора и кинематика потока в ней показаны на рис. 30.3. Компрессорная ступень по принципу действия является обращенной турбинной ступенью. Подводимая от ротора механическая энергия превращается в каналах рабочей решетки (РК) в кинетическую, а далее, в каналах направляющего аппарата (НА), в потенциальную энергию давления. На практике применяют ступени, в которых сжатие воздуха происходит в каналах как рабочей, так и направляющих решеток. С этой целью каналы обеих решеток по ходу движения воздуха выполняются расширяющимися (диффузорными).

а) б) в)

г)

Рис. 30.3. Схема компрессорной ступени осевого типа (а), кинематика потока в ней (б), проточная часть канала рабочей решетки (в) и внешний вид ротора компрессора (г)

В треугольниках скоростей (рис. 30.3, б) С 1 и С 2 – абсолютные скорости входа воздуха в рабочее колесо и направляющий аппарат, W 1 и W 2 – относительные скорости, С Z1 и C Z2 – осевые составляющие абсолютной скорости, С 1U, C 2U – окружные составляющие абсолютной скорости (U – окружная скорость рабочего колеса по направлению вращения ротора). При движении в канале рабочей решетки скорость воздуха уменьшается от значения W 1 (относительная скорость на входе с углом b 1) до значения W 2 с углом выхода по отношению к фронту решетки b 2, определяемым наклоном профилей (рис. 30.3, б, в). Однако при подводе к воздуху энергии от рабочих лопаток его скорость С 2 в абсолютном движении будет больше, чем С 1 (рис. 30.3, б). Лопатки неподвижной направляющей решетки устанавливают так, чтобы вход воздуха в канал был оптимальным по аэродинамическим качествам обтекания профилей (безударным). Так как каналы этой решетки расширяющиеся, то скорость в ней уменьшается, а давление возрастает. В последующих ступенях процесс сжатия будет протекать аналогичным образом. При этом высота их решеток будет уменьшаться (плотность воздуха из-за его сжатия растет, что при неизменном массовом расходе снижает объемный расход). Во избежание больших потерь высота лопаток последних ступеней не должна быть меньше 35-40 мм.

Степень повышения давления в компрессорной ступени по параметрам торможения p*=р4*/р3*, а по статическим параметрам p=р4/р3 (см. рис.30.3)В компрессорах применяются ступени реактивного типа, характеристикой которых является степень реактивности

. (30.1)

. (30.1)

Степень реактивности ступеней осевых компрессоров изменяется в пределах r К=0,4-1,0. При r К=0,5 теплоперепады распределяются поровну между рабочей и направляющей решетками (давление повышается в их каналах одинаково), а при r К=1 повышение давления осуществляется только в рабочей решетке, а направляющая служит для изменения направления потока воздуха. Ступени со степенью реактивности r К=0,5 более экономичны (их КПД на 1-2 % выше, чем ступени с r К=1). Но ступени с r К=1 лучше работают в нерасчетных режимах эксплуатации ГТУ.

При дозвуковых скоростях потока воздуха в проточной части ступени степень повышения давления не превышает значений p= 1,2 - 1,25. Поэтому приходится применять конструкции компрессоров, в которых число ступеней доходит до 20. Массовый расход воздуха через ступень компрессора определяется плотностью воздуха r, площадью проходного сечения ступени F и осевой составляющей скорости C Z1:

G = r × F × C Z1 = r ×0,25× p ×(D н2– D в2)× C Z1. (30.2)

Осевая конструкция компрессора позволяет обеспечить высокие значения массового расхода воздуха через него (400-500 кг/с). С ростом мощности ГТУ и, соответственно, расхода воздуха первые ступени компрессоров выполняют трансзвуковыми, а в ряде случаев и сверхзвуковыми, что требует особых мер при проектировании лопаточного аппарата. При этом первая ступень работает в наиболее сложных условиях из-за больших объемных расходов воздуха. В этой связи в ряде ГТУ компрессор проектируется на повышенную частоту вращения ротора (до 80-90 с-1). При этом ротор электрогенератора соединяется с ротором компрессора через понижающий редуктор (например, в ГТУ V64.3 и MS 5001) для обеспечения частоты электрического тока f = 50 Гц. Потребляемая компрессором мощность определяется расходом воздуха G К, его изоэнтропийными теплоперепадом Н из*, КПД h к.из* и механическим КПД h к.мех:

. (30.3)

. (30.3)

Механический КПД компрессора учитывает потери на трение в подшипниках (h к.мех=0,95…0,98).

В ГТУ входной направляющий аппарат (ВНА) компрессора делают поворотным. Необходимость в поворотном ВНА вызвана стремлением не допустить снижения экономичности при снижении нагрузки ГТУ. Так как роторы компрессора и электрогенератора имеют одинаковую частоту вращения (при отсутствии редукторной передачи), то без ВНА расход воздуха в камеру сгорания постоянен и не зависит от нагрузки. Поэтому, например, при уменьшении расхода топлива и неизменности количества воздуха, подаваемого компрессором, снижается температура рабочей среды перед газовой турбиной и за ней. Это приводит к значительному снижению экономичности ГТУ. Поворот лопаток ВНА на 25 – 30° при снижении нагрузки позволяет уменьшить площади проходных сечений каналов и, тем самым, уменьшить расход воздуха в камеру сгорания. При этом поддерживается постоянным соотношение между расходами воздуха и топлива. В итоге такого регулирования расхода воздуха температура рабочей среды остается практически неизменной в диапазоне мощности ГТУ вплоть до 80% от номинального значения. В ряде ГТУ поворотными выполняют и направляющие аппараты нескольких первых ступеней компрессора (ПНА), что позволяет расширить указанный ранее диапазон до 50%.

В газотурбинных установках применяются цельнокованые, сборные и сварные конструкции роторов компрессоров. Сборные роторы, используемые для современных высокорасходных компрессоров с большой степенью сжатия воздуха, выполняют из отдельных дисков, которые стягиваются одним центральным или несколькими внешними болтами (стяжками). При периферийной стяжке несколькими болтами получается более жесткая конструкция ротора. При этом наличие контактного пояса на максимальном диаметре ротора позволяет отказаться от бандажных связей и уплотнений. При использовании одной центральной стяжки передача крутящего момента от диска к диску осуществляется через зубчиковое соединение, выполняемое в периферийной части дисков. Применение сборного ротора с насадными дисками ограничивается периферийными значениями окружной скорости 170-180 м/с (в условиях автофретирования дисков до 250 м/с). Материалом для изготовления дисков роторов являются легированные стали марок 20Х12ВНМФШ, 20Х12ВНМФВД.

Режимы работы и характеристики осевых компрессоров ГТУ

В осевом многоступенчатом компрессоре при изменении режима работы ГТУ меняются такие его основные параметры, как степень сжатия и расход воздуха. При пусках и остановах меняется также частота вращения ротора. Номинальные характеристики компрессора по стандартам ISO (нормы Международной организации стандартов) получают при параметрах атмосферного воздуха t атм=15 оС, ратм =101,3 кПа, его влажности d атм=60 % и номинальной нагрузке ГТУ. Переменные режимы связаны как с изменением температуры наружного воздуха, так и нагрузки турбоустановки. Для оценок влияния режима работы компрессора в практике используются зависимости степени повышения давления и КПД от расхода воздуха (рис. 30.4). Эти зависимости называют характеристиками и они строятся для абсолютных значений параметров при фиксированных значениях частоты вращения валопровода ГТУ n (рис. 30.4, а). В большинстве своем характеристики компрессора получают на основе опытных испытаний компрессора, а также расчетов с привлечением надежных математических моделей и средств. По ним можно судить об экономичности и устойчивости работы компрессора на разных режимах его эксплуатации. При каждой частоте вращения ротора КПД компрессора и степень повышения давления в нем достигают максимальных значений при определенном расходе воздуха, который тем больше, чем больше частота вращения n. При работе ГТУ в энергосети частота вращения ее валопровода имеет постоянное значение и тогда на линии n=const характеристики компрессора будут располагаться точки, соответствующие режимам эксплуатации ГТУ в зависимости от ее нагрузки и температуры газов перед турбиной. Эти характеристики меняются при изменении параметров атмосферного воздуха (прежде всего, его температуры). Поэтому характеристики получают в форме универсальных зависимостей в относительном измерении к соответствующим нормам ISO (рис. 30.4, б). Чаще всего используются приведенные параметры, которые имеют единицы измерения, близкие к единицам обычных параметров, но не зависят от начальных параметров воздуха:

- относительная частота вращения  ; (30.4)

; (30.4)

- относительный расход воздуха  . (30.5)

. (30.5)

Кривые  = const называют изодромами. В расчетном режиме

= const называют изодромами. В расчетном режиме  =1. Приведенная частота n пр=

=1. Приведенная частота n пр=  × n, где n – частота вращения валопровода. Для определения характеристик компрессора в нерасчетном режиме надо знать два параметра:

× n, где n – частота вращения валопровода. Для определения характеристик компрессора в нерасчетном режиме надо знать два параметра:

p к * = f ( ,

,  ) и hк* = f (

) и hк* = f ( ,

,  ).

).

Рис. 30.4. Характеристики компрессора:

а – по абсолютным значениям параметров; б – универсальная характеристика

Одной из характеристик осевого компрессора является граница помпажа, определяющая границу его устойчивой работы. На характеристике компрессора (рис. 30.4, а) эта граница выделена. Область режимов выше данной границы является неустойчивой. Возникновение помпажа чаще всего происходит при пуске ГТУ, когда частота вращения ротора и расход воздуха через компрессор малы, а давление за компрессором резко повышается в начале процесса зажигания топлива в камере сгорания. Для защиты компрессора от помпажных явлений, связанных с вращающимся срывом потока в проточной части, в его конструкции предусмотрены антипомпажные устройства (антипомпажные клапаны). Через них часть воздуха из промежуточных ступеней сбрасывается в атмосферу. При пуске ГТУ также используется регулирование расхода воздуха ВНА (входной направляющий аппарат).

Границу помпажа определяют расход воздуха и другие параметры, при которых в компрессоре сначала появляются периодические хлопки, сопровождающиеся обычно выбросом воздуха во входной патрубок. При дальнейшем уменьшении расхода формируется сплошной гул и резкие колебания расходных характеристик, что вызывает существенное увеличение динамических нагрузок в лопаточном аппарате и дисках ротора компрессора. В итоге это явление приводит к поломкам, являющихся причиной тяжелых аварий. Поэтому работа компрессора в области границ помпажа не допустима.

Меры борьбы с помпажом разделяют на две группы. К первой группе относятся мероприятия, применяемые при проектировании компрессоров и направленные на увеличение области безотрывного обтекания компрессорных профилей при увеличении углов их атаки. Ко второй группе относятся мероприятия, связанные с организацией антипомпажных устройств. Антипомпажное устройство имеет специальный регулятор (регулятор количества), который через сервомотор воздействует на антипомпажный клапан. Регулятор количества вступает в действие при уменьшении расхода (подачи) до минимально допустимого уровня G min. Изменяя открытие клапана, сбрасывающего воздух в атмосферу или во всасывающую магистраль, регулятор обеспечивает постоянную подачу компрессора G min при любом расходе газа через турбину.

Наибольшее влияние на основные характеристики ГТУ оказывает изменение температуры наружного воздуха. Снижение температуры и переход к их отрицательным значениям увеличивает плотность воздуха и, следовательно, его расход через компрессор, мощность ГТУ и ее электрический КПД. При этом растет расход газов на выходе из газовой турбины, а их температура понижается. При постоянной начальной температуре рабочей среды перед ГТ переход к более низкой температуре наружного воздуха увеличивает степень повышения давления в компрессоре, что в соответствии с его характеристиками (рис. 30.4) снижает температуру выходных газов. На рис. 30.5 показаны основные зависимости по влиянию температуры наружного воздуха на мощность одной из ГТУ фирмы «АВВ », ее КПД, расход через компрессор и на уровень снижения температуры выходных из ГТ газов. Относительные величины представлены здесь по отношению к базовому режиму эксплуатации ГТУ (при t н=15оС).

Из представленных зависимостей следует, что изменение мощности, например, при изменении температуры наружного воздуха в диапазоне –20оС ¸+45оС составляет до 70%. Поэтому обычно номинальную мощность электрогенератора выбирают выше, чем мощность ГТУ на расчетном режиме. Так для ГТЭ-150 ЛМЗ при электрической мощности 150 МВт в расчетном режиме используется электрогенератор мощностью 210 МВт.

а) б)

Рис. 30.5. Влияние температуры наружного воздуха на изменение:

а) электрической мощности ГТУ (1 – номинальная нагрузка; 2 – пиковая нагрузка);

б) электрического КПД ГТУ (1 – 100 % нагрузки; 2 – 75 %; 3 – 50 %; 4 – 25 %; 5 – пиковая);

(1 – 100 % нагрузки; 2 – 75 %; 3 – 50 %; 4 – 25 %; 5 – пиковая нагрузка)

В некоторых ГТУ для стабилизации температуры выходных газов используется дополнительное дожигание топлива или регулирование расхода воздуха ВНА, а также ПНА первых ступеней компрессора. При работе в области отрицательных температур для ограничения роста мощности турбоустановки используется подогрев забираемого в компрессор воздуха в теплообменниках поверхностного типа или подмешиванием части уходящих из турбины газов. Так добавка 4 -5 % выходных газов в КВОУ ГТУ позволяет повысить температуру воздуха на 15–20оС. При работе в области высоких температур наружного воздуха стабилизацию режимов по мощности ГТУ осуществляют посредством поверхностных охладителей или испарительных устройств. Испарительное охлаждение перед компрессором основано на впрыске в воздух воды, которая, испаряясь, понижает его температуру и повышает плотность.