СОДЕРЖАНИЕ

Задание №1. Маркировка материалов…………………………………...4

Материал 1 – сталь 25

Материал 2 – Х12МФ

Материал 3 – ЛАМЖ

Последовательность выполнения работы:

1. Выбрать из таблицы П.1.1 вариант в соответствии со списком группы.

2. Расшифровать марки материалов.

3. Описать марки материалов (состав, свойства, применение).

4. Ответить на контрольные вопросы.

Контрольные вопрос……………………………………………………… 4

1. Перечислить основные принципы классификации сталей?

2. Перечислить основные механические свойства машиностроительных материалов?

3. Особенности маркировки углеродистых, легированных и инструментальных сталей?

4. Какое влияние оказывают легирующие элементы на структуру материала?

5. Как называют основные группы сплавов меди?

Задание №2……….…………………………………………….................... 21

1. Рассчитать плотность металла, используя данные о его кристаллической решетке в соответствии с варианта.

2. Формулы для расчета объема элементарной ячейки.

Задание №3. Диаграмма состояние «Железо-углерод»…… …………..23

1. Изучить предложенную теоретическую часть.

2. Разобрать процесс кристаллизации вольфрама, письменно отразить

характерные стадии процесса и схематично изобразить структуру вольфрама при комнатной температуре. Охарактеризовать структурные составляющие (Таблица П.3.1.).

3. Рассчитать относительное соотношение фаз в заданном сплаве при температуре.

% углерода – 1,35

Список использованных источников…………………………...………..26

Задание 1.

Сталь 25 - сталь конструкционная, углеродистая, качественная с содержанием углерода 0,25%.

| Использование в промышленности: оси, валы, соединительные муфты, собачки, рычаги, вилки, шайбы, валики, болты, фланцы, тройники, крепежные детали и другие неответственные детали; после ХТО — винты, втулки, собачки и другие детали, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины. |

Химический состав стали: Fe -97%; С 0,22-0,3%; Si 0.17-0,37%; Mn 0,5-0,8%; S до 0,04%; Ni до0,25%; P до0,035%; Cr до 0,25%; Cu до 0,25%;As до 0,08%.

Х12МФ - сталь инструментальная штамповая.

Использование в промышленности: профилировочные ролики сложных форм, секции кузовных штампов сложных форм, сложные дыропрошивные матрицы при формовке листового металла, эталонные шестерни, накатные плашки, волоки, матрицы и пуансоны вырубных просечных штампов со сложней конфигурацией рабочих частей, штамповки активной части электрических машин.

Химический состав: Fe – 84%; C 1,45-1,65%; Mn 0,15-0,45%; Ni до0,35%; S до 0,03%; P до0,03%; Cr 11-12,5%; Mo 0,4-0,6%; V 0,15-0,3%; Cu до0,3%.

ЛАМЖ- латунь, обрабатываемая давлением.

Применение: для конденсаторных труб морских судов.

Химический состав: Cu -79%; Al -2.5%; As -0.7%; Zn – 23%.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Основные принципы классификации сталей

Сталь - деформируемый (ковкий) сплав железа с углеродом (до 2,14%) и другими элементами.

Сплав железа с углеродом, содержащий более 2,14% углерода, называют чугуном.

Углеродистая сталь – сталь без содержания легирующих (улучшающих) элементов.

Легированная сталь – сталь, в которую для улучшения технологических свойств добавлены легирующие элементы (Cr, Ni, Mo, Wo, V, Al, B, Ti и др.), а также Мn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

Сталь классифицируют по:

- химическому составу;

- по микроструктуре;

- способу производства и качеству (содержанию вредных примесей);

- по назначению.

Классификация стали по химическому составу

По химическому составу сталь подразделяют на углеродистую и легированную.

Углеродистые стали разделяют по содержанию углерода на:

- малоуглеродистые: менее 0,3 % углерода;

- среднеуглеродистые: 0,3-0,7 % углерода;

- высокоуглеродистые: более 0,7 % углерода.

Легированные стали разделяют по общему содержанию легирующих элементов на:

- низколегированные: менее 2,5 %;

- среднелегированные: 2,5-10,0 %;

- высокоуглеродистые: более 10,0%.

Классификация стали по способу производства и качеству (содержанию вредных примесей)

К вредным примесям в сталях относят серу S и фосфор P.

В зависимости от их содержания стали разделяют на:

- стали обыкновенного качества (рядовые): до 0,06% S, до 0,07% P;

- качественные стали: до 0,04% S, до 0,035% P;

- высококачественные стали: до 0,025% S, до 0,025% P;

- особовысококачественные стали: до 0,015% S, до 0,025% P.

Классификация стали по назначению.

Конструкционные стали.

Конструкционные стали принято делить на строительные, для холодной штамповки, цементируемые, улучшаемые, высокопрочные, рессорно-пружинные, шарикоподшипниковые, автоматные, коррозионно-стойкие, жаростойкие, жаропрочные, износостойкие стали.

Строительные стали

К строительным сталям относятся углеродистые стали обыкновенного качества, а также низколегированные стали. Основное требование к строительным сталям - их хорошая свариваемость.

Стали для холодной штамповки

Для холодной штамповки применяют листовой прокат из низкоуглеродистых качественных марок стали 08Ю, 08пс и 08кп.

Цементируемые стали

Цементируемые стали применяют для изготовления деталей, работающих в условиях поверхностного износа и испытывающих при этом динамические нагрузки.

Улучшаемые стали

К улучшаемым сталям относят стали, которые подвергают улучшению - термообработке, заключающейся в закалке и высоком отпуске

Высокопрочные стали.

Высокопрочные стали - это стали, у которых подбором химического состава и термической обработкой достигается предел прочности примерно вдвое больший, чем у обычных конструкционных сталей.

Пружинные стали.

Пружинные (рессорно-пружинные) стали сохраняют в течение длительного времени упругие свойства, поскольку имеют высокий предел упругости, высокое сопротивление разрушению и усталости.

Подшипниковые стали.

Подшипниковые (шарикоподшипниковые) стали имеют высокую прочность, износоустойчивость, выносливость. К подшипниковым предъявляют повышенные требования на отсутствие различных включений, макро- и микропористости. Обычно шарикоподшипниковые стали характеризуются высоким содержанием углерода (около 1%) и наличием хрома (ШХ9, ШХ15).

Автоматные стали.

Автоматные стали используют для изготовления неответственных деталей массового производства (винты, болты, гайки и др.), обрабатываемых на станках-автоматах.

Износостойкие стали

Износостойкие стали применяют для деталей, работающих в условиях абразивного трения, высокого давления и ударов (крестовины железнодорожных путей, траки гусеничных машин, щеки дробилок, черпаки землеройных машин, ковши экскаваторов и др

Коррозионно-стойкие (нержавеющие) стали.

Коррозионно-стойкие (нержавеющие) стали - легированные стали с большим содержанием хрома (не менее 12%) и никеля. Хром образует на поверхности изделия защитную (пассивную) оксидную пленку. Углерод в нержавеющих сталях - нежелательный элемент, а чем больше хрома, тем выше коррозионная стойкость.

2.Основные механические свойства машиностроительных материалов.

Основные механические характеристики машиностроительных материалов нужны конструктору для выполнения расчетов работоспособности деталей машин, а некоторые из них используют для назначения технологии изготовления деталей. Механические характеристики материалов определяют лабораторными испытаниями образцов материалов и приводят в соответствующей справочной литературе.

К основным механических характеристик материалов относятся:

- предел прочности σв, МПа - напряжение в образце материала при наибольшей растягивающей нагрузке, которому предшествует разрушение образца;

- предел текучести σт, МПа - наибольшее напряжение, при котором образец деформируется без значительного увеличения растягивающей нагрузки;

- предел выносливости σR, МПа - наибольшее напряжение, при котором образец выдерживает без разрушения заданное количество циклов изменения напряжения, выбирают за базу испытаний;

- относительное удлинение δ,% - отношение прироста расчетной длины образца после разрыва к его начальной расчетной длины;

- модуль упругости для растяжения Е, МПа, или сдвига G, МПа - отношение напряжения к соответствующей ему относительной деформации образца в границах справедливости закона Гука;

- коэффициент Пуассона μ - отношение относительной поперечной деформации образца с относительной его продольной деформации (по абсолютному значению);

- твердость – НВ - по Бринеллю; HRA, HRB, HRC - по Роквеллу (шкалы А,В и С соответственно); HV - по Виккерсу - условная величина, измеренная соответствующими приборами (твердомеры), характеризующая сопротивление заглубления в поверхность материала стандартного индентора (стального шарика, вершин алмазных конуса или пирамиды).

3.Особенности маркировки углеродистых, легированных и инструментальных сталей.

Маркировка углеродистых и легированных сталей.

Марки конструкционных сталей обыкновенного качества обозначают буквами Ст, после которых ставят цифры: Ст2, Ст3 и т. д. С возрастанием условного номера марки увеличиваются предел прочности и содержание углерода в стали. Марки качественных конструкционных сталей обозначают двузначным числом, указывающим на среднее содержание углерода. Например, марка 20 означает, что в углеродистой качественной стали содержится около 0,2% углерода.

Инструментальные углеродистые стали обозначают буквой У и цифрами, указывающими среднее содержание углерода в десятых долях процента. Например, маркой У8 обозначают углеродистую инструментальную сталь со средним содержанием 0,8% углерода. Буква А, стоящая в конце марки (У8А, У12А и др.), указывает на высококачественную сталь с пониженным содержанием серы и фосфора.

Легированные конструкционные стали также обозначают цифрами и буквами, которые указывают на химический состав стали. При этом первые две цифры обозначают среднее содержание углерода в сотых долях процента; стоящие далее буквы обозначают легирующие элементы. Цифры, следующие за этими буквами, указывают на процентное содержание обозначенного буквой элемента. Для легирующих элементов приняты следующие буквенные обозначения: X — хром, Н — никель, Г — марганец, С — кремний, В — вольфрам, М — молибден, Ф — ванадий, К — кобальт, Т — титан, Ю — алюминий, Д — медь, П — фосфор, Р — бор, Б — ниобий, А — азот, Е — селен, Ц — цирконий. Например, марка 35Х обозначает хромовую сталь, содержащую около 0,35% углерода и до 1,5% хрома; марка 45Г2 обозначает марганцевую сталь, содержащую около 0,45% углерода и

около 2% марганца. Буква А в середине марки стали указывает на то, что сталь легирована азотом. Та же буква в конце марки низко- или среднелегированной стали свидетельствует о том, что сталь высококачественная.

Легированные инструментальные стали маркируют аналогично легированным конструкционным сталям, но среднее содержание углерода указывают в десятых долях процента (если его содержание не превышает 0,9%) или совсем не указывают (если содержание углерода около или более 1%). Быстрорежущие стали маркируют буквой Р, после которой ставят цифры, указывающие на среднее содержание вольфрама в процентах. Во всех быстрорежущих сталях содержится около 4 % Cr и его содержание в марке стали не указывают. Например, сталь Р6М5К5 содержит около 1 % С; 6 %W; 5 % Mo; 5 % Co.

Некоторые высоколегированные стали с большим количеством легирующих элементов упрощенно обозначают по заводу–изготовителю и порядковому номеру разработки. Например, стали производства металлургического завода «Электросталь» (Россия) обозначают «ЭИ» (Электросталь исследовательская), «ЭП» (Электросталь пробная), производства завода «Днепроспецсталь» обозначают «ДИ».

4. Влияние, оказываемое легирующими элементами на структуру материала.

Легирующие элементы специально вводят в сталь для изменения ее структуры и свойств (в отличие от примесей, попадающих в сталь при выплавке из руд, шихты). Стали, содержащие легирующие элементы, называются легированными сталями. В зависимости от содержания легирующих элементов различают: низколегированные — 2...3 %, среднелегированные — 3...10 % и высоколегированные стали — более 10 % легирующих элементов.

В качестве легирующих используют элементы, которые взаимодействуют с железом и (или) углеродом. Основными легирующими элементами сталей являются металлы.

К первой модификации относятся хром, молибден, вольфрам, ванадий, титан и кремний. Они образуют с железом диаграмму состояния с расширенной областью сплавов с решеткой ОЦК — a-твердых растворов. При этом область у-твердых растворов резко уменьшается (рис. 12.1, а).

Рисунок 1- Влияние легирующих элементов на вид диаграмм состояния сплавов железо — легирующий элемент: а — легирующие элементы с ОЦК решеткой; б — легирующие элементы с ГЦК решеткой

Ко второй группе относятся марганец, никель. Эти элементы образуют с железом диаграмму состояния с расширенной областью сплавов с решеткой ГЦК — у-твердых растворов, уменьшая область существования a-твердых растворов (рис. 12.1, б).

Карбидообразующими легирующмии элементами являются марганец, хром, молибден, вольфрам, ванадий и титан.

Графитизаторами легирующими элементами являются никель и кремний. Так, кремний сильно ускоряет реакцию графитизации,

К нейтральным легирующим элементам относится кобальт. Поэтому его используют в твердых сплавах в качестве металла-связки.

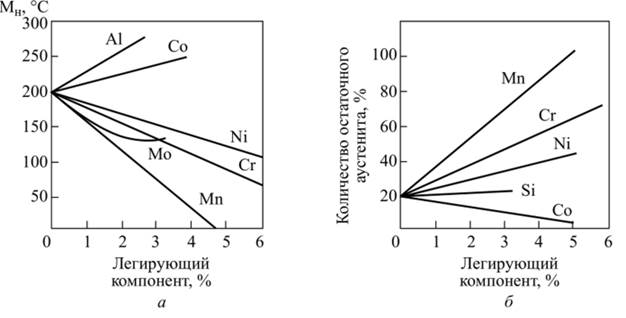

Основные преимущества легированных сталей перед углеродистыми проявляются при термической обработке. Прежде всего это связано с изменением вида диаграммы изотермического превращения аустенита. Марганец и никель повышают устойчивость переохлажденного аустенита, при этом на С-образной диаграмме линия начала распада аустенита смещается вправо (рис. 12.2, а). Карбидообразующие элементы не только смещают эту линию

Рисунок 2- Влияние легирующих элементов

На диаграмму изотермического превращения: а — Ni, Mn, Si; б — сильные

карбидообразующие элементы

вправо, но и меняют вид диаграммы принципиально — диаграмма раздваивается, на ней появляется два минимума устойчивости переохлажденного аустенита (рис. 2, б). При этом важен именно сдвиг в область большего времени начала распада переохлажденного аустенита. Это приводит к снижению критической скорости охлаждения, т. е. увеличению прокаливаемое™ (рис. 3).

Рисунок 3- Прокаливаемость углеродистой (а) и легированной (б) стали

Проиллюстрируем это следующим примером: пусть выполняется закалка в одной и той же охлаждающей среде двух деталей одинакового сечения, но изготовленных из разных сталей — углеродистой и легированной. Естественно, что скорость охлаждения поверхности больше, чем сердцевины (vn0B > vcep). При этом скорость охлаждения сердцевины детали из углеродистой стали меньше критической (vcep < vKp), поэтому структура сердцевины — сорбит, а не мартенсит (рис. 3, а), т. е. твердость сердцевины меньше, чем поверхности. Деталь из легированной стали имеет сквозную прокаливаемость (для нее vcep > vKp) и структуру мартенсита по всему сечению (рис. 3, б). Твердость сталей 40 и 40Х в сечении 10 и 40 мм приведена на рис. 4.

Рисунок 4- Твердость сталей 40 и 40Х в сечениях 10 и 40 мм

Из легированных сталей следует изготавливать детали большого сечения, которые необходимо упрочнять по всему сечению. Кроме того, важным преимуществом легированных сталей, следствие их повышенной прокаливаемости, является возможность более медленного их охлаждения при закалке (в масле или расплавленных солях).

Это уменьшает закалочные напряжения и, следовательно, деформацию деталей, предупреждает образование трещин при закалке деталей сложной формы.

Влияние легирующих элементов на С-образную диаграмму проявляется также в том, что большинство легирующих элементов снижает мартенситные точки М„ (рис. 5, а) и Мк. Это приводит к появлению в структуре закаленных сталей остаточного аустенита (рис. 12.5, б). Особенно сильно увеличивается его количество в высокоуглеродистых сталях. В случаях, когда наличие остаточного аустенита недопустимо, для его устранения в технологии

термической обработки деталей необходимо предусмотреть обработку холодом. Исключением являются алюминий и кобальт — они повышают точки М„ и Мк, а также кремний, не оказывающий влияния на эти температуры.

Легирующие элементы, повышают устойчивость мартенсита при нагреве, т. е. задерживают выделение из мартенсита атомов углерода и уменьшают скорость коагуляции карбидов. Поэтому для получения одинаковой твердости и прочности детали из легированных сталей следует отпускать при более высокой температуре.

Рисунок 5- Влияние легирующих элементов на температуру начала мартенситного превращения (а) и количество остаточного аустенита (б)

Наряду с положительными свойствами легированные стали обладают рядом недостатков, которые практически не наблюдаются в углеродистых сталях.

Отпускная хрупкость — резкое снижение ударной вязкости после отпуска. Различают два вида отпускной хрупкости (рис. 6).

Рисунок 6- Влияние температуры отпуска на ударную вязкость легированной стали (схема)

Необратимая отпускная хрупкость (I рода) проявляется и углеродистых и легированных сталей в результате отпуска в интервале температур 250...350 °С. Обратимая отпускная хрупкость (II рода) наблюдается только у легированных (чаще всего хромистых) сталей при высоком отпуске но лишь в том случае, когда охлаждение после отпуска медленное — на воздухе. Подавить отпускную хрупкость II рода можно быстрым охлаждением (например, не на воздухе, а в масле). Однако при этом возникает опасность коробления, тем более что отпуск легированных сталей выполняется при более высоких температурах, чем отпуск углеродистых сталей. Для предупреждения отпускной хрупкости II рода эффективно легирование молибденом и вольфрамом в небольших количествах (0,5 %). Стали, легированные таким образом (например, 40ХНМА), не склонны к отпускной хрупкости.

Флокены — мелкие внутренние трещины — наиболее часто встречаются в сталях, содержащих хром, сильно понижают механические свойства стали. Они тем более опасны, чем большую прочность должна иметь сталь (при отсутствии дефектов), поскольку из таких сталей изготавливают наиболее нагруженные детали.

Влияние легирующих элементов на свойства материала.

Вольфрам создает карбиды, которые повышают красностойкость, и показатели твердости стали. Также он облегчает процесс отпуска готовой продукции, снижая хрупкость стали.

Кобальт увеличивает магнитный потенциал металла, его ударостойкость и жаропрочность.

Никель повышает прокаливаемость, прочность, коррозионную стойкость, пластичность сталей и делает их более ударопрочными, снижает предел хладноломкости.

Титан придает сплавам высокую плотность и прочностные свойства, делает металл коррозионностойким. Стали с такой добавкой хорошо обрабатываются специальным инструментом на металлорежущих агрегатах.

Цирконий вводят в сплавы, когда необходимо получить в них зерна со строго определенными размерами.

Марганец делает металл устойчивым к износу, повышает его твердость, удароустойчивость. При этом пластичные свойства сталей остаются на прежнем уровне, что важно. Заметим – марганца нужно вводить не менее 1 %. Тогда влияние этого элемента на эксплуатационные показатели сплава будет ощутимым.

Медь делает металлургические композиции стойкими к ржавлению.

Ванадий измельчает зерно сплава, делает его прочным и очень твердым.

Ниобий вводят для снижения явлений коррозии в сварных изделиях, а также для повышения кислотостойкой стальных конструкций.

Алюминий увеличивает окалиностойкость и жаропрочность.

Неодим и церий используют для сталей с заданной заранее величиной зерна, сплавов с малым содержанием серы. Эти элементы также снижают пористость металла.

Молибден повышает прочность сплавов на растяжение, их упругость и красностойкость. Кроме того, эта легирующая добавка делает стали

стойкими к окислению при высоких температурах.

Кремний повышает окалиностойкость и упругость металла. Если кремния содержится около 1,5 %, сталь становится вязкой и при этом очень прочной. А при его добавке более 1,5 % сплавы обретают свойства магнитопроницаемости и электросопротивления.

5. Как называют основные группы сплавов меди.

Различают две группы медных сплавов – латуни и бронзы.

Латуни - сплавы меди с цинком с добавками небольшого количества других элементов;

Бронзы - сплавы меди с другими элементами, среди которых цинк и никель не являются основными.

Легирующие элементы в медных сплавах принято обозначать следующими буквами: А – алюминий, Б - бериллий, Ж - железо, К – кремний, Кд – кадмий, Мц – марганец, Мг – магний, Н – никель, О – олово, С – свинец, Ц – цинк, Ф - фосфор.

Латуни

Различают латуни простые (двойные), состоящие только из меди и цинка, и сложные (легированные), содержащие, кроме меди и цинка, другие элементы.

Простые латуни обозначают буквой Л и двузначными цифрами, показывающими содержание меди в процентах (остальное цинк): Л99, Л85, Л80, Л70, Л68, Л62.

В сложных (специальных) деформируемых латунях за буквой Л следуют (в порядке убывания) буквенное обозначение основных легирующих, элементов и цифры, показывающие содержание меди и этих элементов. Например, латунь ЛС59-1 содержит 59% меди, 1% свинца и 40% цинка.

Свинцовые латуни обладают хорошими механическими свойствами, легко

обрабатываются резанием, их применяют для изготовления деталей горячей штамповкой или резанием. Например, латунь ЛЖС58-1-1 содержит 58% меди, 1% железа, 1% свинца, остальное - цинк.

Оловянистые латуни (например, ЛО70-1 содержит 70% меди, 1% олова, остальное - цинк) обладают высоким сопротивлением коррозии; никелевые (например, ЛН 65-5 содержат 5% меди, 5% никеля, остальное - цинк) обладают высокой прочностью, высокими антикоррозионными и антифрикционными свойствами. Применяют эту латунь вместо бронзы при изготовлении вкладышей подшипников скольжения и др.

Деформируемые латуни выпускают в виде горяче- и холоднокатаных протянутых и прессованных изделий (проволока, полосы, листы, ленты, трубы, прутки и др.) в мягком (отожженном) полутвердом (степень обжатия 10...30 %), твердом (30..50%) и особо твердом (более 60%)состоянии.

Литейные латуни. Согласно ГОСТ 17711-80 существует десять марок литейных латуней. Литейные латуни в виде чушек (ГОСТ 1020-77) содержат те же элементы, что и латуни, обрабатываемые давлением; от последних литейные латуни отличает, как правило, большее легирование цинком и другими металлами.

Бронзы.

Бронзы по сравнению с латунями обладают лучшими механическими, антифрикционными свойствами и коррозионной стойкостью. По содержанию легирующих элементов различают оловянистые и безоловянные бронзы, по технологическому признаку - деформируемые и литейные (ГОСТ 493-79).

Оловянные бронзы - сплавы меди, содержащие до 14% олова, обладают высокими механическими и антифрикционными свойствами.

Бронзы, содержащие до 5...6% олова, обладают хорошей пластичностью (БрОФ6,5-0,15; БрОФ4-0,25; БрОЦ4-3; БрОЦС4-4-2,5). Из этих бронз изделия изготавливают ковкой, штамповкой и прокаткой. Бронзы с более высоким

содержанием олова являются литейными. Из-за высокой стоимости оловянистые бронзы применяют только для наиболее ответственных деталей. В машиностроении и ремонтном производстве чаще используют более дешевые бронзы, не содержащие олова.

Алюминиевые бронзы - сплавы меди с 4...11,5% алюминия, содержат также железо, никель, марганец. По сопротивлению коррозии они в 12 раз устойчивее оловянных и в 2-3 раза - нержавеющих морозостойких сталей. Широко применяются бронзы БрА5, БрА7, БрАМц9-2, БрАЖМц10-3-1,5 (пружины, мембраны, сильфоны и др.).

Свинцовистые бронзы содержат 27...63% свинца (БрС30, БрС60Н2), имеют высокие антифрикционные свойства. Свинцовистые бронзы пригодны для вкладышей подшипников, работающих с большими скоростями и при повышенных давлениях.

Бериллиевые бронзы - (содержат 1,5...2,5% бериллия) обладают уникальным сочетанием физико-химических и коррозионных свойств; оптимальными свойствами обладают сплавы с 2% Ве. Бериллиевые бронзы из-за дороговизны и дефицитности бериллия используют не очень широко. Бронзы БрБ2, БрБНТ1,7 и БрБНТ1,9 используют лишь в ответственных случаях для изготовления пружин, мембран, пружинных контактов, а также в электронной технике.

Кремнистые бронзы также часто используют для изготовления пружин, пружинных контактов. Бронзы БрКН1-3, БрКМЦ 3-1 обладают высокими упругими, антифрикционными и антикоррозионными свойствами.

Задание №2

1. Рассчитать плотность металла, используя данные о его кристаллической решетке в соответствии с номером варианта.

| Вольфрам - W, металл светло-серого цвета | Куби-ческая | ОЦК | а=3,165 Å | Наиболее тугоплавкий из металлов. Компонент жаропрочных сверхтвердых сталей (инструментальные, быстрорежущие) и сплавов. Используется в электротехнике и радиоэлектронике. |

| Химический элемент | Атомный номер | Атомный вес | Плотность, г/см3 |

| W | 183,92 | 19,3 |

Для определения плотности необходимо знать объем элементарной ячейки (V0), число атомов (Z) в ней и суммарную массу этих атомов.

Объем элементарной ячейки V0 дл кубической сингонии - V=a³

V=3,1653=31,705 А

Число атомов, приходящихся на одну элементарную ячейку Z объемноцентрированной решетки куба равно 2.

Тогда масса атомов в элементарной ячейке равна

(A/N0) Z,

где A/N0 – масса одного атома в граммах; N0 = 6,0224102 (число Авогадро),

А – молярная масса W = 183,92 г/моль.

Таким образом, плотность равна:

ρ = (A·Z / N0)·(1/ V0), г/см3

При переводе значений объема элементарной ячейки из кубических ангстремов в кубические сантиметры в знаменателе формулы появляется V0·10-24, тогда

ρ=1,6602 (A·Z/V0), г/см3

Подставляем значения ρ=1,6602* (183,92* 2/31,704)=19,26 г/см3.

Сравниваем полученную плотность с табличным значением – 19,3 г/см3.

Вывод.

Значение рассчитанной плотности кристаллического вещества характеризует идеализированную кристаллическую решетку с реальными параметрами. Справочное значение, отличается от рассчитанной плотности в большую сторону. Эта разница может быть вызвана наличием в реальных кристаллах примесей, дефектов кристаллической решетки, внутренних напряжений.

Задание №3. Диаграмма состояние «Железо-углерод»

1. Изучить предложенную теоретическую часть.

2. Разобрать процесс кристаллизации заданного сплава, письменно отразить характерные стадии процесса и схематично изобразить структуру сплава при комнатной температуре. Охарактеризовать структурные составляющие (Таблица П.3.1.).

3. Рассчитать относительное соотношение фаз в заданном сплаве при комнатной температуре.

% углерода – 1,35

1,35 % С

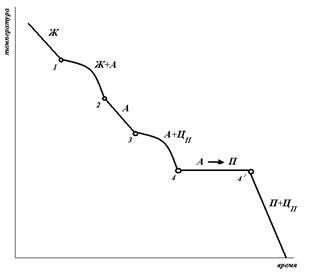

Рисунок 7- Сплав с содержанием углерода 1,35 % называется заэвтектоидной сталью.

Структура при комнатной температуре – перлит + цементит вторичный

Для того, чтобы проследить, какие превращения претерпевает сплав с содержанием 1,35% С при охлаждении, проведем линию сплава и пронумеруем точки пересечения линии сплава с линиями диаграммы. Это и есть критические точки.

Критическая точка – это температура, при которой начинается, заканчивается или полностью протекает фазовое или другое превращение в сплаве. На кривых охлаждения им соответствуют остановки или линии перегиба.

1 – температура Ликвидус точка 1 (линия AВCD) – при охлаждении начинается процесс кристал-лизации, из жидкого раствора выпадают кристаллы аустенита;

2 – температура Солидус точка 2 (линия AECF) – при охлаждении заканчивается кристаллизация аустенита;

3 – критическая точка 3 (линия SЕ) – температура начала выделения цементита (вторичного) из аустенита;

4 – критическая точка 4 (линия PSK) – превращение (распад) оставшегося аустенита в перлит – заэвтектоидное превращение;

Рисунок 8- Кривая охлаждения сплава с содержанием углерода 1,35 %

Превращения, протекающие при охлаждении (цифры рядом с буквами

обозначают содержание углерода в данной фазе)

1. Кристаллизация аустенита из жидкости Ж1,35 —> А1,35 (в интервале 1–2)

2. Выделение избыточного цементита (вторичного) из аустенита А1,35—>А0,8+ Ц6,67 (в интервале 3–4).

3. Эвтектоидное превращение (линия 4 – 4´) А1,35 —> П1,35 (Ф0,02 + Ц6,67)

Ниже температуры 727°С в рассматриваемом сплаве (1,35 % C) практически не происходит превращений. По теоретическим данным, из феррита здесь выделяется третичный цементит, вследствие чего система будет моновариантной (С=2-2+1=1; фазы – феррит и цементит). Но феррит здесь содержится только в составе перлита, третичный цементит выделяется в незначительном количестве и металлографически не обнаруживается, так как сливается с цементитом перлита. Таким образом, в структуре стали данного состава при комнатной температуре наблюдаются зерна перлита, окаймленные тонкой сеткой вторичного цементита.

Рисунок 9 - Структура стали с содержанием 1,35%С

Список использованных источников

1. Солнцев Ю.П. Технология конструкционных материалов [Электронный ресурс]: учебник для вузов/ Солнцев Ю.П., Ермаков Б.С., Пирайнен В.Ю.— Электрон. текстовые данные.— СПб.: ХИМИЗДАТ, 2014.— 504 c.— Режим доступа: https://www.iprbookshop.ru/22545.html.— ЭБС «IPRbooks».

2. Солнцев Ю.П. Материаловедение [Электронный ресурс]: учебник для вузов/ Солнцев Ю.П., Пряхин Е.И.— Электрон. текстовые данные.— СПб.: ХИМИЗДАТ, 2014.— 784 c.— Режим доступа: https://www.iprbookshop.ru/22533.html.— ЭБС «IPRbooks».

3. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Машиностроение, 1990.

4. Козлов Ю.С. Материаловедение. Агар. М. Лань. С – Пб. 1999. 180 с.

5. Материаловедение: Методические указания и контрольные задания для студентов – заочников машиностроительных специальностей вузов / Н.Е. Гарбузова, Л.А. Меташоп, Н.Л. Тискович. – 8–е изд. – М.: Высш. шк., 1988. – 79 с. ил.