Технологическая подготовка производства — совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах.

Технологическая подготовка производства тесно связана с конструкторской и вместе с ней обеспечивает планомерное освоение новых и модернизацию выпускаемых машин, внедрение передовой техники. Технологическая подготовка включает комплекс работ по проектированию технологических процессов, технологической оснастки, выбор оборудования с учетом прогрессивной технологии и передовых методов организации производства и труда.

В соответствии с ГОСТ 14.102—73* разработка документации по организации и совершенствованию технологической подготовки производства осуществляется в три стадии.

Разработка технического задания состоит в проведении организационно-технического анализа существующих методов и средств технологической подготовки производства и на ее основе разрабатываются технические предложения по ее организации и совершенствованию.

Разработка технического проекта включает общую структурную схему технологической подготовки производства, основные положения по организации и управлению процессом технологической подготовки производства, необходимую информацию и документы для решения задач на ЭВМ, а также вопросы унификации, стандартизации форм документации и др.

Рабочий проект включает разработку технологических маршрутов, рабочей документации: технологических карт, норм, конструирования специальной оснастки и изготовление ее, отладку и освоение новых процессов в производстве; организационные положения и должностные инструкции осуществляют типизацию и стандартизацию технологических процессов, унификацию и стандартизацию технологической оснастки. На этой стадии проектирования за счет принятия наиболее прогрессивных технологических решений повышается уровень технологичности изделия.

Работа на всех этапах выполняется в соответствии со стандартами единой системы технологической подготовки производства (ЕСТПП).

Разработка технологических процессов на детали, сборочные единицы и изделия в наиболее полном объеме выполняется в четыре стадия:

а) разработка межцеховых технологических маршрутов;

б) разработка подробных технологических процессов с составлением технологических карт (подетальных или подетально-пооперационных); на этой стадии рассчитывается потребность в оборудовании и оптимизируется его планировка, рассчитываются нормы времени, нормы расхода материалов, коэффициенты оснащенности, проводятся оперативно-плановые расчеты и т. д.;

в) проектирование и изготовление необходимого оснащения конструкторским бюро, технологическим отделом, инструментальными цехами. Эти работы выполняются на основе рабочих чертежей и утвержденных технологических документов (карт, спецификаций и др.);

г) выверка технологической документации, оснастки, отладка процессов в цеховых условиях, изготовление пробной и установочной партии и передача документации предприятию.

Исходными данными для проектирования технологического процесса являются: задание по выпуску машин и перспективы производства их; рабочие чертежи деталей; сборочные чертежи сборочных единиц, блоков и всей машины; ГОСТы и технические условия на изготовление деталей и сборочных единиц; сведения об оборудовании, которым располагает предприятие, его паспортные данные, руководящие и нормативные материалы.

Детальность проектирования технологических процессов зависит от типа производства. Так, в единичном производстве обычно разрабатываются только маршрутная технология и основные Операции с некоторой их детализацией.

В крупносерийном и массовом производстве технологический процесс разрабатывается наиболее подробно по всем четырем стадиям. Составляются операционные карты, в которых каждая операция расчленяется на установки, позиции, переходы с указанием применяемого оборудования, инструмента, приспособлений, режимов резания и т. д.

Для разработки технологических процессов необходимы: уточнение предварительного технологического процесса; определение

размера заготовки; уточнение последовательности выполнения операций (маршрута обработки); разработка подетально-пооперационных технологических карт; выбор оборудования технологической оснастки; установление разряда работ; расчет норм времени; проверка экономической целесообразности запроектированного варианта технологического процесса.

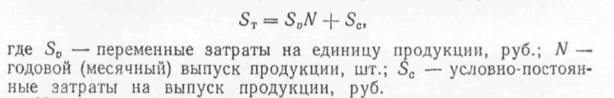

Разработанные технологические процессы проверяются в экспериментальных цехах. Сдача цехом разработанных технологических процессов осуществляется под руководством ведущего технолога. С целью выбора рационального процесса разрабатываются несколько вариантов технологии. При сравнительном экономическом анализе предпочтение отдают тому процессу, у которого меньшая технологическая себестоимость при заданном объеме выпуска продукции. Под технологической себестоимостью понимается та часть затрат на производство, которая непосредственно связана с выполнением данного технологического процесса и существенно изменяется по вариантам технологического процесса. В технологическую себестоимость обычно включается: сырье, материалы, энергия на технологические нужды, затраты по наладке оборудования, стоимость' специальных инструментов и приспособлений, амортизация оборудования, основная заработная плата основных рабочих, отчисления по соцстраху и другие расходы, связанные с технологическим процессом изготовления проектируемого изделия. Затраты, входящие в технологическую себестоимость, подразделяются на переменные и условно-постоянные.

Переменные расходы изменяются почти пропорционально объему выпуска продукции, они нормируются непосредственно на единицу продукции; условно-постоянные — не изменяются при увеличении объема выпуска (изменения их возможны, но независимо от роста объема выпуска продукции). К переменным относят обычно затраты на сырье, материалы, основную заработную плату основных рабочих, топливо и энергию (технологические нужды). К условно-постоянный расходам относят остальные затраты, которые нельзя отнести непосредственно на изделия, например, расходы на содержание заводского и цехового управленческого и обслуживающего персонала, амортизация и др.

Технологическая себестоимость объема выпуска для данного варианта технологического процесса выражается формулой

|

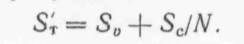

Исходя из приведенного выше соотношения технологическую себестоимость единицы продукции можно выразить формулой

Из сказанного и приведенных формул следует, что технологическая себестоимость изменяется в зависимости от количества изготовляемых (обрабатываемых) изделий. Это обязательно нужно учитывать при сравнительном экономическом анализе вариантов технологических процессов.

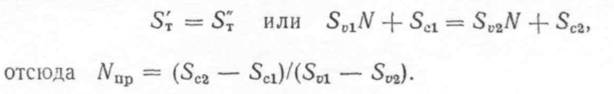

При сравнении исходят из соотношения 5Т по вариантам. Равенство этих величин соответствует тому предельному количеству изделий, при котором один из вариантов становится неэкономичным, т. е.

|

На предприятиях технологическая подготовка может быть организована в виде централизованной, децентрализованной и смешанной систем.

При централизованной системе технологическая подготовка проводится отделом главного технолога. Эта система применяется в массовом и крупносерийном производстве.

Децентрализованная система предполагает рассредоточение технологической подготовки в основных цехах. При этом технологические бюро цехов самостоятельно разрабатывают технологические процессы и оснастку для изготовления изделий цеха. Эта система применяется в мелкосерийном и единичном производстве. При этой системе отдел главного технолога осуществляет общее методическое руководство цеховыми технологическими бюро.

Смешанная система организации технологической подготовки заключается в том, что разработка технологических процессов проводится частично в отделе главного технолога и частично в цеховых технологических бюро.

Главной задачей технологической подготовки производства является выполнение всех видов работ в сжатые сроки.

Сроки подготовки и освоение новых видов машин можно значительно сократить за счет максимально возможной одновременности проведения всех видов конструкторских и технологических работ. Параллельно с конструированием необходимо выполнять возможную часть проектирования технологических процессов, инструментов и приспособлений. Сокращения длительности технологической подготовки можно достичь путем унификации и стандартизации технологической оснастки и типизации технологических процессов. Для этого необходимо механизировать оформление и размножение документации на оснастку, изготовлять ее из стандартных частей и деталей, проектирование и изготовление оснастки вести последовательно-параллельно и параллельно, шире использовать получившие большое распространение на предприятиях такие системы унифицированной оснастки, как сборно-разборные, универсально-сборные и универсально-наладочные приспособления (ГОСТ 14.305—73*) и др.