Пароводяной тракт котла

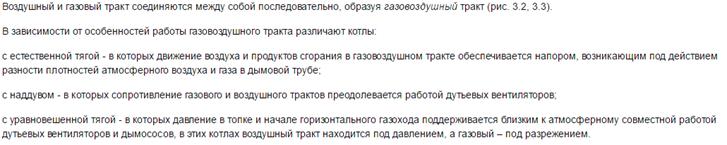

Газовоздушный тракт котла

Или стр. 34, 87 «Котельные установки».

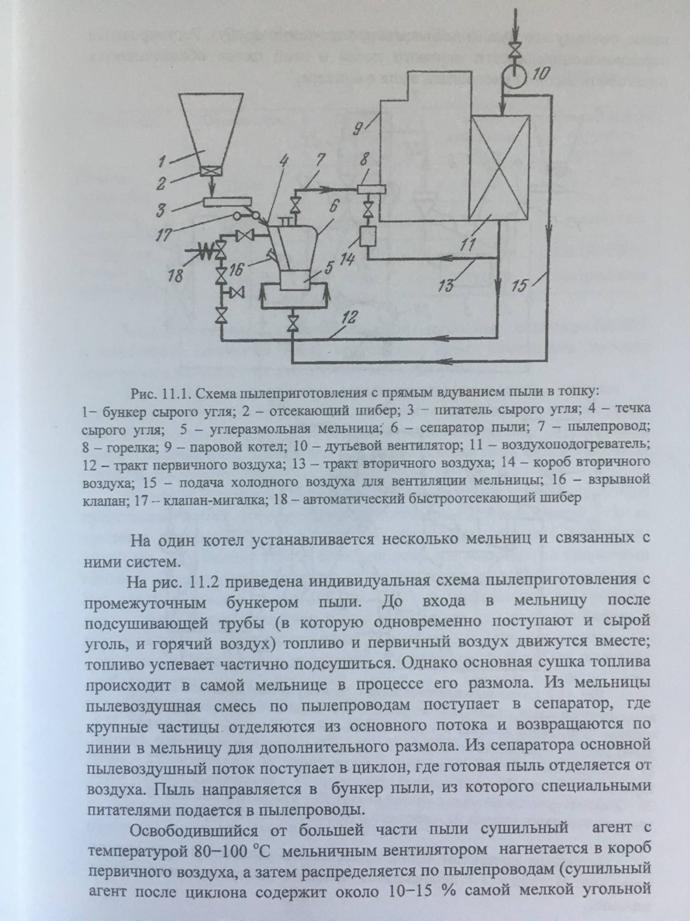

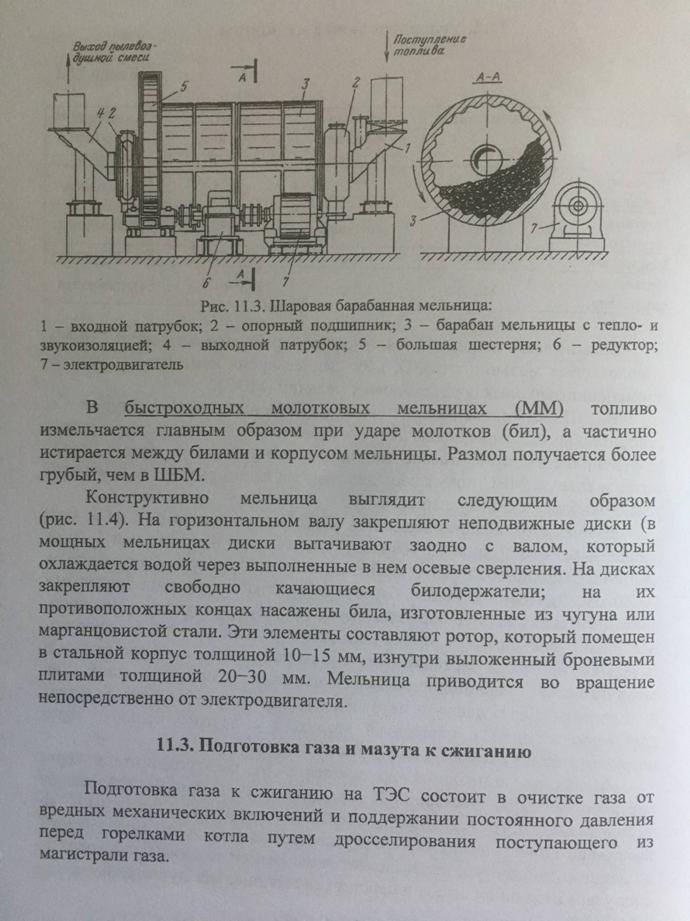

24. Подготовка топлива к сжиганию в паровых котлах

24. Подготовка топлива к сжиганию в паровых котлах

Конструкции паровых котлов

См. п. 21.

| Конструкции паровых котлов | ||

| Цилиндрический паровой котел | 1. барабан; 2. колосниковая решётка. |

| Жаротрубный паровой котел | 1. барабан; 2. колосниковая решётка; 3. жаровая труба; 9. газоход. |

| Жаротрубно-дымогарный паровой котел | 1. барабан; 3. жаровая труба; 4. дымогарная труба. |

| Камерный горизонтально-водотрубный паровой котел | 1. барабан; 2. колосниковая решётка; 5. сборная камера; 6. пароперегреватель. |

| Камерный горизонтально-водотрубный паровой котел конструкции В. Г. Шухова | 1. барабан; 2. колосниковая решётка; 5. сборная камера; 6. пароперегреватель. |

| Двухсекционный горизонтально-водотрубный паровой котел | 1. барабан; 5. сборная камера; 6. пароперегреватель. |

| Вертикально-водотрубный паровой котел с гнутыми трубами | 1. барабан; 6. пароперегреватель. |

| Вертикально-водотрубный паровой котел с П-образной компоновкой | 1. барабан; 6. пароперегреватель; 7. водяной экономайзер; 8. воздухоподогреватель. |

| Вертикально-водотрубный паровой котел с Т-образной компоновкой | 1. барабан; 6. пароперегреватель; 7. водяной экономайзер; 8. воздухоподогреватель. |

| Прямоточный паровой котел конструкции Л. К. Рамзина | 6. пароперегреватель; 7. водяной экономайзер; 8. воздухоподогреватель. |

| Прямоточный паровой котел котёл ТПП-210А (СССР) | 6. пароперегреватель; 7. водяной экономайзер; 8. воздухоподогреватель. |

Особенности конструкций паровых котлов парогазовых установок

27. Классификация топлива, использующегося в энергетических установках

27. Классификация топлива, использующегося в энергетических установках

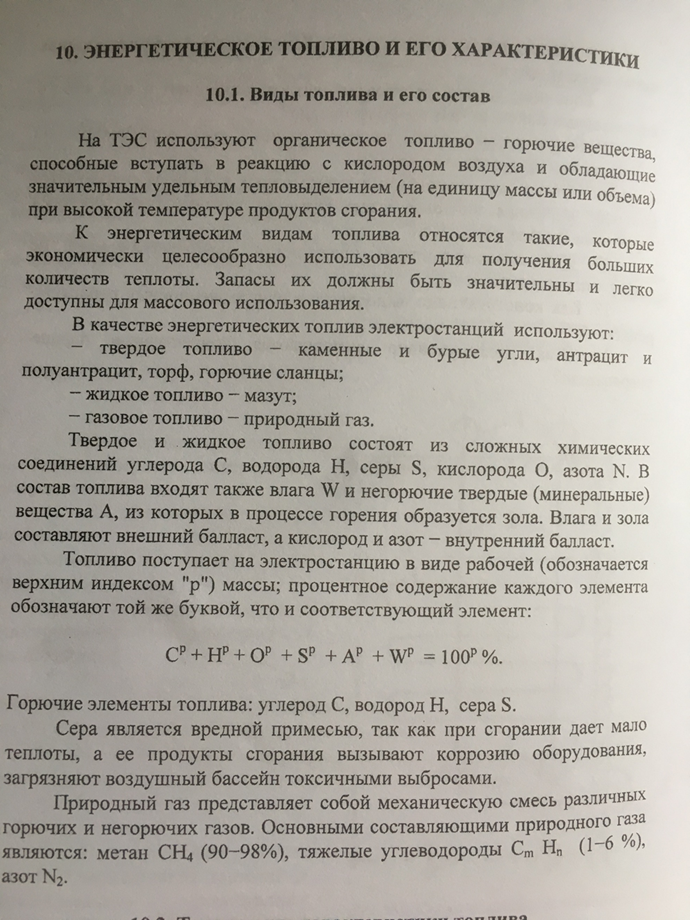

Основные характеристики топлива

Состав топлива, теплота сгорания, отношение к нагреванию

Основными техническими характеристика твердого топлива являются: теплота сгорания, влажность, зольность, выход летучих.

Основными техническими характеристика твердого топлива являются: теплота сгорания, влажность, зольность, выход летучих.

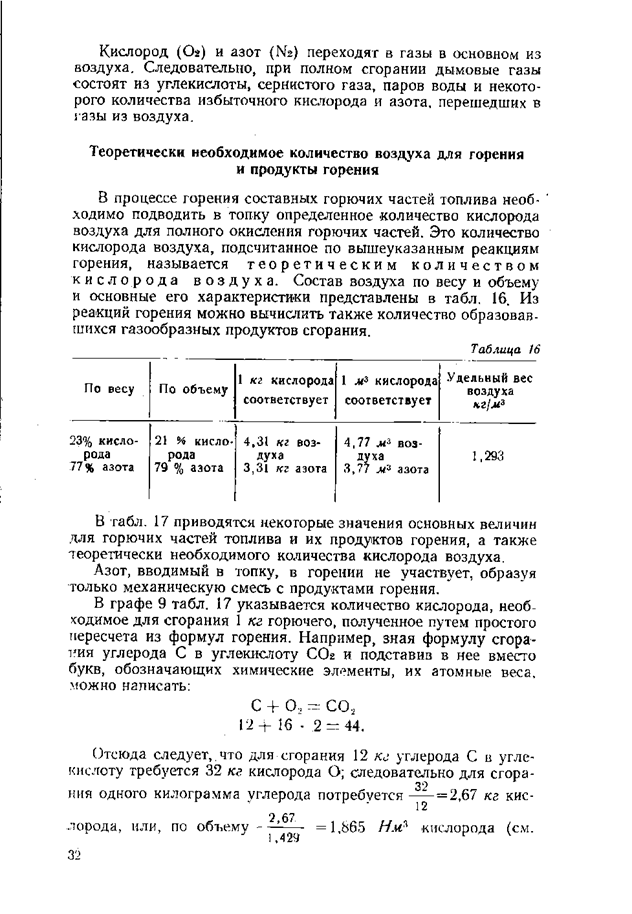

30. Расчеты горения топлива

При сжигании топлива в промышленных печах в качестве окислителя используют кислород, содержащийся в воздухе или в обогащенном кислородом дутье. В результате горения образуются продукты сгорания и развивается определенная температура.

1 Определение расхода воздуха

Расход воздуха можно определять в объемных единицах и в единицах массы. В объемных единицах рассчитывают газообразное топливо, в единицах массы – жидкое и твердое топливо.

В качестве примера рассмотрим горение топлива, состоящего из 98 % СН4 и

2 % N2.

СН4 + 2 О2 = СО2 + 2 Н2О,

из которой следует, что для сжигания 1 кмоль СН4 требуется 2 кмоль О2. Но объем 1 кмоль любого газа одинаков для всех газов и при нормальных условиях равен 22,4 м3, следовательно для сжигания 1 м3 СН4 требуется 2 м3 О2.

2Определение количества и состава продуктов сгорания

Рассмотрим пример горения газа (98 % СН4 и 2 % N2) сначала при коэффициенте расхода воздуха, равным 1. Определим последовательно количества каждой составляющей продуктов сгорания. При сжигании 1 м3 СН4 образуется 1 м3 СО2 и 2 м3 Н2О, а при сжигании 0,98 м3 СН4 образуется 0,98 м3 СО2 и 1,96 м3 Н2О.

Кроме того, вносится азота:

с воздухом..... 1,96 ∙ 3,76 = 7,38

с газом................... 0,02

––––––––––––––––––––––

Итого..... 7,40

Полное количество продуктов сгорания составит 0,98 + 1,96 + 7,40 = 10,34 м3.

При расчетах горения необходимо составлять материальный баланс, определяя массы исходных веществ и образующихся продуктов сгорания. Для рассмотренного выше примера горения в воздухе газа (98 % СН4 и 2 % N2) при n = 1 материальный баланс будет выглядеть следующим образом:

Поступило, кг: Получено, кг:

СН4.....0,98 ∙ 16 / 22,4 = 0,7 СО2...... 0,98 ∙ 44 / 22,4 = 1,925

О2.......1,96 ∙ 32 / 22,4 = 2,8 Н2О......1,96 ∙ 18 / 22,4 = 1,575

N2.. (7,38 + 0,02) ∙ 28 / 22,4 = 9,25 N2........ 7,4 ∙ 28 / 22,4 = 9,25

–––––––––––––––––––––––––––––– ––––––––––––––––––––––––––––––

Итого.......... 12,75 Итого............ 12,75

При составлении материального баланса погрешность не должна превышать 5 %.

31. Определение теоретического количества воздуха, необходимого для горения

32. Коэффициент избытка воздуха и его значение для различных топок

Коэффициент избытка воздуха зависит от вида сжигаемого топлива, способа его сжигания, конструкции топки котла и принимается на основании опытных данных.

При сжигании топлива очень важно правильно регулировать поступление воздуха в топку котла.

Если воздуха в топку котла будет поступать мало, то кислорода не будет хватать для полного сгорания топлива, и часть горючих газов, образующихся в топке котла (например, окись углерода СО), и несгоревшие частицы угля будут уноситься с продуктами горения в дымовую трубу. Неполноту сгорания топлива можно заметить по появлению черного дыма из дымовой трубы. Очевидно, что такое сжигание вызывает излишнюю трату топлива.

Чтобы обеспечить полное сгорание кускового топлива, практически приходиться подавать воздуха в топку в несколько раз больше, чем требуется по расчету (например, в полтора раза). Но чрезмерный избыток воздуха в топке котла недопустим, так как много тепла при этом тратится на нагревание излишнего воздуха перед его подачей в топку котла, а также много тепла уносится в дымовую трубу.

Действительное количество воздуха, необходимое для полного сгорания 1 кг топлива, должно быть несколько большим теоретического, так как при практическом сжигании топлива не все количество теоретически необходимого воздуха используется для горения топлива; часть его не участвует в реакции горения в результате недостаточного перемешивания воздуха с топливом, а также из-за того, что воздух не успевает вступить в соприкосновение с углеродом топлива и уходит в газоходы котла в свободном состоянии. Поэтому отношение количества воздуха, действительно подаваемого в топку котла, к теоретически необходимому называют коэффициентом избытка воздуха в топке

αт = Vвд / Vв°,

где Vвд — действительный объем воздуха, поданного в топку котла на 1 кг топлива, Vв° — теоретический объем воздуха,

тогда

Vвд = αт ּ Vв° (40)

Значение коэффициента избытка воздуха различно в зависимости от вида сжигаемого топлива и составляет для газообразного 1,05—1,2, жидкого 1,15—1,25, пылевидного 1,2—1,25 и твердого кускового 1,3—2,0. Меньшие значения а для газообразного, жидкого и пылевидного топлива по сравнению с твердым кусковым объясняются лучшим смешиванием этих видов топлива с воздухом при их сжигании.

33. Типы камер сгорания ГТУ

Так, камеры сгорания бывают выносные и встроенные. Выносные располагаются вне корпусов турбины и компрессора и соединяются с ними или регенератором трубопроводами, а встроенные находятся непосредственно в корпусе.

Выносные камеры сгорания, чаще всего используемые в стационарных ГТУ и реже на транспортных (судовых локомотивных и автомобильных), хорошо компонуются с регенератом.

Рис.2. Газотурбинные установки с выносной (а) и встроенными (б) камерами сгорания:

1 - компрессор, 2 - турбина, 3 - камера сгорания, 4 – регенератор

Кроме того, камеры сгорания можно разделить по роду сжигаемого топлива - жидкого, газообразного, твердого.

Камеры сгорания, в которых сжигают жидкое и газообразное топливо, отличаются размерами горелочных устройств, а для сжигания твердого топлива имеют дополнительные устройства для удаления золы. Пока камеры сгорания для сжигания твердого топлива находятся в опытной эксплуатации.

По направлению потоков камеры сгорания подразделяют на прямоточные и противоточные. В прямоточных продукты сгорания и воздух имеют одинаковое направление, а в противоточных их направление встречное.

Камеры сгорания подразделяются также по количеству горелок на одной пламенной трубе на одногорелочные и многогорелочные.

34. Классификация камер сгорания ГТУ

В зависимости от компоновки и конструктивного выполнения основные камеры сгорания подразделяют на три типа (рис. 3.3): индивидуальные, или трубчатые, трубчато-кольцевые и кольцевые.

Индивидуальная камера представляет собой отдельный узел. На двигателе устанавливаются несколько индивидуальных камер (рис. 3.3. а).

Трубчато-кольцевая камера сгорания (рис. 3.3,б) состоит из нескольких жаровых труб, заключенных в общем кольцевом корпусе.

Кольцевая камера сгорания (рис. 3.3, в) состоит из кольцевой жаровой трубы, размещенной в кольцевом корпусе.

.Индивидуальная камера сгорания по сравнению с кольцевой имеет очень неравномерное поле температур в окружном направлении, наибольшие гидравлические потерн и потери тепла через стенки, но проста в испытаниях и доводке.

Рис. 3.3. Типы камер сгорания:

а— индивидуальная (трубчатая); б— трубчато-кольцевая; в— кольцевая

Кольцевая камера сгорания отличается более равномерным, чем индивидуальная, полем температур в окружном направлении, наименьшими гидравлическими потерями, минимальными потерями тепла через стенки, но для испытания и доводки требует больших испытательных стендов.

Трубчато-кольцевая камера сгорания по своим достоинствам и недостаткам занимает промежуточное положение между индивидуальной и кольцевой камерами сгорания.

По направлению движения воздуха относительно направления впрыска топлива различают прямоточные и противоточные, осевые и радиальные камеры, сгорания. В современных ГТД нашли широкое применение прямоточные кольцевые и трубчато-кольцевые камеры сгорания.

35. Конструкции камер сгорания ГТУ

При всем разнообразии конструкций КС ее схему и происходящие в ней процессы можно представить следующим образом (рис. 5.1).

Рис. 5.1. Общая схема и распределение воздуха в КС: 1 - диффузор; 2 - кольцевые каналы; 3 - корпус КС; 4 - жаровая труба; 5 - отверстия первичной зоны; 6 - отверстия зоны смешения; 7 - отверстия охлаждения; 8 - топливная форсунка; 9 - фронтовое устройство; 10 - свеча зажигания

Воздух поступает из компрессора в КС с большой скоростью - в современных двигателях до 150 м/с. Потери полного давления в КС при подводе тепла к потоку, движущемуся с такой скоростью, были бы недопустимыми и достигали бы четвертой части повышения давления воздуха в компрессоре. Для снижения потерь давления и преобразования части кинетической энергии в прирост статического давления скорость воздушного потока после компрессора должна быть значительно снижена.

Поэтому на всех ГТД после компрессора располагается диффузор 1. Далее воздух поступает в кольцевые каналы 2 между корпусом 3 и жаровой трубой 4, а затем в жаровую трубу. В жаровой трубе воздух распределяется по отверстиям двух условных зон - зоны горения 5 (первичная зона) и зоны смешения 6. Кроме этого, воздух также поступает в отверстия 7 для охлаждения горячих стенок жаровой трубы. Топливо подается в жаровую трубу через форсунки 8. В первичной зоне с помощью фронтового устройства (ФУ) 9 организуется зона с малыми скоростями. В этой зоне процесс горения поддерживается за счет циркуляционного течения продуктов сгорания, непрерывно поджигающих свежую топливовоздушную смесь (TBC). При запуске двигателя воспламенение TBC в КС осуществляется с помощью электрической свечи 10 или воспламенителя.

36. Требования, предъявляемые к камерам сгорания ГТУ

Камеры сгорания ГТД предназначены для подвода тепла к рабочему телу (воздуху).

Требования, предъявляемые к камерам сгорания ГТД:

1. Устойчивость горения топливовоздушной смеси (ТВС) в широком диапазоне составов смеси, давления, температур и скорости поступающего в камеру воздуха.

2. Высокая полнота сгорания топлива. Это требование вызвано стремлением иметь лучшую экономичность двигателя и большую надежность газовой турбины (отсутствие догорания топлива в турбине).

3. Минимальный объем камеры. Размеры камеры сгорания оказывают существенное влияние на габариты и массу ГТД. С уменьшением объема камеры сгорания V повышается ее теплонапряженность QV, определяемая как отношение тепла, выделившегося в течение часа в одном кубическом метре объема камеры, к полному давлению воздуха на входе в нее рк*:

4. Малое гидравлическое сопротивление. Уменьшение полного давления в камере сгорания, обусловленное наличием гидравлического и теплового сопротивлений, приводит к уменьшению тяги и ухудшению экономичности двигателя.

5. Обеспечение вполне определенного и стабильного поля температур на выходе из основной камеры сгорания. Поле температур на выходе из камеры должно иметь равномерную эпюру в окружном направлении и определенную эпюру в радиальном направлении, определяемую предельно допустимыми напряжениями в лопатках турбины и необходимостью охлаждения корпуса форсажной камеры. В связи с этим эпюра характеризуется пониженными значениями температуры во втулочном и периферийных сечениях.

6. Отсутствие нагарообразования в жаровой трубе и дымления. Выхлопные газы не должны содержать токсичных веществ.

7. Надежный запуск на земле и в воздухе в широком диапазоне высот и скоростей полета.

8. Высокая надежность, большой ресурс, малая масса, простота изготовления, а также эксплуатационная и ремонтная технологичность (простота контроля, малый объем регламентных работ и др.).

Опыт показывает, что требования к камерам сгорания взаимно противоречивы, поэтому поиски разумного компромиссного решения приводят к длительным испытаниям камер в процессе их создания и доводки.

37. Принципы работы камер сгорания ГТУ

Важный элемент газотурбинного двигателя – камера сгорания. Процесс работы камеры сгорания, несмотря на кажущуюся простоту, чрезвычайно сложен. Сам процесс сжигания топлива

Газотурбинные установки – это энергетические агрегаты, состоящие из газотурбинного двигателя, генератора, редуктора и вспомогательных систем.

Важный элемент газотурбинного двигателя – камера сгорания. Процесс работы камеры сгорания, несмотря на кажущуюся простоту, чрезвычайно сложен. Сам процесс сжигания топлива во многом зависит от качества подготовки топливовоздушной смеси и дальнейшего перемешивания топлива и воздуха. Чтобы процесс горения топлива в камере сгорания был устойчивым, очевидно необходимо, чтобы скорость потока газовоздушной смеси численно равнялась скорости горения. При подаче газовоздушной смеси со скоростью, меньше оптимальной, фронт горения горелки будет смещаться в направлении подачи смеси и произойдет проскок пламени. Если скорость горения смеси будет меньше скорости подачи газовоздушной смеси, то фронт горения смещается в сторону смесительных окон и произойдет отрыв пламени.

Устойчивость горения топлива в камерах сгорания достигается с помощью аэродинамической рециркуляции продуктов сгорания, возникающей в камере за счет установки плохообтекаемых тел-регистров (завихрителей потоков воздуха), что приводит к образованию обратных токов продуктов сгорания, обеспечивающих непрерывное поджигание свежих порций поступающего топлива. Одновременно, с целью обеспечения надежного сжигания топлива в камере сгорания, их горелки, как правило, снабжаются установкой дополнительных дежурных устройств, обеспечивающих постоянное поджигание поступающего топлива.

Обычно, корпуса камер сгорания оборудуются специальными смотровыми окнами, что позволяет обслуживающему персоналу дополнительно контролировать устойчивость процесса работы камеры сгорания. Это делает газотурбинные установки на порядок эффективнее.

Принципиальной особенностью рабочего процесса камер сгорания современных газотурбинных установок является относительно высокий общий коэффициент избытка воздуха. Это непосредственно связано с уровнем термодинамических параметров цикла газотурбинных установок. Сущность взаимосвязи состоит в том, что теоретическая температура горения топлива значительно выше той, которая допустима в качестве максимальной температуры цикла перед газовой турбиной. Поэтому необходимо большое количество дополнительного воздуха, подводимого в камеру сгорания через смесительные окна для того, чтобы снизить температуру рабочего тела на выходе из камеры перед поступлением газов на диски и лопатки газовой турбины.

38. Перспективы совершенствования камер сгорания гту

Совершенствование КС происходит по следующим направлениям:

- Увеличение температуры газа на выходе.

- Повышение давления.

- Повышение полноты сгорания топлива в широком диапазоне режимов.

- Уменьшение потерь полного давления.

- Уменьшение размеров камеры, а следовательно, повышение ее теплонапряженности.

- Улучшение характеристик запуска (особенно в высотных условиях).

- Повышение равномерности температурного поля.

- Уменьшение веса КС, эксплуатационных расходов и стоимости производства.

- Снижение токсичности и дымления продуктов выхлопа.

- Увеличение ресурса и повышение надежности камеры.

В настоящее время получили развитие новые конструктивные варианты КС с переменной геометрией и двумя зонами горения. Эти камеры могут обеспечить низкий уровень вредных выбросов и высокую долговечность жаровой трубы.

Для изготовления корпусов и жаровых труб камер сгорания используются термостойкие сплавы на основе кобальта и никеля.

В связи с увеличением температуры перед турбиной до 1700 – 1800 К возникает вопрос о значительном повышении термостойкости материалов, применяемых в камере сгорания, чего можно достигнуть путем применения теплоизоляционных покрытий. Указанные покрытия, как правило, получают

с помощью плазменного напыления керамических порошков. Керамические покрытия наносят на промежуточные связывающие слои, увеличивающие прочность сцепления между керамикой и металлической подложкой. Материал подложки должен обладать высокой стойкостью к окислению и уменьшать термические напряжения.

В качестве керамических порошков в основном используются сплавы на основе диоксида циркония (Z2O2) и оксида магния (MgO). Используются также сплавы на основе диоксида циркония и оксида натрия (Na2O3).

В мировой практике исследуются градиентные материалы. Здесь со стороны высокотемпературной поверхности находится материал на основе керамики, а на низкотемпературной стороне – металл. Такой материал обладает высокой термостойкостью и механической прочностью, а также низким термическим напряжением. В настоящее время широко развивается метод защиты внутренней поверхности жаровой трубы жаростойкими керамическими пластинами, прикрепленными с помощью специальных креплений к внутренней стенке ЖТ.

39. Способы стабилизации пламени в камерах сгорания гту

1. Устройство для стабилизации пламени в форсажной камере турбореактивного двигателя, содержащее струйный аэродинамический стабилизатор пламени с топливной форсункой и камерой сгорания с воспламенителем топливовоздушной смеси, отличающееся тем, что устройство содержит дополнительный малоразмерный газотурбинный двигатель, компрессор которого установлен перед топливной форсункой и камерой сгорания с воспламенителем топливовоздушной смеси, а турбина которого расположена за камерой сгорания, а также патрубки отбора воздуха, устройство отвода выхлопных газов и систему сверхзвуковых сопел.

2. Способ стабилизации пламени в форсажной камере турбореактивного двигателя с помощью воздушных струй, вдуваемых в газовый поток форсажной камеры через систему сверхзвуковых сопел навстречу под некоторым углом к потоку, отличающийся тем, что отбор воздуха производят из промежуточной ступени компрессора двигателя, при этом необходимое для стабилизации пламени давление струи, выходящей из системы сверхзвуковых сопел, получают за счет использования дополнительного малоразмерного газотурбинного двигателя, расположенного в центральном теле форсажной камеры.

3. Способ стабилизации пламени в форсажной камере турбореактивного двухконтурного двигателя с помощью воздушных струй, вдуваемых в газовый поток форсажной камеры через систему сверхзвуковых сопел навстречу под некоторым углом к потоку, отличающийся тем, что отбор воздуха производят из второго контура, при этом необходимое для стабилизации пламени давление струи, выходящей из системы сверхзвуковых сопел, получают за счет использования дополнительного малоразмерного газотурбинного двигателя, расположенного в центральном теле форсажной камеры.

40. Коэффициент избытка воздуха в камере сгорания гту

5. Общий коэффициент избытка воздуха в камере сгорания

α = GВ / (BLo),

где Gв и В — соответственно расход воздуха и топлива в камере, кг/с; Lo — теоретически необходимое количество воздуха для сжигания 1 кг топлива, рассчитанного по элементному составу топлива.

Как уже отмечалось, в современных ГТУ α = 4–8.

Непосредственно в процессе сгорания участвует не все количество воздуха Gв, а только часть его — первичный воздух, поступающий в зону горения.

Gв1 = α1BLo,

где α1 — коэффициент избытка первичного воздуха, зависящий от конструкции камеры сгорания и вида сжигаемого топлива. Обычно α1 = 1,2–1,6.