Сырьевые материалы для производства неметаллических силикатных материалов

Классификация сырья для производства неметаллических и силикатных материалов

При всех принципиальных отличиях стекла, керамики и вяжущих материалов их получение базируется на одних и тех же видах сырья, меняется лишь их количественное соотношение в сырьевых смесях (пример – карбонатное сырье).

По происхождению сырье можно разделить на 3 группы:

Ø Природное;

Ø Техногенное;

Ø Синтетическое (специально синтезируемые вещества, применяются в основном в технической керамике и стеклоделии).

В наибольших объемах используется природное сырье. Основные его виды по химико-минералогическому составу можно разделить на 5 групп:

Ø Кремнеземистое;

Ø Алюмосиликатное;

Ø Карбонатное;

Ø Глиноземистое;

Ø Сульфатное.

Классификация сырьевых материалов технологии ТНСМ представлена на рисунке.

Как видно из рисунка, большинство видов сырья используется во всех трех технологиях. Однако каждая технология предъявляет к конкретному сырью свои специфические требования.

Классификация сырьевых материалов технологии неметаллических силикатных материалов

| Туф (В) |

| Пемза (В) |

| Природное сырье НСМ |

| кремнеземистое |

| сульфатное |

| алюмосиликатное |

| глиноземистое |

| карбонатное |

| Песок кварцевый (В, К, С) |

| Перлит (В, К) |

| Кварцит (В, К, С) |

| Диатомит (В) |

| Опока (В) |

| Трепел (В) |

| Глинистый сланец (В, К) |

| Каолины (К, С) |

| Полевой шпат (К, С) |

| Суглинки (В, К) |

| Глины (В, К) |

| Нефелин (К, С) |

| Мергель (В, К, С) |

| Магнезит (В, К, С) |

| Доломит (В, К, С) |

| Мел (В, К, С) |

| Известняк (В, К, С) |

| Тенардит (В, С) |

| Ангидрит (В) |

| Гипс (В) |

| Боксит (В,К) |

| Фосфорные шлаки (В, К) |

| Техногенное сырье НСМ (отходное) |

| Химической промышленности |

| энергетики |

| Доменные шлаки (В, К, С) |

| Цветной металлургии |

| Топливные шлаки (В) |

| Металлургические шлаки (В) |

| Черной металлургии |

| Фосфогипс (В) |

| Золы (В, К, С) |

| Нефелиновый шлам (В) |

| Трасс (В) |

| Пегматиты (К, С) |

В – вяжущие материалы, К- керамика, С – стекло.

Кремнеземистое сырье

Кварцевый песок – основной компонент стекольной шихты и известково-кремнеземистых вяжущих, применяемых для производства силикатного кирпича и ячеистых блоков, как добавка вводится в керамические массы и цементные сырьевые смеси.

Кварцевый песок – это продукт разрушения горных пород, состоящих в основном из зерен кварца, отличающийся высоким содержанием SiO2, малым количеством примесей и мелкозернистостью.

По условию образования различают пески:

Ø делювиальные (смытые со склонов);

Ø пролювиальные (отложенные временными потоками);

Ø алювиальные (речные);

Ø морские;

Ø эоловые (дюнные).

Наибольшей чистотой обладают речные пески. Примесями в песке являются слюды; полевые шпаты, оксиды железа, карбонаты.

Пригодным для производства стекла считается песок, содержащий не менее 95-98% SiO2, при производстве оконного стекла содержание Fe2O3 не должно быть более 0,05%, для оптического – не более 0,01%, а для бутылочного – до 0,25%, для зеркального– 0,015-0,02%, для оконного тянутого – 0,05-0,07%.

Наряду с химическим составом песков большое значение имеет их гранулометрический состав. Вообще, песок в основном состоит из зерен 0,1-2 мм. Наиболее пригодны для стекловарения пески с размером зерен от 0,15 до 0,4 мм. Крупные зерна плохо провариваются и ухудшают качество изделий.

Песок, идущий на изготовление силикатного кирпича, должен иметь шероховатую поверхность песчинок и различный по крупности зерен состав, что дает более плотную упаковку и снижает расход извести. Молотый песок для автоклавных материалов содержит не менее 75% SiO2, а для немолотого содержание глинистых частиц соответственно не более 5-10%.

Кварцевый песок для производства изделий тонкой керамики должен содержать не менее 93-95% SiO2, не более 0,2-0,3% Fe2O3 и TiO2, не более 1-2% CaO; остаток на сите №4 не должен составлять более 2-5%.

Кварциты – используются в керамической шихте для производства огнеупоров, фарфора и фаянса. Они представляют собой плотные горные породы, сложенные преимущественно из округлых зерен кварца, сросшихся между собой (кристаллические кварциты) или сцементированных аморфной кремнекислотой (цементные кварциты). Твердость по школе Мооса 6-7. Как кристаллические, так и цементные кварциты очень плотные и крепкие, что в свою очередь уменьшает количество примесей, а имеющиеся примеси вследствие особенностей строения распределены равномерно.

Диатомит, трепел, опока – применяются как активные минеральные добавки к цементу и извести. Это осадочные горные породы, сложенные в основном опалом, т.е. минералом, представляющим собой водную аморфную кремнекислоту. Их состав можно выразить общей формулой: mSiO2· nH2O. Содержание SiO2 в среднем составляет 70-85%, но может достигать 98%, Al2O3 – 5-13%, CaO – 2-6%, MgO до 3%, Fe2O3 – от долей % до 5-10%, содержание воды – 3-13%. Это породы, как правило, рыхлые и обладают малой плотностью и высокой пористостью.

Диатомит – рыхлая или сцементированная порода белого, серого или желтоватого цвета, сложенная более чем на 50% скорлупами диатомитовых водорослей. Плотность – 1900-2200 кг/м3, насыпная плотность – 400-1250 кг/м3.

Трепел по внешнему виду и химическому составу очень схож с диатомитом и представляет собой слабосцементированную или рыхлую породу, состоящую из округлых глобулей опалового кремнезема. Плотность – 1900-2400 кг/м3, насыпная плотность – 300-1200 кг/м3, пористость – 60-64%.

Опока – это близкая по составу к трепелу порода, отличающаяся большей плотностью и сцементированностью. Насыпная плотность составляет 1000-1800 кг/м3.

В керамической промышленности применяют для изготовления кирпича, черепицы, труб и т.д.

Алюмосиликатное сырье

Глины являются основным сырьем керамического производства и важнейшим компонентом портландцементной сырьевой смеси. Они представляют собой осадочные тонкообломочные горные породы, состоящие в основном из глинистых минералов каолинитовой, монтмориллонитовой и гидрослюдистой групп.

Отличительным свойством глин является их высокая пластичность, обусловленная слоистым строением кристаллических решеток глинистых минералов, т.е. внутри слоев между ионами существует прочная ионная и ковалентная связь. Связь между отдельными пакетами, образующими слоистое строение глинистых минералов, осуществляется за счет слабых остаточных сил между ионами пакетов. Особенность строения этих пакетов обуславливает способность этих глинистых минералов расщепляться на тонкие частицы с размерами менее 0,01 мм, самопроизвольно диспергировать в воде, набухать за счет вхождения молекул воды в межслоевое пространство.

Минералогический состав глин представлен преимущественно водными алюмосиликатами (т.е. глинообразующий минерал) и кварцем в виде кварцевого песка. Их химический состав колеблется в широких пределах: SiO2 – 45-80%, H2O – 3-15%, Al2O3 – 10-40%. В небольших количествах в глинах могут присутствовать катионы кальция, магния, натрия, железа и др., которые могут входить в структуру глинистых минералов, так и в состав примесей глинистой породы – полевого шпата, слюды, карбонатов.

Классификация глин (для керамики):

1. Огнеупорность - это свойство глины и керамики на ее основе противостоять действию высоких температур. По огнеупорности глины делят на:

Ø огнеупорные (более 15800С);

Ø тугоплавкие (1350-1580 0С);

Ø легкоплавкие (менее 1350 0С).

2. По содержанию Al2O3 различают 5 групп, в которых глинозем содержится от 14% (кислые) до 45% и выше (высокоглиноземистые).

3. По содержанию красящих оксидов (Fe2O3 и TiO2) на 4 группы;

4. По температуре спекания на 3 группы: до 1100 0С; 1100-1300 0С; свыше 1300 0С.

5. По пластичности:

Ø высокопластичные (число пластичности свыше 25);

Ø среднепластичные (15-25);

Ø умереннопластичные (7-15);

Ø малопластичные (3-7);

Ø непластичные (не размокающие в воде),

6. По водопоглощению черепка:

Ø сильноспекающиеся (менее 2%);

Ø среднеспекающиеся (2-5%);

Ø неспекающиеся (свыше 5%).

Спекаемость глины зависит от содержания в ней минералов плавней, ее дисперсности и вида основного глинистого минерала.

Огнеупорные глины – состоят в основном из кремнезема и глинозема (не менее 26%) и очень небольшого количества плавней – оксидов железа, кальция, магния, щелочных металлов. С увеличением содержания Al2O3 и уменьшением количества плавней огнеупорность глин и изделий на их основе повышается.

Глинистые сланцы – это плотные породы, образованные из глин в результате полиморфизма, отличаются от глин большей плотностью и твердостью, а также меньшей пластичностью и набухаемостью.

Каолины – важнейшее сырье для производства тонкой керамики (фарфора, фаянса), а также входят в состав стекольных шихт. Они состоят почти исключительно из минерала каолинита Al2O3·2SiO2·2H2O. Каолины обычно светлых тонов, до чисто белого цвета, обладают сравнительно малой пластичностью, в качестве примесей обычно содержат кварц и полевой шпат.

Каолины подразделяются по происхождению на:

Ø первичные – каолины, образовавшиеся на месте залегания;

Ø вторичные – каолины, перенесенные тем или иным путем на место залегания.

Вторичные каолины отличаются от первичных некоторым разнообразием минералогического состава, обилием примесей и тонкой дисперсностью. Первичные каолины обычно применяются в обогащенном виде, а вторичные – в необогащенном.

Полевые шпаты в керамических красках играют роль плавня, а в стекольных шихтах обеспечивают повышение механической прочности и химической стойкости стекла. По химическому составу они представляют собой алюмосиликаты щелочных металлов и кальция.

Калиевые полевые шпаты (K2O·Al2O3·6SiO2) – ортоклазы – имеют крупнокристаллическую структуру.

Натриевые полевые шпаты (Na2O·Al2O3·6SiO2) – альбиты – мелкозернистые массы.

Кальциевые полевые шпаты (CaO·Al2O3·2SiO2) – анортиты, известково-натриевые полевые шпаты (плагиоклазы) имеют характерное пластинчатое строение кристаллов.

Наиболее качественный керамический черепок получают при использовании ортоклазов, т.к. их расплав обладает большей вязкостью, что и способствует сохранению формы изделий при обжиге.

Промышленные запасы полевого шпата очень ограничены, поэтому используются смешанные калий-натриевые, кальций-натриевые шпаты. Главным источником служат крупнокристаллические горные породы – пегматиты, сложенные натрий-кальциевым шпатом и кварцем (около 25%).

Перлит, пемза, туф, трасс – высокоактивные алюмосиликатные породы вулканического происхождения; используются в керамическом производстве в качестве плавней, в цементной промышленности – в качестве активных минеральных добавок. Туфы и трассы образовались от вулканических пеплов, а пемза и перлит – из лавы. Высокая активность этих пород связана с тем, что алюмосиликаты находятся в них в виде метастабильного вулканического стекла.

Карбонатные породы

Известняк, мел – основное сырье для производства извести, портландцемента, глиноземистого цемента, важнейшие компоненты стекольных и керамических шихт. Известняк и мел состоят в основном из минерала кальцита CaCO3, отличаются лишь плотностью.

Известняк – твердая плотная осадочная порода.

Мел – это осадочная мелкозернистая и рыхлая порода, состоящая из скелетных частей и панцирей простейших организмов.

Качество карбонатного сырья зависит от его структуры, количества и вида примесей, а также распределения их в массе. Для производства портландцемента пригодны карбонатные породы при содержании CaO – 42-43,5%, MgO – 3,2-3,7%. Желательно, чтобы сумма Na2O и K2O не превышала 1%, а содержание SO3 было не больше 1,5-1,7%. Более благоприятны породы с постоянным химическим составом и однородной мелкозернистой структурой. Полезны примеси тонкодисперсного глинистого вещества и аморфного кремнезема при равномерном их распределении в карбонатной породе. Включения доломитов и крупнокристаллического кварца, имеющих низкую реакционную способность, нежелательны.

Наиболее высокие требования предъявляются к известняку для стекольной промышленности.

| ИК-54-0,1 | ИК-53-0,2 | ИК-51-0,3 | |

| CaO | |||

| Fe2O3 | 0,1 | 0,2 | 0,3 |

| MgO | 0,6 | 1,5 | 2,5 |

| Al2O3 | 0,5 | 1,5 | |

| SiO2 |

Мергель – лучшее сырье для производства портландцемента, может также использоваться в составе стекольных шихт. Это переходная горная порода от известняков к глинам, она представляет собой природную смесь из 20-50% глинисто-песчаных веществ и 50-80% мельчайших частиц углекислого кальция. В зависимости от содержания CaCO3 и глинисто-песчаного вещества мергели подразделяют на:

Ø песчаные,

Ø глинистые,

Ø известковые.

Наиболее ценное сырье – известковый (натуральный) мергель, содержащий примерно 75-80% CaCO3 и 20-25% глины. По химическому составу он близок к портландцементной сырьевой смеси, что упрощает производство портландцемента.

В стекольные шихты введение мергеля желательно при производстве бутылочного стекла.

Магнезит и доломит – основное сырье для производства магнезиальных вяжущих веществ, они также могут входить в состав стекольных и керамических шихт.

Магнезит – горная порода, состоящая преимущественно из MgCO3, встречается в природе в аморфном и кристаллическом виде.

Доломит – горная порода, состоящая из CaCO3· MgCO3 и примесей. В чистом виде содержит 54,3% CaCO3 и 45,7% MgCO3. В качестве примесей магнезит и доломит содержат SiO2, Al2O3, Fe2O3.

В доломите для стеклоделия регламентируется содержание Fe2O3: для сортового стекла – не более 0,05%, полированного < 0,1%, оконного < 0,2%.

Глиноземистое сырье

Бокситы – основное сырье для получения глиноземистого цемента, используется также как корректирующая добавка в портландцементные сырьевые шихты. Бокситы состоят в основном из гидроксида алюминия. Содержание алюминия в пересчете на Al2O3 в бокситах, используемых в технологии ТНСМ, составляет 30-49%. Наиболее распространенными примесями являются SiO2, Fe2O3, TiO2, CaO, MgO. Регламентируется содержание SO3 – не более 0,5%.

Минерал нефелин имеет формулу Na[AlSiO4]. Используется в стекольном и керамическом производстве в основном в виде нефелинового концентрата, получаемого обогащением апатитонефелиновых руд, при этом содержание нефелина в нем достигает 80-85%. Нефелин содержится также в породах нефелинового сиенита, состоящего из 50-55% полевого шпата, 30-40% нефелина и примесных минералов. Продукт обогащения сиенита называют полевошпатовым концентратом и используют в технологии керамики и стекла.

Сульфатное сырье

Гипс и ангидрит являются сырьем для производства гипсовых вяжущих, а также как добавка к цементу. Применяется природный двуводный гипс (гипсовый камень) CaSO4. Гипсовый камень достаточно распространен в природе. Он содержит примеси известняка, доломита, глинистых веществ.

Для производства вяжущих материалов гипсовый камень должен содержать CaSO4·2H2O:

1 сорт – не менее 95%;

2 сорт – 90%;

3 сорт – 80%;

4 сорт – 70%.

Ангидрит (CaSO4). Этот минерал отличается от гипса отсутствием воды. Ангидрит до настоящего времени находит лишь ограниченное применение для производства эстрих-гипса и ангидритового цемента.

Сульфат натрия в природе встречается в виде минералов тенардита Na2SO4 и глауберовой соли (Na2SO4·10H2O). Источником этих пород являются соленые озера. Используют из в стекольном производстве и для изготовления жидкого стекла.

Синтетическое сырье

К такому следует отнести различные продукты, полученные путем переработки природного сырья и поступающие на силикатные заводы в готовом виде, либо вещества, синтезируемые специально и используемые в дальнейшем в технологии ТНСМ.

Первая группа включает многочисленные химические соединения, используемые в особенности в стекольной технологии – это кальцинированная сода, борная кислота, бура, поташ и т.д.

Вторая группа получила наиболее широкое распространение при изготовлении технической керамики – особо чистые оксиды, карбиды, нитриды, силициды различных элементов.

Техногенное сырье

Техногенное сырье – это побочные продукты других отраслей промышленности: химической, энергетики, металлургии и др. Они используются в составе стекольных, керамических и цементных сырьевых шихт, а также как добавка к вяжущим материалам. Особенно в больших масштабах в технологии ТНСМ используются отходы черной металлургии.

Производство и виды шлаков

В металлургической промышленности шлак – это многокомпонентный неметаллический расплав, покрывающий поверхность жидкого металла в ходе металлургических процессов: плавки сырья, обработки расплавленных промежуточных продуктов и рафинирования жидких расплавов. После завершения металлургических процессов шлак представляет собой затвердевшее камне- или стекловидное вещество – сплав оксидов переменного состава.

Шлаки в металлургическом производстве образуются в процессе восстановления руды и извлечения из нее пустой породы, коксовой золы и флюсов при их химическом взаимодействии с карбонатными породами.

Основные компоненты шлака: кислотные оксиды SiO2 и TiO2, основные оксиды CaO, FeO, MgO, а также нейтральные оксиды Al2O3, ZnO. В зависимости от преобладания тех или других оксидов, шлаки разделяются на основные и кислые.

Шлаки черной металлургии: доменные и сталелитейные

Наибольший интерес для строительной отрасли представляют доменные шлаки, получаемые в процессе производства чугуна:

Негранулированный доменный шлак получается при воздушном охлаждении шлака с последующим дроблением и грохочением. Используется преимущественно в дорожном строительстве в качестве щебня. Гидравлическими свойствами не обладает.

Гранулированный доменный шлак получается при выплавке чугуна путем резкого охлаждения на гранустановке. Используется преимущественно в качестве активной минеральной добавки в цемент.

Шлаковая пемза – литой шлак кислый. Требуется особый режим охлаждения. Вяжущими свойствами не обладает. Используется в качестве утеплителя, шумопоглотителя, в производстве легких бетонов и изделий из них.

Для получения одной тонны чугуна требуется в среднем 1,3 тонны железной руды, 0,75 тонны кокса, 0,25 тонны известняка и 4,0 тонны воздуха. После накопления в доменной печи достаточного количества чугуна открывается выпускное отверстие (примерно 5 раз в сутки) и металл выливается в емкости для транспортировки на следующий этап сталеплавильного производства. Расплавленный шлак сливается по желобу, находящемуся выше уровня расплавленного металла, примерно каждые 2 часа. Далее шлаки либо проходят стадию грануляции в специальных установках, либо поступают на организованные отвалы, где часть из них проходит переработку для последующей утилизации.

На крупных металлургических комбинатах – Магнитогорском, Орско-Халиловском («Носта»), Челябинском («Мечел») – отвалы разделяются по видам и производствам – доменные, сталеплавильные шлаки и производственный мусор складируются раздельно. На некоторых предприятиях устраиваются общие отвалы, смешивая шлаки и мусор. В последние годы на ряде отвалов (Магнитогорск, Электросталь и др.) организована их разработка, включающая несколько стадий: грохочения, измельчения (преимущественно в каскадных мельницах) и магнитной сепарации. Продукт грохочения – шлаковый щебень, применяемый в дорожном строительстве и производстве шлакобетонных изделий. При этом возвращаются в хозяйственный оборот значительные территории. Так, в результате разработки шлакоотвала и переработки шлаков только в г. Электросталь освобождена территория около 50 тыс. м2.

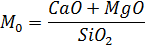

Доменные шлаки применяются для производства вяжущих материалов, керамики и шлакоситаллов. Они образуются при производстве чугуна, при этом на каждую тонну производимого чугуна образуется 400-600 кг. Шлака. Химический состав этих шлаков достаточно разнообразен, однако в основном он представлен CaO, MgO, SiO2, Al2O3, которые в сумме составляют примерно 95%. Кроме этого в шлаках обычно присутствует оксид марганца, железа и сера. Оценить состав шлаков можно по модулю основности:

Если  - основные;

- основные;

- кислые;

- кислые;

- средние.

- средние.

Медленно охлажденные доменные шлаки имеют такой минералогический состав, который приводит к ограниченной способности к самостоятельному твердению (т.е. минералогические составляющие медленно охлаждающие шлак – гидравлически инертны или обладают низкой гидравлической активностью). Для повышения гидравлической активности шлаки подвергают резкому охлаждению в воздушной или водной среде (грануляция) с целью зафиксировать метастабильную, а, следовательно, более реакционноспособную стекловидную фазу.

Шлаки цветной металлургии поучают при восстановительной плавке меди, никеля, цинка, хрома, свинца из сульфидных руд этих металлов.

Они содержат: 15-48% FeO, 10-15% MgO, до 17% Al2O3 и до 23% CaO.

Из шлаков цветной металлургии для строительства и производства строительных материалов представляют интерес медеплавильные и никелевые шлаки. Отвальные медеплавильные шлаки имеют черный цвет. Они не подвержены распаду. Средняя плотность шлаков составляет 3300-3800 кг·м3, водопоглощение 0,1-0,6%, предел прочности при сжатии 120-300 МПа. Никелевые шлаки обладают такими же высокими показателями физико-механических свойств, как и медные. По химическому составу они относятся к кислым. Никелевые гранулированные шлаки, несмотря на наличие стекловидной фазы, практически не обладают гидравлической активностью.

При переплавке алюминиевых сплавов получают алюминиевые (вторичные) шлаки. Химический состав их следующий: KCl – 38-59%, NaCl – 11,4-34,1%, CaCl2 – 3,0-4,2%, MgO – 2,0-7,2%, Al2O3 – 6,5-12,6%, SiO2 – 1,8-3,5%. Водорастворимые соединения в шлаке составляют 75-85% массы. При длительном нахождении шлаков в воде или на отрытых площадках водорастворимые соединения выщелачиваются, после чего шлаки можно использовать в качестве сырья для производства сульфоалюминатного клинкера, расширяющихся добавок в бетон и т.п.

Шлаки цветной металлургии применяют пока в небольшом количестве при производстве цемента, а также при получении минеральной ваты и литых изделий. Потенциально шлаки цветной металлургии являются перспективной базой различных строительных материалов. Их выход в 10-25 раз превышает выход цветных металлов.

Сталеплавные шлаки образуются в результате окисления примесей неметаллической части шихты (кремния, углерода, серы и фосфора) и растворения последних в плавке.

Состав: 30-35% соединений магния, железа, марганца, 15-30% SiO2, 8-10% Al2O3 (Mo = 1,2-1,4).

Сталелитейные шлаки в металлургическом производстве образуются в процессе рафинирования стали от вредных примесей и защищают металл от окисления газовой средой. Отличительной особенностью сталелитейных шлаков является более высокие по сравнению с доменными шлаками колебания химического состава и значительное до 24% содержание железа, в том числе до 16% металлического в виде корольков и скрапа. Сталелитейные шлаки характеризуются высоким модулем основности, при охлаждении практически полностью кристаллизируются и в них почти полностью отсутствует стекловидная фаза. Из-за наличия металла эти шлаки не гранулируются, а сливаются на шлаковые дворы или в отвалы, где медленно остывают и в последующем дробятся и измельчаются в мельницах самоизмельчения (по сухому или мокрому способу) или в трубных шаровых мельницах.

Классифицируются сталелитейные шлаки по видам производства стали на мартеновские, конвертерные и электросталеплавильные, а также по периодам плавки – первичные и конечные. Наибольшее количество образуется мартеновских шлаков, удельный выход которых составляет 180 кг/т стали. Удельный выход конвертерных шлаков составляет ≈150 кг/т стали. От мартеновских шлаков они отличаются повышенным содержанием оксидов кальция, магния и железа, и более высокой основностью. Конвертерные шлаки меньше различаются между собой по химсоставу и удельному выходу. Электросталеплавильные шлаки по химическому составу сходны с мартеновскими и отличаются, как правило, более высоким содержанием оксидов кальция и низкой концентрацией оксидов железа.

Всего около 60% сталеплавильных шлаков составляют шлаки мартеновского производства, 32% - шлаки конвертерного производства, 8% - электросталеплавильного и других видов производств.

Шлаки электротермофосфорного производства образуются при электротермической обработке фосфоритов и апатитов, обычно их гранулируют. Они примерно на 90% состоят из СаО и SiO2 и относятся к основным шлакам. Гранулированные шлаки должны содержать не менее 30% SiO2, не менее 43% (CaO + MgO) и не более 2,5% P2O5.

Электротермофосфорные гранулированные шлаки представляют собой отходы производства фосфора методом электротермической возгонки. Получаются быстрым охлаждением силикатного расплава, образующегося в электропечах при плавке шихты из фосфорной руды, кварцита и кокса. При выпуске 1 тонны фосфора получается 10-14 тонн огенно-жидкого шлака. Структура шлаков представлена стекловидной фазой (до 98%) метасиликатного состава. Кристаллическая фаза – преимущественно псевдоволластонит. Колебания химического состава основных оксидов составляют: CaO – 44,7-50,0%, SiO2 – 34,0-45,0%, Al2O3 – 1,07-3,29%, MgO – 0,91-4,38%, P2O5 – до 2,5%, NaF – до 3%. В гранулированном виде содержится 95-98% стекловидной фазы.

В соответствии с требованиями ГОСТ 3476-71 электротермофосфорные шлаки по своему химическому составу должны удовлетворять следующим требованиям: CaO + MgO – не менее 43%, SiO2 – не менее 38%, P2O5 – не более 2,5%. Допускается ввод шлаков в портландцемент до 20%, в шлакопортландцемент – 21-60%.

Шлам нефелиновый используется в составе портландцементной сырьевой смеси. Это отход комплексной переработки апатитонефелиновых пород в глинозем, соду, шлаки. Его химический состав: SiO2 26-30%; Al2O3 2,2-6,5%; Fe2O3 2,1-5,5%; CaO 52-59%; MgO 2-2,5%; Na2O 1-2,5%. Поскольку этот шлам прошел частичную термическую обработку, то он состоит в основном из C2S, входящего в состав портландцемента и способного к гидравлическому твердению.

Топливные золы и шлаки используют в стекольных и керамических шихтах и для получения вяжущих материалов. Они образуются при сжигании топлива при температуре около 1400-1600°С.

Термическое воздействие на неорганическую (минеральную) часть топлива приводит к образованию твердых конгламератов различных соединений. Мелкие и легкие частицы с удельной поверхностью 1500-3000 см²/г, содержащиеся в количестве около 90%, уносятся из топки газами (зала-унос), а более крупные оседают на под толки и спекаются в кусковые шлаки. По химическому составу состоит на 85-90% из оксидов кремния, алюминия, железа, кальция и магния. Золы и каменных и бурых углей, антрацита и торфа, как правило являются кислыми.

Фосфогипс применяется для изготовления гипсовых вяжущих и как добавка к цементу для регулирования сроков схватывания. Фосфогипс – это отход производства экстракционной фосфорной кислоты:

CaF(PO4)3 + 5H2SO4 → 5CaSO4∙2H2O + HF + 3H3PO4

На каждую тонну кислоты образуется 4 тонны фосфогипса. На 80-95% он состоит из CaSO4∙2H2O, примесями является Р2О5 и соединения фтора. Фосфогипс отличается высокой влажностью до 25% и очень высокой дисперстностью.

Классификация сырья для производства стекла и ситаллов.

Сырьевые материалы для производства стекла и ситаллов условно делят на две группы – основные и вспомогательные.

Основные – содержат оксиды, образующие основу стекла (стеклообразователи) и определяющие его свойства.

Вспомогательные – содержат соединения, которые вводятся в стекло для варьирования его свойств (модификаторы) и ускорения варки.

В каждую группу входят природные, техногенные и синтетические продукты.

С основными сырьевыми материалами в стекольную шихту входят стеклообразующие оксиды. Вспомогательные сырьевые материалы подразделяют на красители, глушители, осветлители, обесцвечиватели, ускорители и др.

Красители используются для получения цветных стекол. Они в процессе варки растворяются в виде коллоидных частиц.

При окраске путем растворения красителей в основном применяют оксиды переходных металлов, образующие с кремнеземом окрашенные ситаллы (оксиды кобальта, марганца, хрома, железа и др. – ионно-молекулярные). При окраске за счет распределения коллоидных частиц (соединения золота, серебра, сурьмы, селена, меди и др. – коллоидные).

Глушение стекла, т.е. окраска в молочно-белый цвет достигается за счет распределения в стекле мельчайших частиц вещества, вызывающих рассеяние света.

Загрязнение сырьевых материалов оксидами железа снижает прозрачность стекла и вызывает появление желтого или зеленого оттенков, что неприемлемо для бесцветного стекла. В этом случае применяют специальные добавки – обесцвечиватели – это оксиды никеля, кобальта, селена, соединения марганца.

Для осветления стекломассы, т.е. для более интенсивного процесса удаления из нее при варки мельчайших газовых пузырьков, в шихту или расплав могут вводиться специальные добавки – осветлители – селитра KNO3, сульфат натрия, NaCl и др. Эти вещества, при температуре варки разлагаются с выделением большого количества газообразных продуктов, крупные пузырьки которых быстро поднимаясь к поверхности стекломассы захватывают мельчайшие газовые включения и облегчают удаление последних (их вводят в различных количествах, например Al2O3, который одновременно является обесцвечивателем и осветлителем, добавляют в шихту примерно 200-300г. на 100кг. стекла.

Ускорители – значительно повышают производительность печей. Ускорители варки стекла – это соединения фтора, фосфора, бора, хлора, аммонийные соли.