Печи, в которых при разной температуре нагревают легкие изделия различных размеров и формы, должны быть периодического действия. Для них не требуется другого оборудования для подачи изделий, кроме клещей. Если при всех прочих равных условиях нагреваемые изделия слишком тяжелы и их нельзя перемещать вручную, то устанавливают рычаг, опора которого подвешивается на монорельсе или крепится на тележке. Изделие захватывается при помощи коленно-рычажного (шарнирного) механизма.

Необходимым элементом оборудования является лоток с проточной водой, в которую погружают горячий конец клещевого захвата между операциями. Это относится и к соляным ваннам, которые также предназначены для нагрева изделий разных размеров и формы. Хорошо осуществляется нагрев разнообразных изделий перед закалкой в универсальной печи. Загрузка и выдача в ней полностью механизированы.

Для крупных слитков и тяжелых блюмов разных размеров, которые должны быть нагреты до 1200 - 1250˚ и после нагрева обработаны под прессом или молотом, загрузочные устройства наиболее сложны. Для таких заготовок нужно устанавливать группу печей периодического действия, обслуживаемых общей шаржир-машиной. Последняя может передвигаться по рельсовому пути и укладывать заготовки на рольганг прокатного стана. Она может строиться как машина универсального типа и передвигаться в любом направлении для выбора заготовок из печи и подачи их к молоту или прессу.

Если загрузочная машина служит манипулятором при проведении ковочных операций, то для непрерывной работы пресса необходимо установить дополнительное загрузочное оборудование. В прокатных цехах тяжелые и длинные заготовки прямоугольного сечения и даже небольшие слитки нагревают в методических печах. Толкатель перемещает изделия в печи. Если выдача изделий из печи осуществляется под действием силы тяжести, то не требуется никакого оборудования, за исключением устройства для блокировки движений толкателя и заслонки окна выдачи. В печах с боковой выдачей нужен отдельный выталкиватель для выдачи заготовок.

Тяжелые слитки всегда нагревают в нагревательных колодцах, которые наилучшим образом отвечают требованиям технологии, экономичного размещения оборудования и облегчения загрузки и выгрузки. При этом используется клещевой кран, поднимающий нагретые слитки и доставляющий их к трансферкару.

Для нагрева материала, уложенного навалом, всегда предпочитают печь с выдвижным подом. Она работает в диапазоне температур от 650 до 1250˚. Единственным специфическим механизмом для перемещения пода в печи является выталкиватель. Остальную работу выполняет обычный кран.

Печи с вращающимся подом хороши для нагрева изделий среднего размера и в особенности для изделий такой формы, которые трудно передвигать толкателем. Существуют много устройств для загрузки и выдачи изделий (в зависимости от веса последних) - от ручных клещей до сложных загрузочных машин.

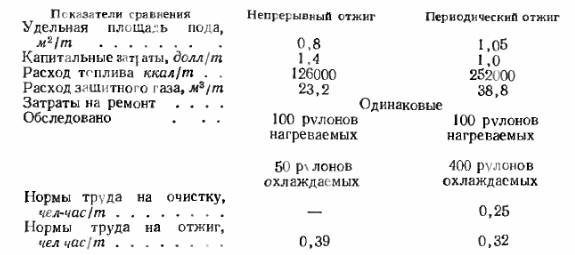

В массовом производстве при нагреве изделий в пределах 550 - 950˚ почти повсюду применяют механизмы непрерывного передвижения (автоматические конвейеры). Какой механизм из описанных в разделе «Мероприятия по экономии труда» является наиболее подходящим для того или иного конкретного случая, зависит от многих обстоятельств, которые невозможно здесь рассмотреть. Исключительный интерес представляет следующий вопрос: как отжигать холоднокатаную ленту - в рулонах, пользуясь печами периодического действия, или в несвернутом виде в печах непрерывного действия (башенных)? На рис. 300 показана непрерывная башенная печь, а на рис. 301 - колпаковые печи для периодического отжига.

Каждый из этих способов отжига имеет своих стойких защитников. Для правильного выбора одного из этих способов необходимы совместные исследования металлургов и механиков.

Установки для непрерывного отжига производительностью от 20 кг до 30 т в час существуют с 1930 г. Таким способом отжигают ряд металлов, а именно: золотую фольгу, никелевую фольгу, бериллиевую медь, кремнистую сталь, жесть.

В пользу непрерывного отжига свидетельствуют следующие доводы.

Готовая продукция выходит с тонкой зернистой структурой и необходимой жесткостью.

В непрерывном отжиге подготовительная стадия очистки входит в общий процесс и для нее не требуется отдельной установки.

При непрерывном отжиге в башенной печи нужна гораздо меньшая площадь цеха, чем в других случаях.

При температуре выше 850˚ ленту можно отжигать без повреждения, в то время как при отжиге в рулонах при такой температуре края ленты слипаются (свариваются). Чтобы избежать этого при периодическом отжиге, применяется покрытие ленты хроматом марганца. На это требуется добавочная операция, кроме того, ленту после отжига надо очищать.

Вследствие большой скорости, с которой лента проходит через башенную печь, в ней одновременно находится мало металла по сравнению с количеством его в отжигательных печах периодического действия.

Правильно запроектированная башенная печь достаточно гибка в работе, в ней можно в широких пределах менять время-температурные циклы как в нагревательной, так и в томильной зоне.

Рис. 300: башенная печь для непрерывного отжига ленты

Защитники периодического отжига (в рулонах) приводят следующие доводы в свою пользу.

Отжиг в рулонах также гибкая операция. Рулоны можно группировать по размерам, нагрузку можно подбирать, а циклы отжига менять.

Рулоны бронзовой и медной лент, отжигаемые в колпаковых печах, получаются светлыми.

Капитальные затраты и эксплуатационные расходы на тонну валовой продукции составляют только часть соответствующих расходов для башенной печи.

Сравнение обоих способов нагрева, выполненное В. Р. Уэйром, дало следующие результаты.

Эта таблица составлена в предположении одинаковой производительности печей непрерывного и периодического действия, а именно по 5000 т в месяц. Для этого вместо 1 башенной печи потребовалось бы 21/6 печи периодического действия с 6,5 подинами при общем весе садки 90 т.

Затраты труда на очистку ленты при непрерывном процессе в башенных печах включены в нормы труда на отжиг.

С того времени, когда составлялись эти данные, были введены улучшения в процессы отжига рулонов, прокатки и сварки ленты, поэтому в настоящее время разрывы ленты в башенных печах случаются гораздо реже, чем прежде. Разрыв в секции охлаждения можно исправить в течение 1 часа. Разрыв в нагревательной секции может вызвать до 8 час простоя печи. Отдельные данные приведенного выше сравнения изменились, однако соотношение расходов осталось то же.

Результаты сравнения можно подытожить следующим образом. Ленты различных размеров и химического состава при разных температурах эффективнее отжигать в рулонах. Непрерывный отжиг целесообразнее выполнять при массовом производстве ленты постоянного размера. При этом можно допустить изменение химического состава ленты в довольно широких пределах.

Примером продукции постоянного размера и химического состава может служить лента, используемая для изготовления пробок бутылок и крышек для банок. Мощные непрерывные полосовые (штрипсовые) станы оборудованы печами для обоих способов отжига. Эти станы пока имеются не всюду, но в ближайшее время следует ожидать их более широкого распространения. Сравнение показывает также, что печники и прокатчики все время стремятся снизить эксплуатационные расходы. В этом их ограничивают требования потребителей в отношении качества металла.