Подготовка оборудования к ремонту с разработкой графика ремонта

Разработка графика ремонта

Исходные данные для разработки графика планово-предупредительного ремонта токарно-винторезного станка модели 1К62: категория ремонтосложности механической части:  ; категория ремонтосложности электрической части:

; категория ремонтосложности электрической части:  (в т.ч. электродвигателя 5,5); вид последнего ремонта: текущий ремонт третий; месяц последнего ремонта: август; сменность работы оборудования -

(в т.ч. электродвигателя 5,5); вид последнего ремонта: текущий ремонт третий; месяц последнего ремонта: август; сменность работы оборудования -  ; сменность работы ремонтной бригады

; сменность работы ремонтной бригады  .

.

Структура ремонтного цикла: КР-  -

-  -СР-

-СР-  -

-  -КР

-КР

1 Определение трудоёмкости ремонта станка

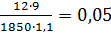

Трудоёмкость текущего ремонта механической части станка:

=

=  ×

×  ; (1)

; (1)

= 10,5 × 4 = 42 норм × ч;

= 10,5 × 4 = 42 норм × ч;

где  – категория ремонтной сложности механической части;

– категория ремонтной сложности механической части;  – норма времени на текущий ремонт механической части одной единицы ремонтосложности, ч/1

– норма времени на текущий ремонт механической части одной единицы ремонтосложности, ч/1  ;

;

Трудоёмкость текущего ремонта электрической части станка:

=

=  ×

×  ; (2)

; (2)

= (9-5,5) × 1,2 = 4,2 норм × ч;

= (9-5,5) × 1,2 = 4,2 норм × ч;

где  – категория ремонтной сложности электрической части;

– категория ремонтной сложности электрической части;  – норма времени на текущий ремонт электрической части одной единицы ремонтосложности, ч/1

– норма времени на текущий ремонт электрической части одной единицы ремонтосложности, ч/1  ;

;

Общая трудоёмкость текущего ремонта станка (за исключением станочных

работ и ремонта электродвигателя)

∑  =

=  ×

×  ; (3)

; (3)

∑  = 42 + 4,2 = 46,2 норм × ч;

= 42 + 4,2 = 46,2 норм × ч;

2 Определение продолжительности простоя станка

Нормативное время простоя станка в текущем ремонте

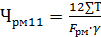

=

=  ×

×  ; (4)

; (4)

= 10,5 × 2,2 = 23 ч;

= 10,5 × 2,2 = 23 ч;

где  – норма продолжительности простоя оборудования, ч/1

– норма продолжительности простоя оборудования, ч/1  ;

;

Нормативный простой станка в ремонте

=

=  ; (5)

; (5)

=

=  = 1,44≈2 рабочих дня;

= 1,44≈2 рабочих дня;

где  – плановая сменность работы станка в цехе;

– плановая сменность работы станка в цехе;

3 Определение численности ремонтной бригады

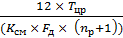

Расчётное наименьшее количество рабочих в бригаде

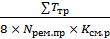

Nрем =  (6)

(6)

Nрем =  = 4,73≈5 чел;

= 4,73≈5 чел;

где Kсм.р – плановая сменность работы ремонтной бригады

По таблице принимаем Nрем.принятое

Nрем.пр= 6 чел;

В соответствии с общей трудоёмкостью станка он будет находиться в ремонте

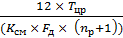

Dпр =  (7)

(7)

Dпр =  = 0,96≈1день;

= 0,96≈1день;

4 Продолжительность ремонтного цикла в зависимости от условий эксплуатации каждого станка

Tцр = 16800 × Kом × Kми × Kтс × Kкс × Kв × Kд (8)

Где Kом = 0,75 – коэффициент, учитывающий обрабатываемый материал;

Kми = 1 – коэффициент, учитывающий материал применяемого инструмента;

Kтс = 1 – коэффициент, учитывающий класс точности станка;

Kкс = 1 – коэффициент, учитывающий категорию массы;

Kв = 0,9 – коэффициент учитывающий возраст станка;

Kд = 1 – коэффициентучитывающий долговечность станка;

Tцр = 16800 × 0,75 × 1 × 1 × 1 × 0,9 × 1 = 11340 дней;

После определения структуры и продолжительности ремонтного цикла для каждого станка рассчитывают:

межремонтный период

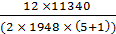

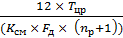

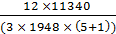

Tмр =  (9)

(9)

Tмр =  =

=  = 6мес;

= 6мес;

и межосмотровой период

Tо =  (10)

(10)

Tо =  = 3мес;

= 3мес;

где Tмр – межремонтный период; Kсм – сменность работы станка; Fд – действительный годовой фонд времени работы станка; nр – принятое число плановых ремонтов в ремонтном цикле (средних и текущих); Tо – межосмотровой период;

nо – принятое число плановых осмотров в межремонтном периоде;

5 Трудоемкость ремонта оборудования, ч:

=

=  ×

×  ; (11)

; (11)

= 10,5 × 6 = 63 ч;

= 10,5 × 6 = 63 ч;

где  – категория ремонтной сложности механической части;

– категория ремонтной сложности механической части;  – норма времени на одну ремонтную единицу, ч;

– норма времени на одну ремонтную единицу, ч;

=

=  ×

×  ; (12)

; (12)

= 10,5 × 1 = 10,5 ч;

= 10,5 × 1 = 10,5 ч;

где  – категория ремонтной сложности механической части;

– категория ремонтной сложности механической части;  – норма времени на одну ремонтную единицу, ч;

– норма времени на одну ремонтную единицу, ч;

2. Исходные данные для разработки графика планово-предупредительного ремонта вертикально-сверлильного станка модели 2Н135: категория ремонтосложности механической части:  ; категория ремонтосложности электрической части:

; категория ремонтосложности электрической части:  (в т.ч. электродвигателя 2,5); вид последнего ремонта: средний ремонт; месяц последнего ремонта: октябрь; сменность работы оборудования -

(в т.ч. электродвигателя 2,5); вид последнего ремонта: средний ремонт; месяц последнего ремонта: октябрь; сменность работы оборудования -  ; сменность работы ремонтной бригады

; сменность работы ремонтной бригады  .

.

Структура ремонтного цикла: КР-  -

-  -СР-

-СР-  -

-  -КР

-КР

1 Определение трудоёмкости ремонта станка

Трудоёмкость среднего ремонта механической части станка:

=

=  ×

×  ;

;

= 4,6 × 6 = 27,6 норм × ч;

= 4,6 × 6 = 27,6 норм × ч;

где  – категория ремонтной сложности механической части;

– категория ремонтной сложности механической части;  – норма времени на средний ремонт механической части одной единицы ремонтосложности, ч/1

– норма времени на средний ремонт механической части одной единицы ремонтосложности, ч/1  ;

;

Трудоёмкость среднего ремонта электрической части станка

В среднем ремонте электрическая часть не ремонтируется

Общая трудоёмкость среднего ремонта станка (за исключением станочных

работ и ремонта электродвигателя)

∑  =

=

∑  = 27,6 норм × ч;

= 27,6 норм × ч;

2 Определение продолжительности простоя станка

Нормативное время простоя станка в среднем ремонте

=

=  ×

×  ;

;

= 4,6× 3,6 = 16,56 ч;

= 4,6× 3,6 = 16,56 ч;

где  – норма продолжительности простоя оборудования, ч/1

– норма продолжительности простоя оборудования, ч/1  ;

;

Нормативный простой станка в ремонте

=

=  ;

;

=

=  = 0,69≈1 рабочийдень;

= 0,69≈1 рабочийдень;

где  – плановая сменность работы станка в цехе;

– плановая сменность работы станка в цехе;

3 Определение численности ремонтной бригады

Расчётное наименьшее количество рабочих в бригаде

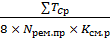

Nрем =

Nрем =  = 5 чел;

= 5 чел;

где Kсм.р – плановая сменность работы ремонтной бригады

По таблице принимаем Nрем.принятое

Nрем.пр = 4 чел;

В соответствии с общей трудоёмкостью станка он будет находиться в ремонте

Dпр =

Dпр =  = 0,86≈1 день;

= 0,86≈1 день;

4 Продолжительность ремонтного цикла в зависимости от условий эксплуатации каждого станка

Tцр = 16800 × Kом × Kми × Kтс × Kкс × Kв × Kд

где Kом = 0,75 – коэффициент, учитывающий обрабатываемый материал;

Kми = 1 – коэффициент, учитывающий материал применяемого инструмента;

Kтс = 1 – коэффициент, учитывающий класс точности станка;

Kкс = 1 – коэффициент, учитывающий категорию массы;

Kв = 0,9 – коэффициент учитывающий возраст станка;

Kд = 1 – коэффициентучитывающий долговечность станка;

Tцр = 16800 × 0,75 × 1 × 1 × 1 × 0,9 × 1 = 11340 ч;

После определения структуры и продолжительности ремонтного цикла для каждого станка рассчитывают:

межремонтный период

Tмр =

Tмр =  =

=  = 4мес;

= 4мес;

и межосмотровой период

Tо =

Tо =  = 2мес;

= 2мес;

где Tмр – межремонтный период; Kсм – сменность работы станка; Fд – действительный годовой фонд времени работы станка; nр – принятое число плановых ремонтов в ремонтном цикле (средних и текущих); Tо – межосмотровой период;

nо – принятое число плановых осмотров в межремонтном периоде;

5 Трудоемкость ремонта оборудования, ч:

=

=  ×

×  ;

;

= 4,6 × 4 = 18,4 ч;

= 4,6 × 4 = 18,4 ч;

где  – категория ремонтной сложности механической части;

– категория ремонтной сложности механической части;  – норма времени на одну ремонтную единицу, ч;

– норма времени на одну ремонтную единицу, ч;

=

=  ×

×  ;

;

= 10,5 × 0,75 = 3,45 ч;

= 10,5 × 0,75 = 3,45 ч;

где  – категория ремонтной сложности механической части;

– категория ремонтной сложности механической части;  – норма времени на одну ремонтную единицу, ч;

– норма времени на одну ремонтную единицу, ч;

3. Исходные данные для разработки графика планово-предупредительного ремонтакруглошлифовального станка модели 3Б151: категория ремонтосложности механической части:  ; категория ремонтосложности электрической части:

; категория ремонтосложности электрической части:  (в т.ч. электродвигателя 13,8); вид последнего ремонта: текущий ремонт первый; месяц последнего ремонта: декабрь; сменность работы оборудования -

(в т.ч. электродвигателя 13,8); вид последнего ремонта: текущий ремонт первый; месяц последнего ремонта: декабрь; сменность работы оборудования -  ; сменность работы ремонтной бригады

; сменность работы ремонтной бригады  .

.

Структура ремонтного цикла: КР-  -

-  -СР-

-СР-  -

-  -КР

-КР

1 Определение трудоёмкости ремонта станка

Трудоёмкость текущего ремонта механической части станка:

=

=  ×

×  ;

;

= 12× 4 = 48 норм × ч;

= 12× 4 = 48 норм × ч;

где  – категория ремонтной сложности механической части;

– категория ремонтной сложности механической части;  – норма времени на текущий ремонт механической части одной единицы ремонтосложности, ч/1

– норма времени на текущий ремонт механической части одной единицы ремонтосложности, ч/1  ;

;

Трудоёмкость текущего ремонта электрической части станка:

=

=  ×

×  ;

;

= (23,5-13,8) × 1,2 = 11,64 норм × ч;

= (23,5-13,8) × 1,2 = 11,64 норм × ч;

где  – категория ремонтной сложности электрической части;

– категория ремонтной сложности электрической части;  – норма времени на текущий ремонт электрической части одной единицы ремонтосложности, ч/1

– норма времени на текущий ремонт электрической части одной единицы ремонтосложности, ч/1  ;

;

Общая трудоёмкость текущего ремонта станка (за исключением станочных работ и ремонта электродвигателя)

∑  =

=  +

+  ;

;

∑  = 48 + 11,64 = 59,64 норм × ч;

= 48 + 11,64 = 59,64 норм × ч;

2 Определение продолжительности простоя станка

Нормативное время простоя станка в текущем ремонте

=

=  ×

×  ;

;

= 12 × 2 = 24 ч;

= 12 × 2 = 24 ч;

где  – норма продолжительности простоя оборудования, ч/1

– норма продолжительности простоя оборудования, ч/1  ;

;

Нормативный простой станка в ремонте

=

=  ;

;

=

=  = 3 рабочих дня;

= 3 рабочих дня;

где  – плановая сменность работы станка в цехе;

– плановая сменность работы станка в цехе;

3 Определение численности ремонтной бригады

Расчётное наименьшее количество рабочих в бригаде

Nрем =

Nрем =  = 2,6 ≈3 чел;

= 2,6 ≈3 чел;

где Kсм.р – плановая сменность работы ремонтной бригады

По таблице принимаем Nрем.принятое

Nрем.принятое = 7 чел;

В соответствии с общей трудоёмкостью станка он будет находиться в ремонте

Dпр =

Dпр =  = 1,065≈1 день;

= 1,065≈1 день;

4 Продолжительность ремонтного цикла в зависимости от условий эксплуатации каждого станка

Tцр = 16800 × Kом × Kми × Kтс × Kкс × Kв × Kд

Где Kом = 0,75 – коэффициент, учитывающий обрабатываемый материал;

Kми = 0,8 – коэффициент, учитывающий материал применяемого инструмента;

Kтс = 1 – коэффициент, учитывающий класс точности станка;

Kкс = 1 – коэффициент, учитывающий категорию массы;

Kв = 0,9 – коэффициент учитывающий возраст станка;

Kд = 1 – коэффициентучитывающий долговечность станка;

Tцр = 16800 × 0,75 × 0,8 × 1 × 1 × 0,9 × 1 = 9072 дня;

После определения структуры и продолжительности ремонтного цикла для каждого станка рассчитывают:

межремонтный период

Tмр =

Tмр =  =

=  = 10мес;

= 10мес;

и межосмотровой период

Tо =

Tо =  = 5мес;

= 5мес;

где Tмр – межремонтный период; Kсм – сменность работы станка; Fд – действительный годовой фонд времени работы станка; nр – принятое число плановых ремонтов в ремонтном цикле (средних и текущих); Tо – межосмотровой период; nо – принятое число плановых осмотров в межремонтном периоде;

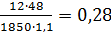

5 Трудоемкость ремонта оборудования, ч:

=

=  ×

×  ;

;

= 12 × 4 = 48 ч;

= 12 × 4 = 48 ч;

где  – категория ремонтной сложности механической части;

– категория ремонтной сложности механической части;  – норма времени на одну ремонтную единицу, ч;

– норма времени на одну ремонтную единицу, ч;

=

=  ×

×  ;

;

= 12 × 0,75 = 9 ч;

= 12 × 0,75 = 9 ч;

Где  – категория ремонтной сложности механической части;

– категория ремонтной сложности механической части;  – норма времени на одну ремонтную единицу, ч;

– норма времени на одну ремонтную единицу, ч;

Таблица 1 – График планово – предупредительного ремонта на 2013 год

| Наименование и модель оборудования | Категория ремонтосложности | Сменность работы оборуд. | Последний ремонт | Межремонтный период, мес | Вид ремонтных операций, их трудность (в числителе, норм.-ч) и нормативная продолжительность простоя (в знаменателе, дней) по месяцам | |||||||||||||

| Вид | Месяц (дата) | |||||||||||||||||

| Токарно-винторезный станок 1К62 | 10,5 | ТР3 | ТР4 (63) | О (10,5) | ∙ | |||||||||||||

| Вертикально-сверлильный 2Н135 | 4,6 | СР | ТР3 (18,4) | О (3,45) | ∙ | |||||||||||||

| Круглошлифовальный 3Б151 | ТР1 | О(9) | ТР2 (48) | ∙ | ||||||||||||||

| Трудоемкость работ по месяцам и видам ремонтных операций. норм.-ч. | Капитальный (КР) | |||||||||||||||||

| Средний (СР) | ||||||||||||||||||

| Текущий (ТР) | 81,4 | |||||||||||||||||

| Осмотр (О) | 3,45 | 10,5 | ||||||||||||||||

| Итого | 81,4 | 3,45 | 10,5 | |||||||||||||||

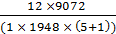

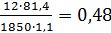

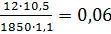

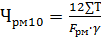

| Численность ремонтных рабочих (кроме станочников) для выполнения ремонтных операций механической части (при действительном фонде времени работы одного рабочего 170 ч/мес) | Расчетная Чрм | 0,48 | 0,05 | 0,02 | 0,06 | 0,28 | ||||||||||||

| ПринятаяЧрм |

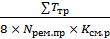

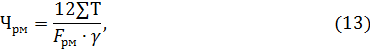

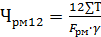

Необходимая численность ремонтных рабочих на каждый месяц

где  – трудоемкость месячной программы ремонтов, ч;

– трудоемкость месячной программы ремонтов, ч;  – эффективный годовой фонд времени рабочего, ч (

– эффективный годовой фонд времени рабочего, ч ( );

);  – коэффициент переработки норм (в обычных условиях

– коэффициент переработки норм (в обычных условиях  ).

).

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=