|

|

| а | б |

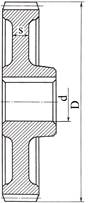

| Рис. 1. Мелкомодульное зубчатое колесо редуктора газотурбинного двигателя: а – общий вид зубчатого колеса; б – эскиз зубчатого колеса |

Исходные данные Таблица 1

| Вариант | D, мм | d, мм | s, мм | HV | Δh, мм | σ0,2, МПа |

| в | 0.35 – 0.45 |

Зубчатые колеса относятся к одним из наиболее распространенных и сложных в конструктивном и технологическом отношении деталей машин. Их функциональное назначение - передача крутящего момента.

При передаче крутящего момента в зацеплении действуют нормальная сила и сила трения, обусловленная скольжением профилей зубьев. Под действием этих сил каждый зуб находится в сложном напряженном состоянии.

На работоспособность зуба решающее влияние оказывают контактные напряжения и напряжения изгиба у основания зуба, которые изменяются во времени по пульсирующему закону. Важный компонент силового режима зубьев колес, увеличивающий напряжения, - дополнительная динамическая нагрузка. Она возникает из-за погрешности их изготовления и сборки, а также из-за изнашивания профилей зубьев и тем выше, чем ниже точность изготовления колес и больше скорость вращения.

Контактные напряжения и сила трения являются причиной повреждения рабочих поверхностей зубьев: усталостного выкрашивания (питтинга), изнашивания и заедания. Напряжения изгиба являются причиной усталостного разрушения (поломки) зубьев.

Обеспечение работоспособности зубчатых колес связано с предупреждением повреждений зубьев и их поломок. Основными критериями работоспособности являются: контактная выносливость, выносливость при изгибе, стойкость к изнашиванию и заеданию.

Контактная выносливость- способность материала противостоять развитию усталостного выкрашивания, которое является основным видом поверхностного разрушения зубьев. Оно характерно для большинства закрытых, хорошо смазываемых передач.

Выкрашивание возникает и развивается на ножках зубьев. Разрушение начинается с образования в приповерхностном слое микротрещин усталости. После выхода трещин на поверхность их развитие существенно ускоряется расклинивающим действием смазки. Углубление трещины заканчивается откалыванием кусочков металла и образованием ямок. Ямки постепенно расширяются и превращаются в раковины. Раковины искажают профиль зубьев, нарушают нормальную работу зацепления (усиливается динамическая нагрузка, возникает опасность поломки зубьев).

Повышение контактной выносливости основано на увеличении сопротивления поверхностного слоя зубьев развитию пластической деформации и его твердости.

Применение закалки токами высокой частоты (ТВЧ) в мелкосерийном производсте нетехнологично, по причине высокой стоимости индуктора. Данный вид поверхностного упрочнения рационально применять в крупносерийном и массовом производстве.

Цементация не обеспечивает получения твердости 850 HV, поэтому применение цементируемых сталей нерационально.

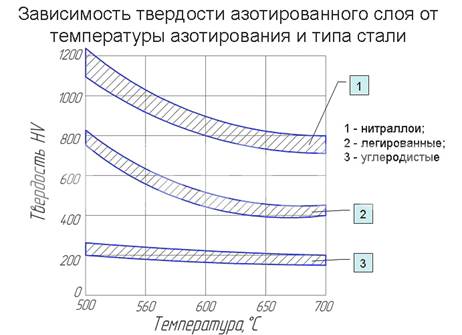

Азотированием называется процесс насыщения поверхностного слоя детали азотом. Азотирование придает поверхности детали особо высокую твердость и износостойкость, которые сохраняются при нагреве до 500—600°С. Это важное преимущество азотированных деталей перед цементованными, которые могут сохранять высокую твердость лишь до 200—250 °С. Кроме того, азотирование повышает устойчивость стали против коррозии в атмосфере влажного воздуха и пара.

Легированные стали с содержанием алюминия и молибдена обладают после азотирования наиболее высокими твердостью поверхности и износостойкостью. Кроме того, азотированный слой имеет высокую теплостойкость (до 500оС), поэтому наиболее стоек к заеданию. Слой обладает высокими антикоррозионными свойствами. Шестерни могут длительно, без разъедания работать в слабых кислотных и щелочных средах.

Недостатки этого процесса - малая толщина диффузионного слоя (~ 0,3 мм) и длительность процесса (40-80 ч). Тонкие диффузионные слои не позволяют применять азотирование на колесах с высокими контактными нагрузками из-за опасности его продавливания. По этой же причине азотированные стали чувствительны к ударным нагрузкам.

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%. Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды. К таким элементам, в частности, относятся молибден, алюминий, хром и другие металлы, обладающие подобными характеристиками. Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

Ответственные детали высокой прочности и вязкости, работающие в условиях повторно-переменных нагрузок (коленчатые валы, зубчатые колеса, шатуны и др.), изготовляют из сталей 30Х2НВФА, 18Х2Н4ВА, 40ХНВА и др. Эти стали обладают большой прокаливаемостью (например, сталь 18Х2Н4ВА при закалке с охлаждением в масле прокаливается насквозь в сечении до 120-150 мм), и поэтому их применяют для изготовления деталей больших размеров. Поверхностная твердость этих сталей после азотирования НУ 600-850.

| Марка стали | Режим азотирования | Глубина слоя, мм | Твердость слоя, HV |

| 38ХВФЮА | 510 °С, 24–48 ч | 0,30–0,40 | 850–950 |

| 18Х2Н4ВА | 490–510 °С, 40–50 ч | 0,35–0,40 | 750–850 |

| 40ХНМА | 500–520 °С, 50–60 ч | 0,5–0,6 | Более 640 |

| 40ХНВА | 500–520 °С, 50–60 ч | 0,5–0,6 | Более 700 |

| 30Х2Н2ВА | 500–520 °С, 50–60 ч | 0,5–0,6 | Более 700 |

| 30Х2Н2ВФА | 500–520 °С, 50–60 ч | 0,5–0,6 | Более 700 |

| 30Х2Н2ВФМВА | 500–520 °С, 50–60 ч | 0,5–0,6 | Более 700 |

Учитывая условия задания (твердость и толщину упрочненного слоя, механические свойства сердцевины) рационально применить сталь марки 18Х2Н4ВА. Также, в качестве альтернативы возможно применение стали 40ХНМА. С применением в качестве операции ХТО обработки азотирование.

Применение сталей типа 38Х2МЮА, 35ХМЮ (нитроалоев) не возможно, так как после азотирования они имеют твердость порядка 1000-1200 HV.

18Х2Н4ВА−высококачественная конструкционная легированная сталь. Цифра перед буквами в маркировке указывает на содержание углерода в сотых долях процента (сталь содержит 0,18% углерода). Буква «Х» указывает на легирование хромом. Цифра после буквы указывает на то, что содержание легирующего элемента ≈2%. Буква «Н» и цифра «4» после нее указывает на легирование никелем в количестве 4%. Буква «В» и отсутствие цифры после буквы указывает на то, что содержание вольфрама ≈1%. Буква «А» в конце марки стали указывает на то, что сталь высококачественная (содержит уменьшенное количество вредных примесей).

Химический состав в % 18Х2Н4ВА (ГОСТ 4543 – 71)

| C | Si | Mn | Ni | S | P | Cr | W |

| 0.15 - 0.20 | 0.17 - 0.37 | 0.25 - 0.55 | 4,0- 4,4 | до 0.025 | до 0.025 | 1.35 - 1.65 | 0.8 - 1.2 |

Основа – железо

Легирующие элементы – хром, никель, вольфрам

Раскислители – кремний, марганец

Вредные примеси – сера, фосфор

Технологические свойства материала 38Х2МЮА

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Достоинства стали:

-высокая прокаливаемость;

-высокие механические свойства по всему сечению;

-высокая твердость и износоустойчивость поверхностного слоя после азотирования

Недостатки:

-Высокая стоимость (содержит хром, вольфрам и пониженное количество вредных примесей).

Температура критических точек материала 18Х2Н4ВА, °С

| Ac1 | Aс3 |

Полоса прокаливаемости

Критический диаметр для стали:

В воде – 70;

В масле -45

Прокаливаемость стали больше толщины стенки детали поэтому обепечивается полная прокаливаемость.

Прокаливаемость сталей оценивают критическим диаметром закалки для данного охладителя (Дк.в – в воде, Дк.м – в масле). Критический диаметр – это максимальный диаметр цилиндрического прутка, который прокаливается насквозь в данном охладителе.

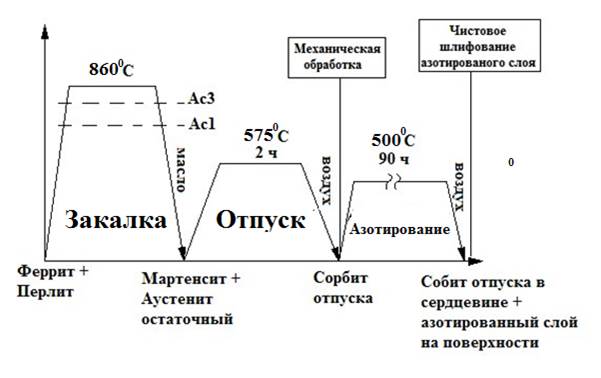

Для обеспечения высоких механических свойств сердцевины и подготовки структуры для азотирования детали подвергают предварительной термической обработке — улучшению, т. е. закалке с высоким отпуском; при этом отпуск должен проводиться при температуре не ниже температуры азотирования. Режимы улучшения зависят от стали, из которой изготовлены детали. Для стали 18Х2Н4ВА — закалка от 860-880° С с охлаждением в масле и отпуск при 525-575° С.

Технологический процесс химико-термической обработки азотированных деталей предусматривает предварительную термическую обработку, обеспечивающую как необходимую обрабатываемость резанием, так и прочностные характеристики сердцевины, и насыщение деталей азотом (собственно азотирование).

Сталь 18Х2Н4ВА относится к доэвтектоидным сталям (содержание углерода менее 0,8%). Для доэвтектоидных сталей необходимо проводить полную закалку. Температуру закалки назначаем на 20-50°С выше температуры критической точки Ас3. Таким образом, температура закалки составляет:

Тзак = Ас3 + 30…50 °С = 830-860 °С

В качестве охлаждающей среды выбираем масло. Закалка в масле позволяет проводить охлаждение со скоростью больше критической и одновременно уменьшает остаточные термические напряжения и коробления детали при закалке. Структура после закалки - мартенсит + остаточный аустенит.

Для предохранения изделий от окисления и обезуглероживания в рабочее пространство печи вводят защитную газовую атмосферу.

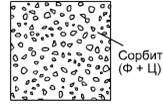

Для получения по всему сечению мелкодисперсной структуры-сорбита отпуска, необходимо проведение отпуска при температуре 525-575 °С (высокий отпуск). При этом происходит распад остаточного мартенсита и превращение мартенсита в сорбит отпуска. Сорбит отпуска имеет зернистое строение и обладает высокой прочностью и пластичностью.

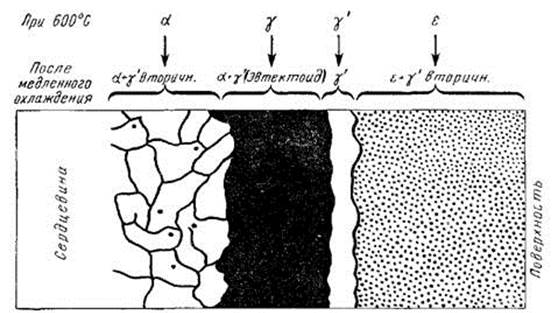

Рисунок 1 - Схема микроструктуры стали 18Х2Н4ВА после закалки и высокого отпуска (термоулучшения)

Азотированием называется ХТО, заключающаяся в диффузионном насыщении поверхностного слоя стали азотом при нагревании в соответствующей среде. Азотирование обеспечивает высокую твердость поверхностного слоя, усталостную прочность, теплостойкость (сохранение твердости при температурах 500—550°С), задироустойчивость и сопротивление коррозии. Азотированию подвергают легированные стали (как правило, легированные хромом, никелем, алюминием) для упрочнения сердцевины которых проводят термическое улучшение. Операция термического улучшения заключается в проведении закалки с последующим высоким отпуском. При этом сталь будет иметь высокую прочность и вязкость (склонность сопротивляться хрупкому разрушению).

При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3 c определенной скоростью. При нагреве аммиак диссоциирует по реакции:

2NH3 ® 2N× + 3H2

Атомарный азот поглощается поверхностью и диффундирует вглубь изделия. В структуре азотированного слоя легированных сталей, помимо нитридов железа, имеются, также нитриды легирующих элементов (хрома). В поверхностном слое образуются карбонитриды - химические соединения карбидов с нитридами.

Температура проведения азотирования шестерни - 500...550°С, продолжительность процесса — 24 - 90 часов (в зависимости от требуемой толщины азотированного слоя). При указанном режиме толщина упрочненного слоя достигает 0,4-0,5 мм. Азотирование проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском). После азотирования в сердцевине изделия сохраняется структура сорбита, которая обеспечивает повышенную прочность и вязкость.

Рисунок 2–Азотированный слой железа; температура азотирования 500ºС

(схема микроструктуры)

Рисунок 3 – График термической обработки шестерен из стали 18Х2Н4ВА

Механические свойства 18Х2Н4ВА (после термообработки)

| s0,2 | sВ | d | y | KCU | Твердость поверхности, HV |

| МПа | % | Дж/см2 | |||

| не менее | |||||

Легирующие элементы, растворяясь в α и γ–модификациях Fe, влияют на положение критических точек (А3 и А4), что в свою очередь определяет область существования α–фазы (феррита) и γ–фазы (аустенита)/

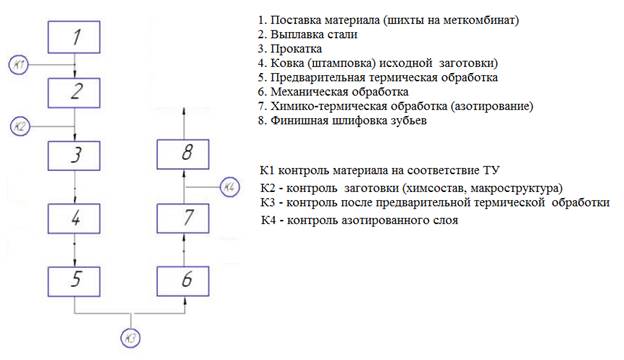

КАРТА

МАРШРУТА ИЗГОТОВЛЕНИЯ ДЕТАЛИ