ГОСТ 20426-82 Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения

Наиболее распространенными методами контроля качества сварных соединений являются радиационные методы, при которых в основном используются рентгеновские и изотопные источники ионизирующих излучений.

Выявление дефектов в сварном соединении основано на том, что поглощение ионизирующего излучения зависит от плотности просвечиваемого материала.

Радиационная дефектоскопия сварных соединений основана на применении ионизирующих излучений.

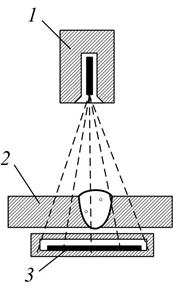

При прохождении излучения через контролируемый объект его интенсивность уменьшается, т. е. количество энергии, проходящей за единицу времени через единицу площади (Вт/м2), меняется в зависимости от плотности и толщины материала (рис. 1). По результатам измерения интенсивности излучения, прошедшего через объект, определяют наличие в нем несплошностей.

Рисунок 1 – Схема просвечивания рентгеновским излучением

1 – рентгеновская трубка, 2 – футляр со свинцовым экраном,

3 – просвечиваемое изделие, 4 – дефект, 5 – кассета, 6 – экран,

7 – рентгенопленка

В зависимости от режима просвечивания (при толщине металла до 50 мм), качества пленки и правильности дальнейшей ее обработки удается выявить дефекты размером 1 – 3% от толщины контролируемых деталей.

В настоящее время широкое применение нашли рентгеновские аппараты РУП-120-5-1, РУП-200-5, РУП-400-5, Мира-2Д и Мира-3Д и др.

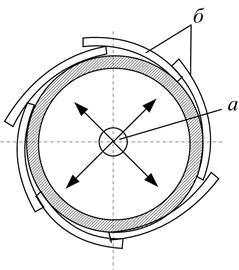

Гамма-излучение вредно для здоровья человека, поэтому ампулы с радиоактивным веществом помещают в специальные аппараты — гамма-установки, имеющие дистанционное управление (рисунок 2).

1 – источник излучения, 2 – изделие, 3 – чувствительная пленка

Рисунок 2 – Схема панорамного просвечивания сварных стыков

Рисунок 3 – Схема панорамного просвечивания сварочных стыков трубопроводов с расположенным в центре трубы источником

а – источник излучения, б – рентгеновская пленка

Сварной шов при радиационной дефектоскопии бракуется, если на рентгеновском или гамма-снимке обнаружены следующие дефекты:

- шлаковые включения или раковины по группе А (отдельные дефекты) и В (скопление дефектов) размером по высоте шва более 10% толщины стенки, если она не превышает 20 мм, а также более 3 мм при толщине стенки более 20 мм;

- шлаковые включения, расположенные цепочкой или сплошной линией вдоль шва (группа Б), при суммарной их длине, превышающей 200 мм на 1 м шва;

- поры, расположенные в виде сплошной сетки;

- скопление на отдельных участках шва свыше пяти пор на 1 см2 площади шва.

Дефекты распределяют по группам А, Б, В по следующим признакам:

А – отдельные дефекты, которые по своему расположению не образуют цепочки или скопления;

Б – цепочка дефектов, расположенных на одной линии в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее;

В – скопление дефектов в одном месте с расположением их в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее.

Рентгено-телевизионный контроль.

Сущность способа контроля заключается в том, что дефект сварного шва изображается в момент просвечивания на телевизионном экране.

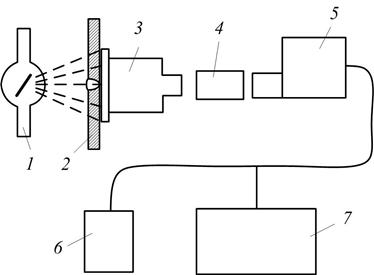

Схема рентгено-телевизионной установки показана на рисунке 4.

Сварное соединение 2 просвечивается с помощью рентгеновского аппарата 1. Рентгеновское излучение проходит через электронно-оптический преобразователь 3, состоящий из вакуумированной трубки, внутри которой со стороны, обращенной к источнику излучения (рентгеновскому аппарату) и просвечиваемому изделию, укреплен тонкий алюминиевый экран, покрытый флуоресцирующим слоем. На этот слой нанесен светочувствительный слой — фотокатод (такой же, как в обычных телевизионных трубках). С другой стороны электронно-оптический преобразователь имеет диафрагму и усиливающий экран. С такого преобразователя через переходную оптику 4 сигналы поступают на передающую телекамеру 5 и на телевизор 7. Такой метод контроля позволяет резко увеличить производительность труда оператора. При этом можно не только визуально наблюдать внутреннее состояние просвечиваемого изделия, но и фотографировать его при помощи фото- или киноаппарата. Управление такой установкой осуществляется с пульта управления 6.

Рисунок 4 – Схема рентгено-телевизионной установки

Радиационная дефектоскопия позволяет выявлять в сварном соединении:

- дефекты в виде пор;

- шлаковых включений и включений вольфрама;

- продольных и поперечных трещин;

- подрезов, прожогов;

- сплошного или прерывистого непровара, других дефектов.

Одним из серьезных недостатков радиационных методов контроля является ненадежное выявление микротрещин. Поэтому при контроле сварных изделий ответственного назначения радиационные методы сочетаются с другими методами неразрушающего контроля: ультразвуковым, магнитным, люминесцентным и пр.

Виды дефектов, выявляемых радиационными методами при контроле объектов, указаны в табл. 1.

| Объект контроля | Вид дефекта |

| Слитки и отливки | Трещины, раковины, поры, рыхлоты, металлические и неметаллические включения, неслитины, ликвации |

| Сварные соединения, выполненные сваркой плавлением | Трещины, непровары, поры, раковины, металлические и неметаллические включения, утяжины, превышения проплава, подрезы, прожоги, смещения кромок |

| Сварные соединения, выполненные точечной и роликовой сваркой | Трещины, поры, металлические и неметаллические включения, выплески, непровары (непровары определяют по отсутствию темного и светлого колец на изображении сварной точки при резко выраженной неоднородности литой зоны или при применении контрастирующих материалов) |

| Паяные соединения | Трещины, непропаи, раковины, поры, металлические и неметаллические включения |

| Клепаные соединения | Трещины в головке заклепки или основном материале, зазоры между телом заклепки и основным материалом, изменение формы тела заклепки |

| Сборочные единицы и детали, железобетонные изделия и конструкции и т. п. | Трещины, раковины, коррозия, отклонения размеров, зазоры, перекосы, разрушение и отсутствие внутренних элементов изделия, отклонения толщины защитного слоя бетона, размеров и расположения арматуры и т.п. |