Основным правилом базирования заготовок в приспособлениях является правило 6-ти точек.

Как известно из теоретической механики, требуемое положение твёрдого тела относительно трёхмерной системы координат может быть задано наложением на него шести двусторонних связей (степеней свободы), лишающих тело трех перемещений вдоль осей Ох, Оу и Oz и трёх поворотов вокруг этих осей.

При установке заготовки в приспособление необходимо, чтобы установочные элементы приспособления лишали деталь 6-ти степеней свободы.

Наложение двусторонних связей достигается соприкосновением базовых поверхностей тела (заготовки) с базирующими поверхностями других тел (приспособления) и приложением силового замыкания для обеспечения необходимого контакта.

Для повышения точности изготовления деталей необходимо стремиться к тому, чтобы конструкторские и технологические базы представляли собой одни и те же поверхности — принцип совмещения баз. Если эти базы не совпадают возникает погрешность базирования — несоответствие получаемых размеров заданным.

Основные схемы базирования.

При базировании по правилу шести точек заготовка устанавливается в приспособлении на шесть опорных точек. Нижняя поверхность заготовки (выбирается как правило наибольшего размера) устанавливается на 3 точки и является установочной поверхностью. Боковая поверхность с двумя опорными точками является направляющей поверхностью, для которой выбирают поверхность наибольшей протяжённости. Поверхность с одной опорной точкой является опорной поверхностью.

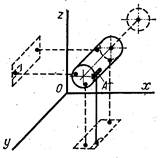

Рис. 6.

Схема базирования длинных цилиндрических деталей. Из рис. 6. видно, что положение вала в пространстве определяется пятью координатами, которые лишают заготовку пяти степеней свободы перемещения в направлениях осей Ox, Oy, Oz и вращения вокруг осей Ox и Oz. Шестая степень свободы, т. е. вращение вокруг собственной оси, в данном случае ограничивается координатой, проведенной от поверхности шпоночной канавки А. Четыре опорные точки, расположенные на цилиндрической поверхности вала, образуют двойную направляющую базу. Опорная точка, расположенная на торце валика, и шпоночный паз определяют поверхности, служащие опорными базами.

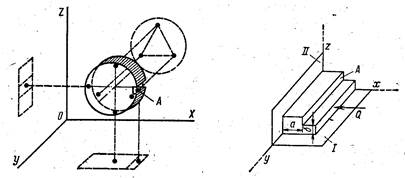

Схема базирования коротких цилиндрических деталей. К коротким цилиндрическим деталям относятся диски, кольца и пр. Установочной базой у этих деталей является торцевая поверхность, на которой размещаются три опорные точки (рис. 7). Две опорные точки, размещенные на короткой цилиндрической поверхности, образуют двойную опорную базу. Шестая степень свободы ограничивается в данном случае шпоночным пазом А.

44444444 Приемы нарезания наружной резьбы плашками.

. Приемы нарезания резьбы плашкой. Перед нарезанием заго- т<№НД чисто обтачивается до размера на 0,1—0,4 мм меньше наружного диаметра резьбы. Большое занижение диаметра заготовки следует выполнять для резьб с большим шагом и более пластичных обрабатываемых металлов. Это делают с целью предотвращения срыва вершинок резьбы вследствие частичного выдавливания металла при резании. Для лучшего центрирования плашки на конце заготовки протачивают небольшую фаску под углом 30—40° к оси.

Процесс нарезания цилиндрических резьб плашками имеет некоторые особенности. После того как плашка врежется в заготовку примерно на лоловниу своей ширины, резьба нарезается самозатягиванием. Это означает» что для дальнейшего продвижения плашка

не нуждается в принудительной подаче и навинчивается на заготовку, как гайка на винт. Однако в момент врезания плашку необходимо подавать на заготовку равномерным усилием. При этом величина подачи должна быть примерно равна шагу резьбы. В противном случае может произойти срыв первых витков.

Кроме того, во время врезания важно совместить плашку с осью заготовки. Этому до некоторой степени помогает центрирующая фаска на заготовке. Если плашка врежется с переносом, профиль нарезаемой резьбы исказится или произойдет срыв витков.

Плашкодержатель 1 и цилиндрическая оправка с конусным хвостовиком 4 соединены подвижно в осевом направлении призматической шпонкой 8, закрепленной винтом 7 в пазу держателя. На цилиндрической части оправки выполнен продольный паз, оканчивающийся кольцевой канавкой 9, в которой установлен подпружиненный упор 10 одностороннего действия.

Врезание плашки в заготовку осуществляется подачей держателя 1 вперед поворотом рукоятки 3 с эксцентриком 5. Затем при самозатягивании инструмента держатель скользит по оправке. В конце нарезания резьбы шпонка 8 заскакивает в кольцевую канавку 9 и держатель, увлекаемый плашкой, свободно проворачивается. При включении обратного вращения шпинделя шпонка останавливается упором 10 против паза'оправки, входит в него и позволяет держателю продвигаться назад во время свинчивания плашки.

Патрон настраивается на длину нарезаемой резьбы установкой указателя 2 в необходимое положение по шкале, нанесенной вдоль паза держателя. Сквозной вырез 11 в держателе предназначен для очистки патрона от стружки. Для крепления в патроне плашек меньших размеров в посадочное отверстие держателя / устанавливают специальные переходные кольца.

Нарезание резьбы плашкой обычно ведется за одну установку непосредственно после подготовки заготовки под резьбу. Для этого следует: 1) убедиться, что пиноль задней бабки и шпиндель станка соосны; 2) установить заднюю бабку возможно ближе к за готовке и закрепить на станине; 3) закрепить плашку в резьбонарезном патроне и установить в пи ноль задней бабки; 4) настроить резьбонарезной патрон на требуемую длину нарезания по первой заготовке из партии.

После выполнения подготовительных действий плашку подводят к вращающейся заготовке ручной подачей, производят равномерный поджим до нарезания 2—3 полных витков резьбы. После этого подачу прекращают, так как дальнейшее нарезание осуществляется самозатягиванием. Конические резьбы нарезаются с принудительной подачей почти на всей длине обработки. В конце резания станок переключают на обратное вращение шпинделя п свинчивают плашку.

55555555555 Какие требования предъявляются правилами техники безопасности к хранению заготовок на рабочем месте.???????????

БИЛЕТ 6666666666666666666666

1111111111111111 Система отверстия. Какая деталь является основной. Сколько у нее отклонений. За счет отклонений каких деталей осуществляется посадка в системе отверстий.

Система отверстия — это совокупность посадок, в которых при одном классе точности и одном номинальном размере предельные размеры отверстия остаются постоянными, а различные посадки достигаются путем изменения предельных отклонений валов (рис. 95, а). Во всех стандартных посадках системы отверстия нижнее отклонение отверстия равно нулю. Такое отверстие называется основным.

Наибольшее распространение в машиностроении получила система отверстия, так как при работе по допускам этой системы требуется меньше различных размеров отверстий, что сокращает расходы на изготовление сложного и дорогостоящего инструмента, необходимого для обработки и контроля отверстий. При использовании цельнотянутого калиброванного материала в виде прутка без последующей механической обработки выгоднее применять систему вала. При монтаже подшипников качения целесообразно применять одновременно обе системы: при посадке подшипников на вал—систему отверстия, а при посадке подшипника в корпус — систему вала.

22222222222222 Легированные инструментальные стали: хим состав, свойства, применение. Расшифровать: ХВГ, ХВГС, ХГС.

Инструментальные стали предназначены для изготовления следующих основных групп инструмента: режущего, измерительного и штампов. По условиям работы инструмента к таким сталям предъявляют следующие требования: стали для режущего инструмента (резцы, сверла, метчики, фрезы и др.) должны обладать высокой твердостью, износостойкостью и теплостойкостью; стали для измерительного инструмента должны быть твердыми, износостойкими и длительное время сохранять размеры и форму инструмента; стали для штампов (холодного и горячего деформирования) должны иметь высокие механические свойства (твердость, износостойкость, вязкость), сохраняющиеся при повышенных температурах; кроме того, стали для штампов горячего деформирования должны обладать устойчивостью против образования поверхностных трещин при многократном нагреве и охлаждении.

Легированные инструментальные стали (ГОСТ 5950-73). Легирующие элементы, вводимые в инструментальные стали, увеличивают теплостойкость (вольфрам, молибден, кобальт, хром), закаливаемость (марганец), вязкость (никель), износостойкость (вольфрам).

В сравнении с углеродистыми легированные инструментальные стали имеют следующие преимущества: хорошую прокаливаемость; большую пластичность в отожженном состоянии, значительную прочность в закаленном состоянии (см. гл. V), более высокие режущие свойства.

Низколегированные инструментальные стали содержат д о 2,5% легирующих элементов, имеют высокую твердость (HRC 62-69), значительную износостойкость, но малую теплостойкость (200-260°С). В отличие от углеродистых сталей их используют для изготовления инструмента более сложной формы.

В низколегированных сталях X, 9ХС, ХВГ, ХВСГ основной легирующий элемент - хром. Сталь X легирована только хромом. Повышенное содержание хрома значительно увеличивает ее прокаливаемость. Сталь X прокаливается в масле полностью в сечении до 25 мм, а сталь У10 - только в сечении до 5 мм. Применяют сталь X для изготовления токарных, строгальных и долбежных резцов. Сталь 9ХС кроме хрома легирована кремнием. По сравнению со сталью X она имеет большую прокаливаемость – до 35 мм; повышенную теплостойкость - до 250-260°С (сталь X до 200-210°С) и лучшие режущие свойства. Из стали 9ХС изготовляют сверла, развертки, фрезы, метчики, плашки.

Сталь ХВГ легирована хромом, вольфрамом и марганцем; имеет прокаливаемость на глубину до 45 мм. Сталь ХВГ используют для производства крупных и длинных протяжек, длинных метчиков, длинных разверток и т. п.

Сталь ХВСГ - сложнолегированная сталь и по сравнению со сталями 9ХС и ХВГ лучше закаливается и прокаливается. При охлаждении в масле она прокаливается полностью в сечении до 80 мм. Она меньше чувствительна к перегреву. Теплостойкость ее такая же, как у стали 9ХС. Сталь ХВСГ применяют для изготовления круглых плашек, разверток, крупных протяжек и другого режущего инструмента.

Высоколегированные инструментальные стали содержат вольфрам, хром и ванадий в большом количестве (до 18% основного легирующего элемента); имеют высокую теплостойкость (600-640°С). Их используют для изготовления высокопроизводительного режущего инструмента, предназначенного для обработки высокопрочных сталей и других труднообрабатываемых материалов. Такие стали называют инструментальными быстрорежущими (ГОСТ 19265-73). Быстрорежущие стали обозначают буквой Р, цифра после которой указывает содержание вольфрама. Содержание хрома (4%) и ванадия (2%) в марках быстрорежущих сталей не указывают. В некоторые быстрорежущие стали дополнительно вводят молибден, кобальт и большое количество ванадия. Марки таких сталей содержат соответственно буквы М, К, Ф и цифры, указывающие их количество. Наиболее распространены Р18, Р9. Р10К5Ф5 и другие быстрорежущие стали.

Для изготовления измерительных инструментов применяют X, ХВГ и другие стали, химический состав которых приведен в ГОСТ 5950-73. Для измерительного инструмента (особенно высоких классов точности) большое значение имеет постепенное изменение размеров закаленного инструмента в течение длительного времени, что связано с уменьшением и перераспределением внутренних напряжений. Поэтому при термической обработке измерительного инструмента большое внимание уделяется стабилизации напряженного состояния. Это достигается соответствующим режимом низкого отпуска – при температуре 120-130°С в течение 15-20 ч и обработкой при температурах ниже нуля (до -60°С).

Штампы холодного деформирования небольших размеров (сечением 25-30 мм), простой формы, работающие в легких условиях, изготовляют из углеродистых сталей У10, У11, У12. Штампы сечением 75-100 мм более сложной формы и для более тяжелых условий работы изготовляют из сталей повышенной прокаливаемости X, ХВГ.

Для изготовления инструмента с высокой твердостью и повышенной износостойкостью, а также с малой деформируемостью при закалке используют стали с высокой прокаливаемостью и износостойкостью, например высокохромистую сталь Х12Ф1 (11-12,5% Сг; 0,7-0,9% V).

Для инструмента, подвергающегося в работе большим ударным нагрузкам (пневматические зубила, режущие ножи для ножниц холодной резки металла), применяют стали с меньшим содержанием углерода, повышенной вязкости 4ХС, 6ХС, 4ХВ2С и др.

Молотовые штампы горячего деформирования изготовляют из сталей 5ХНМ, 5ХГМ, 5ХНВ. Эти стали содержат одинаковое количество (0,5-0,6%) углерода и легированы хромом. Такое содержание углерода позволяет полечить достаточно высокую ударную вязкость; хром повышает прочность и увеличивает прокаливаемость сталей. Никель вводят в эти стали с целью повышения вязкости и улучшения прокаливаемости. Вольфрам и молибден повышают твердость и теплостойкость, уменьшают хрупкость, измельчают зерно и уменьшают склонность стали к перегреву. Марганец, как более дешевый легирующий элемент, является заменителем никеля.

Для сталей молотовых штампов характерна глубокая прокаливаемость. Например, стали 5ХНМ и 5ХГМ прокаливаются в сечениях до 200-300 мм.

ЗХ2В8Ф, 4Х2В5МФ и другие стали применяют для тяжелонагруженных мелких штампов, вставок окончательного ручья, матриц и пуансонов для горячего выдавливания. Некоторые марки штамповых сталей применяют также для изготовления пресс-форм для литья под давлением. К этим сталям предъявляют повышенные требования по теплостойкости и меньшие требования по прокаливаемости.

Инструментальные легированные стали обозначаются цифрой, характеризующей массовое содержание углерода в десятых долях процента (если цифра отсутствует, содержание углерода 1 %), за которой следуют буквы, соответствующие легирующим элементам (Г - марганец, X -хром, С - кремний, В - вольфрам, Ф - ванадий), и цифры, обозначающие содержание элемента в процентах. Инструментальные легированные стали глубокой прокаливаемости марок 9ХС, ХВСГ, X, 1IX, ХВГ отличаются малыми деформациями при термической обработке.

буква Р обозначает, что сталь относится к группе быстрорежущих, а последующие цифры - процент содержания вольфрама.

Расшифровка маркистали ХВГ: буквы Х, В и Г свидетельствуют о содержании соответственно хрома, вольфрама и марганца не более 1,5%. Кроме того написание данной марки имеет свои особенности - сталь отличается от 9ХВГ, повышенным содержанием в ней углерода, примерно 1%, поэтому цифра в начале марки не ставится.

ХВГС С-кремний

ХГС

44444444444 Приемы нарезания наружной резьбы резцами.

Методы врезания

Существует как минимум четыре метода врезания (см. рис. 3). Мало кто знает, насколько сильно выбор определенного метода может повлиять на эффективность нарезания резьбы.

А. Радиальное врезание

Хотя это самый распространенный метод нарезания резьбы, он наименее рекомендован. Если резец подается радиально (перпендикулярно к оси заготовки), металл снимается с обеих сторон профиля резьбы, в результате чего формируется стружка в форме буквы V. Такая форма стружки трудно поддается разлому, поэтому стружкоотвод может представлять проблему. Кроме того, на обе стороны режущей кромки оказывается сильное тепловое и ударное воздействие, что значительно сокращает срок службы инструмента по сравнению с другими методами врезания.

Рис. 4. Вместо формы буквы V в результате одностороннего бокового врезания образуется стружка, аналогичная получаемой при стандартном точении