В этом случае пластина подается попеременно вдоль обеих сторон профиля резьбы и, следовательно, в процессе задействуются обе стороны режущей кромки. Это позволяет распределить нагрузку и способствует увеличению срока службы инструмента. Однако такое врезание также может вызвать проблемы с отводом стружки, что может ухудшить качество поверхности и стойкость инструмента. Данный метод обычно используется лишь при очень больших величинах шага и для таких форм резьбы, как трапецеидальная и ACME.

5555555555 Безопасные приемы работы на заточном станке.

Перед тем как приступить к заточке инструмента, необходимо убедиться в полной исправности всех механизмов и устройства заточного станка, в том числе в исправности и закреплении кругов и их кожухов.

Особое внимание должно быть обращено на кожух круга. Угол раскрытия кожуха для точильно-шлифовальных станков не должен превышать 90°, причем угол раскрытия по отношению к горизонтальной линии не должен превышать 65° (рис. 27).

Зазор между подручником и шлифовальным кругом не должен быть более 3 мм. Подручник по высоте устанавливают так, чтобы точка касания затачиваемой поверхности инструмента с поверхностью круга находилась на уровне оси шпинделя станка или несколько выше, но не более 10 мм.

Направление вращения круга должно быть таким, чтобы инструмент прижимался к подручнику и искры летели вниз. Это правило должно соблюдаться при заточке и доводке всех видов инструмента.

Заточку инструмента необходимо выполнять в защитных очках или через защитный экран станка.

БИЛЕТ 77777777777777

11111111111 Медь и ее сплавы. Латуни, бронзы: хим состав, свойства, применение, маркировка. Расшифровать л80, ЛМцЖ55-3-1, Бр АЖН-10-4-4.

Медь – металл красновато-розового цвета. По применению в промышленности она занимает одно из первых мест среди цветных металлов. Медь обладает хорошей технологичностью. Она прокатывается в тонкие листы, ленту. Из меди получают тонкую проволоку, трубки небольшого диаметра, она легко полируется, хорошо паяется и сваривается.Медь характеризуется высокими теплопроводностью и электропроводностью, пластичностью и коррозионной стойкостью. Недостатками меди являются высокая плотность, плохая обрабатываемость резанием и низкие литейные качества.В качестве конструкционного материала чистая медь в технике практически не применяется. Легирование меди позволяет получать на ее основе различные технические сплавы, обладающие хорошими механическими, технологическими и эксплутационными свойствами. В качестве легирующих добавок используют цинк, олово, свинец, алюминий, марганец, бериллий, никель и другие элементы.Наиболее распространенными конструкционными сплавами на основе меди являются латуни и бронзы.

Латунями называют группу сплавов меди с цинком. Механическая прочность латуней выше, чем меди. Все латуни хорошо обрабатываются резанием. В технике наибольшее применение нашли латуни, содержащие цинка 30…38%. Эти латуни достаточно пластичны, хорошо обрабатываются давлением в горячем состоянии, проявляют высокую коррозионную стойкость к различным агрессивным средам.Чем больше меди в латуни, тем она более пластична, выше ее коррозионная стойкость, теплопроводность и электропроводимость. Повышение содержания цинка удешевляет латуни, улучшает их обрабатываемость резанием, способность прирабатываться и противостоять износу. Вместе с тем уменьшаются теплопроводность и электрическая проводимость, которые составляют от 20 до 50% от характеристик меди.Все латуни имеют хорошие литейные свойства – высокую жидкотекучесть, малую усадку, небольшую ликвацию. Латуни обозначаются буквой Л (латунь) и числом, показывающим среднее содержание меди в процентах. Например, в латуни Л85 содержится 85% меди и 15% цинка. В марках латуней сложного состава имеются буквы, указывающие на содержание соответствующих легирующих элементов. Алюминий в медных сплавах обозначают буквой А, олово – О, свинец – С, железо – Ж, марганец –Мц, никель – Н, кремний – К. Например, в латуни ЛАН59-3-2 содержится в среднем 59% меди, 3% алюминия и 2% никеля (остальное цинк).

Бронзами называют сплавы на основе меди с добавками олова, алюминия, свинца, кремния, бериллия и других элементов. В состав бронз может входить и цинк, при этом он не является основной добавкой.Маркируют бронзы буквами Бр. Далее следуют буквы и цифры, показывающие содержание легирующих элементов, а содержание меди определяется как разность от 100%. Например, в бронзе марки Бр.АЖН10-4-4 содержится в среднем 10% алюминия, 4% железа, 4% никеля и остальное медь (82%). Элементы обозначаются так же, как и в латунях.Бронзы обладают хорошими литейными свойствами, их усадка при литье почти в 3 раза меньше, чем у стальных отливок. Некоторые бронзы имеют достаточную пластичность и могут обрабатываться давлением. В отличие от латуней все бронзы хорошо обрабатываются резанием. Большинство бронз обладает хорошей коррозионной стойкостью. Многие бронзы имеют хорошие антифрикционные свойства, поэтому используются как подшипниковые материалы.Бронзы получают название по основным элементам, входящим в их состав. Важнейшими являются оловянистые, алюминиевые, кремнистые, бериллиевые и никелевые. Одной из давно известных человечеству бронз является оловянистая. Она обладает высокими литейными и антифрикционными свойствами, поэтому используется в основном для художественного литья и как подшипниковый материал в узлах трения машин и механизмов. Однако эта бронза сравнительно дорогая из-за высокой дефицитности и стоимости олова, содержание которого обычно не превышает 3…6%.

222222222222 Система вала

3333333333333 Стружкообразование и виды стружек.

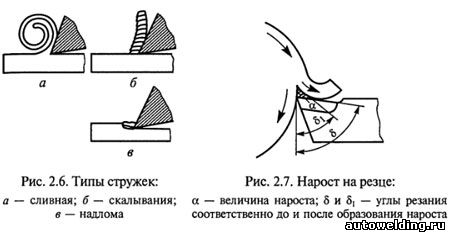

При резании различных материалов образуются следующие стружки (рис. 2.6): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка (рис. 2.6, а) образуется в процессе резания пластичных металлов (например, мягкой стали, латуни) при высокой скорости резания, малых подачах и температуре 400... 500 °С. Образованию сливной стружки способствует уменьшение угла резания δ (при оптимальном значении переднего угла γ) и высокое качество СОЖ (смазочно-охлаждающая жидкость). Угол резания δ= 90° - λ = α + β, где α — задний угол резания; β — угол заострения.

Стружка скалывания (рис. 2.6,5) состоит из отдельных связанных один с другим элементов и имеет пилообразную поверхность. Такая стружка образуется в процессе резания твердой стали и некоторых видов латуни при малой скорости резания и больших подачах. При изменении условий резания стружка скалывания может перейти в сливную, и наоборот.

Стружка надлома (рис. 2.6, в) образуется при резании мало- пластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

555555555555 требования к освещению

Рассчет норм искусственного освещения на рабочем месте. Освещение на месте работы на токарных станках Требуется определить норму освещенности для обработки металлических изделий на токарных станках, точность обработки менее 0,2 мм. Определяем характеристики зрительной работы. Деталью различения у токаря является риска, образуемая на изделии в процессе снятия стружки. Поскольку точность обработки менее 0,2 мм, зрительная работа относится к разряду I. Поверхность изделия серая, коэффициент отражения более 0,2, и поэтому но классификации норм фон является светлым. Контраст между деталью различения и фоном малый, так как и деталь различения, и фон являются металлической поверхностью изделия. Следовательно, зрительная работа здесь классифицируется подразрядом б (светлый фон, малый контраст или светлая деталь на любом фоне). Совершенно очевидно, что освещение токарного станка следует осуществлять системой комбинированного освещения. Следовательно, освещенность в месте обработки металла должна быть при лампах накаливания не менее 300 1х (разряд I, подразряд б). Светильники общего освещения должны создавать освещенность не менее 10% от нормы комбинированного освещения, т. е. 0,1х300 = 30 1х. Суммарная освещенность 300 1х составляется из величин освещенности: 30 1х от светильников общего освещения и 300—30=270 1х от светильника местного освещения.

Если напряженная зрительная работа производится непрерывно или почти непрерывно в течение всего рабочего дня (например, работа граверов, работы в ОТК), то нормированная освещенность должна приниматься по соседнему, более высокому разряду (например, вместо разряда II «б» — разряд I «б»). Для работ I разряда нормы освещенности в этих случаях увеличиваются в l,5 раза. То же требование распространяется на случаи, когда расстояние от глаз работающего до рассматриваемой детали превышает 0,5 м, а также при устройстве искусственного освещения в помещениях без естественного освещения с постоянным пребыванием людей. В условиях повышенной опасности травматизма нормы освещенности для работ разрядов III «б», III «в», IV и V увеличиваются в 2 раза. При этом увеличение освещенности свыше 50 1х необязательно. Например, при нормировании освещенности для работы на гильотинных механических ножницах с допусками более 10 мм (разряд IV «а») мы должны принимать освещенность не 20, а 40 1х.

БИЛЕТ 8888888888888888

Алюминий и его сплавы: классификация. Дюралюминий: хим состав, свойства, термич обработка, применение. Расшифровать: Д16, АЛ2, В95, АМг5-магний 0,5, АК6.

Алюми́ниевые спла́вы — сплавы, основной массовой частью которых является алюминий. Самыми распространенными легирующими элементами в составе алюминиевых сплавов являются: медь, магний, марганец, кремний и цинк. Реже - цирконий,литий, бериллий, титан. В основном алюминиевые сплавы можно разделить на две основные группы: литейные сплавы и деформируемые (конструкционные). В свою очередь, конструкционные сплавы подразделяются на термически обработанные и термически необработанные. Большая часть производимых сплавов относится к деформируемым, которые предназначены для последующей ковки и штамповки.

Дюралюми́н, дюралюминий, дюраль — собирательное обозначение группы высокопрочных сплавов на основе алюминия с добавками меди, магния и марганца. Название происходит от торговой марки Dural — коммерческого обозначения одного из первых упрочняемых термообработкой и последующим старениемалюминиевых сплавов. Основными легирующими элементами в нём являлись медь (4,5 % массы), магний (1,5 %) и марганец (0,5 %), остальное — алюминий (93,5 %). Типовое значение предела текучести дюралюминов составляет порядка 250 МПа, предела кратковременной прочности — 400…500 МПа, однако характеристики конкретного сплава зависят от состава и — в особенности — термообработки.

Дюралюминий — основной конструкционный материал в авиации и космонавтике, а также в других областях машиностроения с высокими требованиями к весовой отдаче.

Первое применение дюралюминия — изготовление каркаса дирижаблей жёсткой конструкции, начиная с 1911 года — широкое применение. В настоящее время сплавы алюминий — медь — магний с добавками марганца — известны под общим названием дюралюмины. В их число входят советские сплавы следующих марок: Д1, Д16, Д18, В65, Д19, В17, ВАД1. Дюралюмины упрочняются термообработкой; подвергаются, как правило, закалке и естественному или искусственному старению. Характеризуются сочетанием высокой статической прочности (до 450—500 МПа) при комнатной и повышенной (до 150…175°C) температурах, высоких усталостной прочности и вязкости разрушения[3].

Недостаток дюралюминов — низкая коррозионная стойкость, изделия требуют тщательной защиты от коррозии. Листы дюралюминов, как правило, плакируют чистым алюминием, создавая из него альклед. Также, как правило, все применяемые в конструкции самолёта детали из алюминиевых сплавов покрываются специально разработанными для авиации грунтовками (обычно жёлтого или зелёного цветов) и, при необходимости, окрашиваются.

Как правило, маркировка алюминиевых сплавов представлена российскими стандартными обозначениями и международной товарной аббревиатурой стандарта ISO, выражающейся в номерах серий. Обычно используемые сокращения включают в себя буквы, обозначающие категорию сплава и легирующие элементы с количественным составом в процентах. Кроме того, маркировка может указывать на классификацию легированного сплава в соответствии с производством и применением.

Так, дюралюминий обозначается буквой «Д» с последующим указанием процентной чистоты сплава в процентах. Металл под маркировкой Д1 – это обыкновенный дюраль для широкого использования, алюминий Д16 и Д6 отличается более высоким содержанием меди и магния соответственно. Для поковки и штамповки используют стандартный дюралюминий, обозначаемый АК1, и аналогичные алюминиевые сплавы, маркируемые аббревиатурой АК5, АК6 и АК8. Дюралюминиевые сплавы повышенной прочности маркируют буквой «В», например, В95, В96, В93 и активно используют в самолётостроении. В этих металлах преобладают цинковые включения (до 7% от общего объёма), что обеспечивает необходимый запас твёрдости внутренней структуры и поверхности.

Литейные сплавы имеют маркировку «АЛ» с последующей цифрой, обозначающей номер марки в ГОСТе. АЛ2 – это нормальные силумины, АЛ4 и АЛ9 – это литейные сплавы с минимальным количеством кремния и повышенным содержанием магния и марганца. Аббревиатурами АЛ3, АЛ5, АЛ6 обозначаются алюминиевые сплавы, легированные медью, которые характеризуются слабыми литейными свойствами, но одновременно выгодно отличаются отличной способностью к любой механической обработке. Маркировкой АЛ11 обозначают литейный сплав с цинковой присадкой, который используют при отливке деталей сложной конфигурации. Литейный алюминиевый сплав АЛ7 применяется для изготовления небольших деталей путём литья, которые впоследствии подвергаются активной механической обработке. Сплав АЛ12 имеет ярко выраженную склонность к точному фасонному литью, однако механическая обработка деталей из этого металла нецелесообразна. Обозначением АЛ8 маркируют заготовки из алюминиевого сплава, созданного на основе химической пары AL-Mg, так называемого магналия, отличающегося высокой прочностью, плотностью и химической пассивностью.

Антифрикционные сплавы на основе алюминия и меди обозначаются буквой «А» с последующим указанием дополнительных легирующих элементов и процентного состава меди через дефис, например АН-2,0 означает, что данный антифрикционный сплав содержит никель и 2% меди. Из него изготавливают профильные алюминиевые трубы и другой металлопрокат, а также конструкции промышленного назначения.

В зависимости от производителя алюминиевые сплавы могут маркироваться по аналогии с нержавеющим прокатом с указанием сокращений названий легирующих элементов. Например, маркировка АК6М1 указывает, что данный металл включает в себя 6% кремния и 1% меди. В этом случае таблица обозначения металлов в российской маркировке полностью соответствуют общепринятым стандартам – «Ц» - цинк, «Т» - титан, «Н» - никель, «К» - кремний и т.д. Технический деформируемый алюминий без примесей маркируется двумя буквами «АД» с указанием степени очистки, выражаемой в двух маленьких буквах («оч» - очень чистый и т.д.). В аббревиатуру технического алюминия могут включаться обозначения легирующих элементов. Цифры после маркировки АД также обозначают процентную чистоту сплава в процентах. Например марка АД31 соответствует алюминию с чистой 31%.

22222222222222 Стойкость инструмента. Влияние скорости резания на стойкость.

Стойкостью инструмента называют его способность сохранять в рабочем состоянии свои контактные поверхности и режущие кромки. Эта способность оценивается периодом стойкости, то есть временем работы инструмента от заточки до переточки.

Выбор оптимального периода стойкости является важной технико-экономической задачей. Особенно эта задача важна в автоматизированном производстве, так как выход из строя одного инструмента может привести к остановке производственного комплекса, включающего несколько единиц оборудования.