Министерство образования Калининградской области

Государственное бюджетное учреждение

Калининградской области профессиональная образовательная

организация «Колледж мехатроники и пищевой индустрии»

РЕФЕРАТ ПО РЕАЛИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Тема: Суммарная погрешность механической обработки

Выполнил:

студент группы ТМ-17/з

специальности Технология машиностроения

Дариуш А.А.

(Ф.И.О.)

Руководитель:

Преподаватель

Тележников А.В.

_____________________

(подпись)

5 декабря 2019 г.

г. Светлый

2019 г.

Оглавление

Введение 3

Суммарная погрешность механической обработки 4

Вывод 7

Список литературы и источников 8

Введение

Прогресс в развитии общества предопределяется техническим уровнем применяемых машин; их создание составляет основу машиностроения. Общепризнано, что именно машиностроение является главной отраслью народного хозяйства, которая определяет возможность развития других отраслей.

Применение машин резко увеличивает производительность труда, повышает качество продукции. Это особенно важно для развивающихся государств, поскольку именно машиностроительное производство способствует резкому повышению благосостояния общества. В конкурентной борьбе отдельных государств и фирм побеждает тот, кто имеет более совершенные машины.

Для того чтобы соответствовать требованиям современного машиностроения необходимо иметь общее представление о процессе создания качественной и экономичной машины; теоретические положения о закономерностях производственного процесса, с помощью которых обеспечивается качество изготавливаемой машины и уровень производительности труда.

При изготовлении машин погрешности возникают на различных этапах технологического процесса. В процессе изготовления деталей на металлорежущих станках возникает большое разнообразие погрешностей обработки. Например, цилиндрическая поверхность может иметь небольшую конусообразность, некруглость поперечного сечения, искривление оси и другие погрешности. Плоская поверхность может иметь небольшие выпуклости, вогнутость и другие отклонения. Общая (суммарная) погрешность обработки является следствием влияния технологических факторов, вызывающих первичные погрешности.

Суммарная погрешность механической обработки.

Для обоснованного проектирования технологических процессов необходимо определить суммарную погрешность обработки, для расчета которой используются такие методы: расчетно-аналитический, вероятностно-статистический и расчетно-статистический.

Определение суммарной операционной погрешности выполняется в следующей последовательности:

- изучение условий выполнения операций (способ выполнения размера, характеристика станка и оснастки, анализ режимов резания и др.);

- выявление перечня факторов, вызывающих элементарные первичные погрешности установки и обработки;

- определение значений элементарных погрешностей;

- установление законов распределения для каждой погрешности;

- суммирование элементарных погрешностей.

Достоверное значение суммарной погрешности можно получить, если суммирование первичных погрешностей выполнять по правилам теории вероятности и математической статистики.

Методика расчета суммарной погрешности зависит от метода выполнения операции. При обработке заготовок на предварительно настроенном станке суммарная погрешность определяется по формуле

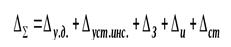

,

,

где tΔ – коэффициент риска;

λ1 – λ5 –относительные средние квадратические отклонения, зависящие от закона распределения размеров;

Δу.д. – погрешность от упругих деформаций элементов системы СПИД;

Δуст. – погрешность установки заготовки;

Δн – погрешность наладки станка;

Δи – погрешность, вызываемая износом режущего инструмента;

Δθ – погрешность от воздействия температурных деформаций;

∑ Δф – сумма погрешностей формы, вызываемых геометрическими неточностями станка и деформациями заготовки.

Исследованиями установлено, что λ1 =λ2 = λ3 = 1/9, т.е. распределение погрешностей соответствует закону нормального распределения. Распределение погрешности от размерного износа инструмента подчиняется закону равной вероятности, т.е. λ4 =1/3. Закономерность изменения погрешностей от температурных деформаций трудно установить, поэтому принимается λ5 =1/3. Приняв tΔ=3, при риске 0,27%, приведем формулу к такому виду:

.

.

Суммарная погрешность размера, выполняемого методом пробных рабочих ходов, для индивидуально обрабатываемой заготовки, определяется по формуле

,

,

где Δуст.инс. – погрешность установки режущего инструмента;

Δ3 – погрешность, вызванная зажимными силами;

Δст – погрешность формы поверхности, возникающая из-за геометрических неточностей станка.

Суммарная погрешность диаметра отверстия, обрабатываемого сверлами, зенкерами и развертками, определяется по формуле

,

,

где амах – увеличение диаметра отверстия при наибольшем предельном размере инструмента;

Ти – допуск на диаметр инструмента;

Δи – размерныйизнос, допустимый принаименьшем предельном диаметре инструмента;

атiп –увеличение диаметраотверстия, при допустимом наименьшемдиаметре инструмента, с учетом его размерного износа.

Рассчитанная величина суммарной погрешности не должна превышать допуск на соответствующий размер детали.

На точность обработки деталей оказывает влияние большое количество взаимосвязанных между собой факторов.

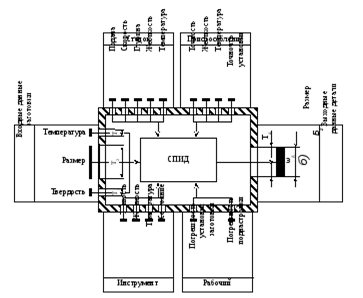

На рис. 1 схематически показана система СПИД и основные факторы, вызывающие погрешность обработки.

Для получения заданной точности обработки необходимо:

- рассчитать оптимальные режимы резания с учетом фактической жесткости системы СПИД, точности и экономичности обработки;

- выполнить первоначальную наладку системы СПИД на основании расчетов суммарной погрешности обработки;

- точно управлять процессом обработки (вручную или автоматически) и

-

своевременно производить подналадку системы СПИД.

своевременно производить подналадку системы СПИД.

· Для повышения точности обработки необходимо управлять упругими перемещениями элементов системы СПИД. Управление точностью обработки может осуществляться двумя методами – по выходным данным или по входным данным.

· Управление точностью по выходным данным выполняется путем систематических замеров обрабатываемых поверхностей с последующей периодической поднастройкой станка. Для автоматизации этого процесса используются приборы активного контроля и автоподналадчики.

· При применении автоподналадчиков момент необходимой поднастройки определяется в период работы станка, без его остановки, путем отсчета машинного времени или фактического пути резания, или устанавливается с помощью регулярных измерений истинных размеров обрабатываемых заготовок контактными или бесконтактными измерительными устройствами.

· Автоподналадчик дает исполнительным органам станка сигнал для перемещения инструмента на определенную величину, компенсирующую влияние систематических переменных погрешностей. Эта величина в основном зависит от средней интенсивности износа и затупления инструмента.

· Управление точностью обработки по входным данным позволяет уменьшить погрешности, вызванные случайными факторами (неравномерность припуска, твердости и т.п.). Поле рассеяния размеров значительно сокращается при достижении стабильности силы резания. Это достигается регулированием подачи, скорости резания, жесткости, мощности и др.

· Стабильность силы резания наиболее эффективно достигается изменением подачи. Управление подачей может осуществляться рабочим вручную или с помощью системы автоматического регулирования (САР). При обработке заготовки с повышеннойвеличиной припуска и твердости рабочий или САР соответственно уменьшают величину подачи, а при обработке следующей заготовки (отдельного участка заготовки) с меньшей величиной припуска на обработку – увеличивают ее.

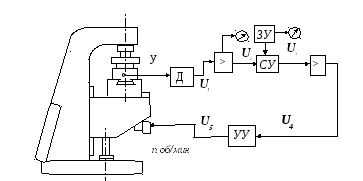

· На рис. 2 показана блок-схема САР рабочего размера динамической настройки на вертикально-фрезерном станке.

· Величина упругого изменения рабочего размера Ар определяется принятыми режимами обработки и при настройке системы СПИД устанавливается задатчиком ЗУ. Отклонение составляющей силы резания Рх измеряется датчиком Д и в виде электрического сигнала U1 подается через усилитель в сравнивающее устройство СУ. В сравнивающем устройстве, после сопоставления полученного сигнала с заданным, определяются величина и знак рассогласования, и в виде электрического сигнала U3,через усилитель,подаются в управляющее устройство УУ серводвигателя.

· В соответствии со знаком рассогласования последний поворачивает в ту или иную сторону движок реостата, включенного в электросхему бесступенчатого изменения частоты вращения ротора электродвигателя, изменяющего величину подачи стола станка. Изменение подачи происходит до тех пор, пока не будет достигнута заданная величина составляющей силы Рх с погрешностью, определяемой зоной нечувствительности системы автоматического управления.

·

·

Рисунок 2

· Применение многоконтурных систем автоматического регулирования с соответствующими программными устройствами позволяет осуществлять управление одновременно несколькими параметрами процесса резания. Особенно перспективно их использование на станках с ЧПУ, управляемых от ЭВМ и микропроцессоров.

· При использовании систем автоматического управления поле рассеивания размеров сокращается в 2…3 раза, а основное технологическое время – на 20…30%.

· Основным недостатком использования подачи для управления упругими перемещениями является получение большей шероховатости поверхности детали, чем при обработке с постоянной подачей.

Вывод

В процессе изготовления деталей на различных этапах технологического производства будут всегда появляться погрешности в результате различных факторов. Знание и умение посчитать суммарную погрешность позволяет уменьшить и не допустить риски получения бракованных изделий, предупредить их появление в будущем. Все это способствует созданию современных, качественных и, самое главное, безопасных машин.

Список литературы и источников

Анухин В.И. (2012) Допуски и посадки. Учебное пособие