При небольшом расходе каучуков их пластицируют на вальцах, схема которых представлена на схеме 3. Пластикацию на вальцах рационально проводить при малых масштабах производства. В начале процесса холодные каучуки обладают высокой эластичностью, и втягивание их в зазор между валками затруднительно, поэтому загрузку надо проводить малыми порциями и при малом зазоре между валками. Чем жестче каучук и чем ниже его температура, тем больше затрачивается механической энергии на его деформацию, и тем больше нагревается каучук и валки. Чтобы получить пластикат однородного качества применяют следующие приемы:

1) Непрерывная обработка каучука сначала при небольшом зазоре (1-3мм) в течение 10-15мин, а затем при зазоре 5-10мм в течение 10-15мин.

2) Дву- или трехкратная пластикация с охлаждением пластицируемой массы между последовательными операциями.

3) «Размалывающая» пластикация – последовательные пропуски через тонкий зазор (1-3мм) с последующим охлаждением пластицируемой массы до 30 – 400С.

Наибольшее увеличение пластичности отмечается в первые 10мин, потом она изменяется крайне медленно, что видно из графика. Расход энергии, затрачиваемой на преодоление упругих деформаций и на механическую деструкцию макромолекул каучука, зависит от объема массы в рабочей зоне и давления в зазоре. Во время обработки каучука повышается его температура, уменьшается вязкость и коэффициент трения, что приводит к снижению расходуемой энергии. Для получения более однородного пластиката надо производить его подрезку. При загрузке каучука на вальцы каучук не должен быть замороженным (это может вызвать поломку вальцев) и не влажным (ухудшается захват каучука валками). Для получения смесей с высокой пластичностью каучук подвергают трехкратной пластикации. На вальцах производят пластикацию бутадиен-нитрильных каучуков, которые не удается пластицировать другими методами.

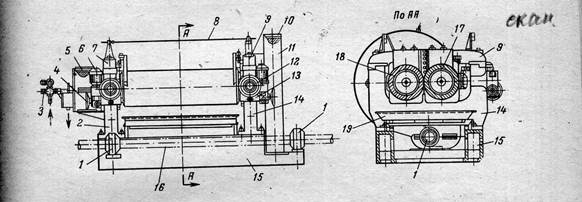

Схема 3. Схема устройства вальцов

1— трансмиссионные роликовые подшипники; 2, 14 — правая и левая станины; 3 — коммуникации охлаждения; 4 — кожух передаточных шестерен; 5 — передаточные шестерни;. 6— электродвигатель механизма регулирования зазора; 7, 9 — правая и левая траверсы; 8 — трос механизма аварийного останова; 10 — приводные шестерни (большая и малая); 11 — кожух предохранительный; 12 — циферблат указателя зазора; 13 — валковые подшипники; 15 — фундаментная плита; 16 — трансмиссионный приводной вал; 17, 18 — передний к задний валки; 19 — поддон.

Вальцы состоят из двух литых станин, установленных на фундаментной плите. В станины вмонтированы на роликовых подшипниках два полых валка из кокильного чугуна, вращающиеся с разной частотой. Рабочая поверхность валков отбелена на глубину 8—15 мм. Подшипники переднего валка могут перемещаться в направляющих станинах при помощи механизма для регулирования зазора, приводимого в движение от индивидуальных электродвигателей через двухступенчатые редукторы или вручную маховичком. Подшипники заднего валка закреплены неподвижно. Под регулирующими зазор нажимными винтами установлены предохранительные шайбы, которые при перегрузке вальцов срезаются, чем предотвращается поломка валков и других деталей. При срезании предохранительной шайбы зазор значительно увеличивается. Для контроля за зазором со стороны работающего имеются специальные указатели, а для ограничения раздвижения валков на расстояние, превышающее максимально допустимое, — концевые выключатели приводного электродвигателя. На концах рабочих поверхностей валков установлены ограничительные раздвижные стрелки препятствующие сползанию обрабатываемого материала за пределы рабочей поверхности. Зазоры между валками и стрелками должны быть минимальными. Стрелки изготовляют из мягкого материала, чтобы не поцарапать рабочую поверхность валка. Под валками помещают выдвижной противень для сбора просыпающихся материалов с рабочей поверхности. Температурный режим на валках поддерживают с помощью системы водяного охлаждения (температура воды 4—25 °С) путем орошения внутренних поверхностей валков. Для поддержания необходимой эффективности охлаждения внутренние поверхности валков должны содержаться в чистоте.

Смазку валковых подшипников производят централизованно под давлением. Нижние части приводных и фрикционных шестерен, а также червячных пар погружены в масляные ванны.

Безопасность работы вальцов обеспечивается автоматическим аварийным устройством, выключающим электродвигатель и включающим торможение, причем пробег валков с момента выключения не превышает оборота переднего валка. Дистанционное и автоматическое управление приводным электродвигателем и механизмом регулирования зазора производится с помощью магнитных станций и панелей управления.

Современные установки вальцов оснащают различными приборами контроля технологического процесса: регистрирующими и указывающими приборами для замера температур входящей и отработанной охлаждающей воды, рабочих поверхностей валков и резиновой смеси, валковых подшипников и др.; приборами для контроля давления воды; приборами централизованной смазки; расходомерами для воды, электроэнергии; приборами, контролирующими зазор между валками.

В зазоре между валками и перед ними (в крутящемся запасе) вследствие деформации слоев каучука с разной скоростью возникают большие напряжения сдвига, приводящие к деструкции макромолекул. Благодаря тому что область, в которой происходят сдвиговые деформации, невелика, а поверхность охлаждения валков большая, процесс можно проводить при невысокой температуре, в условиях, когда происходит механическая пластикация. При этом виде пластикации обычно не применяют химических пластификаторов.

пластикация каучук декристаллизация червячный

Гранулирование каучуков и резиновых смесей

Для облегчения дозирования натурального и синтетических каучуков их гранулируют с помощью специальных машин (грануляторов). Наиболее широко применяют грануляторы червячного типа (схема 4).

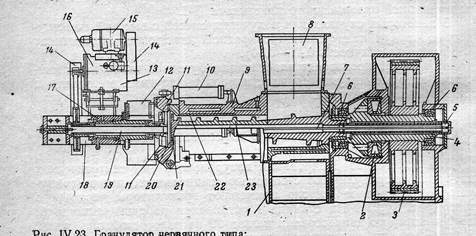

Схема 4. Гранулятор червячного типа

1 — станина; 2 — упорный подшипник; 3 — большая приводная шестерня; 4 — хвостовая часть червяка; 5 — сальниковое уплотнение; 6 — роликовый подшипник; 7 —труба; 8 — загрузочная воронка; 9 — рабочий цилиндр; 10 — пневматический цилиндр; 11— резательные ножи; 12 — кожух для приема гранул; 13 — редуктор; 14 — ременная передача; 15 — электродвигатель; 16 — приводное устройство; 17 —головка; 18 — полый вращающийся вал; 19 — неподвижный вал; 20 — перфорированная шайба; 21 — сменная насадка; 22 — сменная гильза; 23 — червяк.

На станине 1 установлен рабочий цилиндр 9, внутри которого запрессована гильза 22 из износостойкой стали. В цилиндре есть загрузочное отверстие и рубашка для подачи холодной или горячей воды. В рабочей зоне червяк 23 имеет однозаходную нарезку с переменным шагом (при такой нарезке червяка обеспечиваются хороший захват материала в загрузочной зоне и меньшее тепловыделение в рабочей зоне).

Отношение длины рабочей части червяка к диаметру равно 3,5, его витки имеют закаленную поверхность гребней или специальную наплавку из твердых сплавов. На конце червяка установлена сменная насадка 21, обеспечивающая равномерную подачу каучука (или резиновой смеси) под давлением на перфорированную пластину. Насадка имеет двухзаходную нарезку с большим углом подъема винтовой линии. Зазор между насадкой червяка и перфорированной пластиной составляет 1,5—2 мм.

Для охлаждения во внутреннюю полость червяка по трубе 7 подается холодная вода. Хвостовая часть 4, расположенная в заднем цилиндре, установлена на радиальных роликовых подшипниках 6 и снабжена упорным подшипником 2. На хвостовую часть червяка насажена большая приводная шестерня 3, которая входит в зацепление с шестерней редуктора привода машины. Частота вращения червяка в зависимости от размера машины 20—30 об/мин.

Над загрузочным отверстием рабочего цилиндра устанавливается воронка 8 с пневматическим толкателем, который предназначен для обеспечения равномерной подачи каучука и предотвращения скольжения его по червяку, что повышает коэффициент полезного действия машины. Работа толкателя автоматизирована.

На конце цилиндра машины при помощи байонетного затвора закрепляется головка, в корпусе головки, являющемся продолжением затвора, установлен неподвижный вал 19, на который насажен полый вращающийся вал 18. Вал 18 приводится во вращение от мотора 15 через шкив и редуктор 16, связанные последовательно друг с другом ременными передачами 14.

На конце полого вала 18, обращенного к перфорированной пластине 20, закреплена оправка с четырьмя стальными ножами 11. Зазор между ножами и шайбой составляет 0,4—0,5 мм.

При продавливании через отверстия перфорированной шайбы 20 каучук срезается ножами 11. Размер гранул зависит от частоты вращения ножей, которая может изменяться с помощью гидравлического редуктора 13.

Температура выходящих гранул каучука 70—150 °С. Для охлаждения и предупреждения слипания гранулы при последующем их транспортировании и хранении обрызгивают водной каолиновой суспензией, влага из которой затем испаряется. Обрызгивание гранул производится в головке 17 гранулятора. Гранулирование натурального каучука можно совместить с пластикацией. В червячных машинах для гранулирования каучуков применяют червяки диаметром от 380 до 450 мм. Производительность их соответственно составляет от 600 до 700 кг/ч.

Поточные автоматические линии для гранулирования каучуков помимо грануляторов включают устройства для охлаждения, сушки, транспортирования и хранения гранул, а также для подачи их на ленточный транспортер для дозирования и загрузки в резиносмеситель.

Транспортирование гранул осуществляют ленточными транспортерами, элеваторами и пневмотранспортом.

Гранулы хранят в секционных составных бункерах, состоящих из нескольких секций, каждая из которых имеет свое днище. Секции бункера заполняются автоматически в следующей последовательности: при выгрузке из нижней секции сигнализатор ее уровня дает импульс соленоидному клапану, который затем подает сжатый воздух в пневматические цилиндры расположенной выше секции. Поршни цилиндров выдвигают днище, и гранулы каучука пересыпаются в опорожненную секцию. Последующие секции срабатывают аналогично. В процессе работы гранулы пересыпаются из одной секции в другую.

Применение бункеров такой сложной конструкции объясняется необходимостью предупреждения слипания гранул под действием собственного веса.

Взамен ленточных транспортеров для сушки гранул и секционных бункеров для их хранения используют наклонные вращающиеся барабаны, в которых происходит меньшее слипание гранул. Барабаны имеют продольно направленные изогнутые ребра для захвата и подъема гранул, а также винтообразные ребра для продольного передвижения гранул. Наиболее распространены барабанные бункера диаметром 1,8 м и длиной 9 м.

Каучуки и резиновые смеси целесообразно гранулировать на тех предприятиях, где используется небольшой ассортимент каучуков и резиновых смесей при больших объемах производства, например в шинной промышленности.