Диапазон размеров труб, получаемых с применением печной стыковой сварки, составляет по диаметру от 10 до 114 мм, а по толщине стенки 2 − 5 мм. Отметим, что по толщине стенки различают обыкновенные и усиленные трубы. Особую группу составляют муфтовые трубы с увеличенной толщиной стенки под резьбу. Благодаря достаточно высокому качеству, трубы, получаемые с применением печной сварки находят широкое применение в промышленном и коммунальном строительстве для газо- воздухо- и водопроводов, систем центрального отопления, а также в качестве заготовок для последующего волочения. Трубосварочные станы обычно имеют 6 − 12 формовочно-сварочных двухвалковых клетей. После сварки трубы обрабатывают на многоклетьевых редукционных и калибровочных станах.

Заготовкой для трубы при использовании печной стыковой сварки являются штрипсы (ленты из низкоуглеродистой стали, обычно до 0,18 % С). Схема процесса печной сварки формованной при прокатке трубной заготовки встык на непрерывных станах показана на рис. 9.6.

Рис. 9.6. Схема процесса непрерывной прокатки и печной сварки труб встык: 1 – штрипс; 2 – сопла первого обдува; 3 – формовочные валки; 4 – сварочные валки; 5 – сопла второго обдува

Штрипс в рулонах с разматывателя подается в печь, где нагревается до 1230 – 1320 °С. По выходе из печи кромки штрипса обдувают воздухом, что повышает их температуру до 1390 – 1480 °С. Затем штрипс попадает в формовочно-сварочный стан с чередующимися горизонтальными и вертикальными консольными валками, имеющими ручьи. В первой вертикальной паре валков, называемых формовочными, полоса сворачивается на угол 220 – 270°. Перед последующей парой уже горизонтальных валков проводят вторичный продув кромок штрипса воздухом, что повышает их температуру до 1500 – 1520 °С, что соответствует температуре сварки малоуглеродистой стали. При этом сопло обеспечивает направление штрипса в сварочные валки, где кромки металла соединяются и свариваются. В следующих валках создается усилие для протаскивания штрипса через печь и формовочные валки, служащие для дополнительного обжатия и повышения качества сварного шва при осуществлении сварки давлением.

Производство труб электросваркой

В промышленности применяют несколько способов производства труб, в которых шов выполняют электросваркой. Этот способ получил широкое распространение, т.к. позволяет получать трубы с тонкой стенкой (5 мм и меньше), большим диаметром (до 2400 мм и более), хорошим качеством шва и поверхности. Способы производства труб с применением электросварки можно разделить на две группы: в первой для производства электросварных труб после прокатки (формовки) используют сварку давлением, а во второй − сварку плавлением.

Производство труб со сваркой давлением (сопротивлением, индукционной, радиочастотной) является самым распространенным методом получения электросварных труб. Трубоэлектросварочные агрегаты в зависимости от размера выпускаемых труб делят на малые (диаметр труб до 32 мм), средние (диаметр труб до 114 мм) и большие (диаметр труб до 530 мм). В состав каждого агрегата обычно входит следующее оборудование: формовочный стан, трубоэлектросварочный стан, калибровочный стан и устройство для резки труб на ходу. В целях повышения производительности трубоэлектросварочных станов в линию включают редукционный стан, который устанавливают либо до, либо после резки труб на ходу. Если редуцирование производят до резки, то такую трубу условно называют бесконечной и ее нагрев после калибровочного стана осуществляют в секционной печи. Для проведения редуцирования отдельных отрезков труб их также подогревают перед этим в проходной печи, а после редуцирования режут на мерные длины.

В качестве исходного продукта при производстве электросварных труб используют полосы и листы в виде карточек или в виде рулонов. Подготовительными операциями при подготовке заготовок являются правка листов, обрезка кромок, предварительная сварка карточек, разматывание рулонов, их резка, очистка от окалины или травление (при необходимости), холодная прокатка, стыковая сварка концов ленты одного рулона с другим и пр.

Основной операцией перед сваркой является формовка трубной заготовки. Эту операцию выполняют на разном оборудовании: формовочных прессах, трех- или четырехвалковых вальцах, на непрерывных трубоформовочных станах, состоящих из системы чередующихся горизонтальных и вертикальных клетей дуо (до 12 клетей) с ответствующими калибрами. Расположение валков в клетях обеспечивает последовательное формоизменение полосы в трубу (рис. 9.7). При выходе из последней клети стана трубная заготовка поступает в электросварочный агрегат, где специальными роликовыми электродами кромки трубы плотно прижимаются друг к другу и одновременно свариваются.

При сварке труб давлением пластическая деформация производится за счет внешнего усилия (давления), возникающего обычно вследствие деформации свариваемой трубной заготовки. Величина давления должна обеспечивать совместную деформацию металла свариваемых кромок трубы. Наибольшая степень деформации по кромкам достигается максимальной температурой в этих местах трубы. При высокой температуре нагрева и значительной пластической деформации разрушаются окисные пленки, покрывающие свариваемые поверхности кромок, и устраняются неравномерности на поверхности, которые препятствуют сближению атомов металлов свариваемых кромок. В результате совместной пластической деформации кромок, нагретых до температуры выше температуры рекристаллизации, и происходящей одновременно рекристаллизации возникают и развиваются зерна, которые уже принадлежат одновременно обеим свариваемым кромкам. При этом металл шва при всех видах сварки давлением имеет рекристаллизованную структуру.

|

|

|

|

|

|

| 1 | 2 | 3 | 4 | 5 | 6 |

Рис. 9.7. Последовательность процесса свертывания трубы из полосы в шести клетях стана: 1 – 6 номера клетей стана

Соединение кромок трубы при сварке плавлением происходит за счет расплавления источником тепла металла свариваемых кромок и смачивания твердого металла жидким. При этом расплавленный металл без воздействия внешних сил сливается, образуя сварочную лунку. Сварочный шов на трубе формируется после прекращения действия источника тепла в результате кристаллизации металла. Перемещение источника тепла относительно кромок, сопровождается перемещением сварочной лунки и приводит к формированию продольного шва трубы. Металл шва характеризуется литой дендритной структурой. Для обоих методов сварки характерно возникновение между соединяемыми кромками металлической связи с образованием общих зерен.

Скорости сварки плавлением в 10 – 20 раз ниже скорости сварки давлением. Поэтому данный вид сварки используется, если невозможно применить сварку давлением. В настоящее время существует два основных направления использования сварки плавлением при производстве труб из легированных сталей. К первому направлению относят дуговую сварку с защитой дуги нейтральным газом, плазменную сварку и сварку электронным лучом. Второе направление – это производство труб большого диаметра (более 426 мм) из низколегированных сталей с помощью дуговой сварки с защитой дуги слоем флюса. Сварка труб плавлением может производиться как с прямым, так и со спиральным швом.

Агрегаты для производства труб из высоколегированных сталей включают оборудование для подготовки заготовки, формовочный стан, сварочный стан, калибровочный стан и устройство для резки труб на ходу. Технологический процесс получения труб протекает в той же последовательности, как и на трубоэлектросварочных агрегатах сварки давлением, и отличается только принципом сварки.

При сварке труб в среде инертных газов электрическую дугу создают между неплавящимся электродом из вольфрама и свариваемой трубой.

При газоэлектрической сварке труб применяют газовые горелки с конструкциями сопла, типы и размеры которых определяются размерами трубы и скоростью сварки.

При плазменной сварке труб используют аргон с добавкой 10 – 15 % водорода. Плазменная сварка, по сравнению со сваркой в аргоне, повышает скорость сварки, а также качество сварного шва. Этот вид сварки целесообразно применять для толстостенных труб.

Наиболее интенсивным источником нагрева металла является электронный луч, с помощью которого в зоне нагрева можно создать очень высокие температуры и сваривать любые металлы. Причем, в зоне шва создается мелкозернистая структура с высокими механическими свойствами. Однако этот эффективный способ сварки малопроизводителен.

Дуговой сваркой под флюсом производят трубы диаметром 426 – 2500 мм при толщине стенки 3 – 25 мм, которые используют для магистральных трубопроводов газа, нефти и пр. В зависимости от направления шва трубы могут быть прямошовными и со спиральным швом. Сварка под флюсом заключается в создании электрической дуги между электродом и кромками трубной заготовки. В результате этого кромки заготовки и электродная проволока плавятся, образуя ванну жидкого металла, при затвердевании которого создается шов. Для предотвращения окисления жидкого металла, процесс сварки выполняют под флюсом, который также расплавляется, образуя защитный слой шлака.

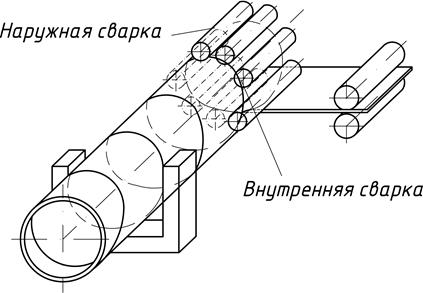

Производство спиралешовных труб отличается непрерывностью процесса и малой производственной площадью. При этом стан спиральной прокатки можно быстро перевести с одного диаметра труб на другой, длина получаемых труб практически не ограничена, сами они получаются прямыми с идеально круглой формой сечения и по своей прочности на 20 – 40 % превышают прямошовные. Формовка ленты при спиральной сварке осуществляется путем пластического изгиба полосы в специальном формующем устройстве в плоскости, расположенной под углом к продольной оси листа. Сварку осуществляют двумя или тремя сварочными головками, применяя ту же схему дуговой сварки под слоем флюса, что и при сварке прямошовных труб. На рис. 9.8 представлена схема наложения швов, производимая тремя сварочными головками.

Рис. 9.8. Схема расположения сварочных головок при получении спиралешовных труб

В состав агрегата спиральной сварки входит линия подготовки заготовки, формовочно-сварочный стан и отделочное оборудование. Производство спиралешовных труб обычно ведется из рулонной листовой стали.

Производство специальных видов проката

Процесс прокатки используют для изготовления разнообразных изделий специального назначения, к которым относятся шары диаметром от 25 до 125 мм, шестерни, различного рода инструмент, железнодорожные колеса, кольца и бандажи, заготовки переменного сечения для различных осей и т.п. Разнообразие видов этой прокатной продукции свидетельствует о разнообразии типов применяемых прокатных станов.

Для разных отраслей машиностроения, а также для строительных конструкций требуется большое количество тонкостенных профилей сложного поперечного сечения (рис. 9.9). Получить такие профили горячей прокаткой часто не представляется возможным, из-за того, что тонкие стенки профилей быстро и неравномерно охлаждаются в валках. Более технологичным является способ получения таких изделий профилированием тонкой полосы на специальных профилировочных станах. Оборудование для изготовления гнутых профилей по конструкции аналогично оборудованию непрерывных формовочных клетей трубосварочных станов, состоящих из 6 – 20 и более клетей. Отметим, что профилирование, по сути, только условно можно отнести к прокатному производству, т.к. проходя через клети, полоса последовательно меняет форму, изгибаясь под действием валков, а площадь поперечного сечения при этом, как при прокатке, практически не изменяется, т.е. данная операция ближе к гибке. Поэтому такие профили получили название гнутые профили.

Рис. 9.9. Виды гнутых профилей

На современных станах изготавливают гнутые профили из полосы шириной до 2000 мм и толщиной до 20 мм. По конструкции профилегибочные агрегаты аналогичны формовочным клетям трубосварочных станов и имеют приводные горизонтальные валки и холостые вертикальные валки. В каждой паре валков агрегата благодаря гибке форма сечения полосы меняется незначительно и получает окончательную форму в последней паре валков. Поэтому для получения сложного профиля необходима гибка полосы во многих парах валков. Производство гнутых профилей выполняют двумя способами: прерывным из отдельной заготовки и непрерывным из рулона. Во втором случае концы рулона перед прокаткой сваривают встык. Этот способ заменил малопроизводительное производство получения гнутых профилей гибкой на прессах.

Разновидностью продольной прокатки является периодическая прокатка, которой получают профили переменного и периодического сечений. Использование таких профилей позволяет снизить массу деталей, элементов конструкций машин и механизмов. Периодические профили часто исключают необходимость проведения не только операций штамповки, но и сводят к минимуму обработку резанием. При использовании таких профилей в качестве заготовок для последующей штамповки поковок сложной формы обеспечивается экономия металла (до 20 – 30 %), повышается производительность штамповки, снижается ее трудоемкость и др.

Под профилями переменного сечения подразумевают полосы с плавно изменяющимся поперечным сечением. У периодических профилей изменение сечения по длине полосы периодически повторяется. Профили переменного сечения, например клиновидные, получают прокаткой в цилиндрических круглых валках как с изменяющимся межцентровым расстоянием А, так и с постоянным (рис. 9.10).

|

|

| а | б |

Рис. 9.10. Профили переменного сечения, получаемые прокаткой в валках с изменяющимся межцентровым расстоянием (а) и в эксцентрично вращающихся валках с постоянным межцентровым расстоянием (б): А – межцентровое расстояние

Периодические профили получают двумя способами: продольной и поперечно-винтовой прокаткой. При продольной прокатке периодический профиль получают в последнем проходе, используя специальную клеть, валки которой имеют переменный радиус. В результате форма сечения по длине полосы изменяется (рис. 9.11) и повторяется после каждого оборота валка, т.е. длина периода l равна длине окружности валков плюс опережение.

Рис. 9.11. Профиль периодического сечения

Очень важен в производстве периодического проката правильный выбор механизма подачи полосы в валки в нужный момент прокатки, а также учет величины опережения, зависящего от ряда факторов. При случайной подаче металла в валки на концах каждой полосы появляются периоды неполной длины, что увеличивает потери металла при обрезке. Чтобы приблизить потери к оптимальному значению, необходимо осуществлять захват металла при положении валков, соответствующем началу периода. в тех случаях, когда период имеет большую протяженность, потери металла могут быть особенно велики.

Осесимметричные периодические профили прокатывают на трехвалковых станах поперечно-винтовой прокатки (рис.9.12), в которых дисковые или конические валки стана расположены под углом 120° друг к другу и под углом 4 – 8° к оси прутка. Такая форма валков и их расположение обеспечивает поступательное движение круглой заготовки. Передний конец заготовки закреплен в неподвижном суппорте, который создает необходимое натяжение по оси заготовки. На суппорте закреплена копировальная линейка, с помощью которой регулируется зазор между валками с помощью гидравлических цилиндров. Станы поперечной прокатки периодических профилей классифицируют по диаметру прокатываемых изделий (от 10 до 120 мм).

Рис. 9.12. Схема поперечно-винтовой прокатки круглой заготовки на трехвалковом стане с коническими валками: 1 – гидропривод сближения валков; 2 – валки; 3 – готовая заготовка переменного сечения; 4 – линейка-копир; 5 – зажимной патрон; 6 – гидроцилиндр осевого натяжения заготовки при прокатке; 7 – универсальные шпиндели

Для производства шаров диаметром от 25 до 125 мм, используемых в подшипниках качения, в шаровых мельницах для помола руды, угля, цемента и пр., получили распространение двухвалковые станы поперечно-винтовой прокатки (рис. 9.13).

Процесс прокатки организован следующим образом. Стальную заготовку круглого сечения нагревают до температуры 1000 – 1100 °С и с помощью толкателя задают в валки. Валки, расположенные под углом к оси заготовки, захватывают ее и придают ей одновременно поступательное и вращательное движение. Благодаря тому, что высота винтовых гребней калибра постепенно увеличивается, гребни внедряются в металл, разрезают заготовку на куски, объем которых соответствует объему шара и при дальнейшем обжатии придают им форму шара. В зависимости от количества заходов в винтовые калибры, за один оборот валка получают от 1 до 3-х шаров, соответственно при одно-, двух- и трехзаходных калибрах.

Рис. 9.13. Схема стана для прокатки шаров: 1 – двигатель; 2 – шестеренная клеть; 3 – шпиндель; 4 –станина; 5 – валки

Процесс прокатки, который также можно отнести к специальным видам, входит в технологию производства железнодорожных колес и бандажей. Полностью процесс получения этих изделий включает операции ковки и прокатки. В качестве заготовок для колес используют слитки массой 3 – 5 т или катаные заготовки круглого или многогранного сечения.

На рис. 9.14 представлена последовательность технологических операций при производстве цельнокатаных колес из слитков. Слитки (рис. 9.14, а) режут на токарных станках (рис. 9.14, б) и получают заготовки (рис. 9.14, в), каждая из которых предназначена для одного колеса. После этого заготовки нагревают до температуры 1200 – 1250 °С, подвергают осадке с гидросбивом (рис. 9.14, г) и последующей осадке с прошивкой (рис. 9.14, д) и, наконец, формовке с получением заготовки чернового колеса ((рис. 9.14, е). Ковочные операции проводят на гидравлических прессах.

После ковки заготовка поступает на колесопрокатный стан, на котором производится прокатка обода и гребня и раскатка диска (рис. 9.14, ж). После этого на прессе проводится гибка диска (рис. 9.14, з), калибровка обода и удаление перемычки в центральном отверстии ступицы (рис. 9.14, з).

|

|

|

|

|

|

|

|

| а | б | в | г | д | е | ж | з |

Рис. 9.14. Последовательность технологических операций при производстве железнодорожных колес: а – исходный слиток; б –резка на токарном станке; в – заготовка; г – осадка заготовки; д – осадка с прошивкой; е – формовка; ж – прокатка обода и гребня и раскатка диска; з –гибка диска, калибровка обода и удаление перемычки

Колесопрокатный стан представлен на рисунке 9.15.

Рис. 9.15. Схема прокатки на колесопрокатном стане: 1, 2 – коренные рабочие валки; 3, 4 – наклонные рабочие валки; 5 – ролики; 6 – каретка; 7 - колесо

Колесопрокатный стан имеет четыре приводных рабочих валка, из которых два (1 и 2) коренных и два (3 и 4) наклонных. Для лучшей обработки гребня колеса используют еще два неприводных прижимных ролика 5. Производительность стана – два колеса в минуту. Все операции при изготовлении колес, связанные с обработкой металлов давлением, выполняют за один нагрев.

Контрольные вопросы и задания

1. Какие основные операции входят в технологию горячей прокатки бесшовных стальных труб?

2. Какие типы станов применяют при раскатке стальных бесшовных труб?

3. В чем заключается принцип прокатки пилигримового прокатного стана?

4. Дайте описание технологии прокатки на станах ХПТ.

5. Как проводится печная и электросварка стальных труб?

6. Какая катаная продукция относится к специальным видам проката?

7. Как прокатывают гнутые профили?

8. Опишите прокатку периодических профилей и профилей переменного сечения и осесимметричных профилей.

9. Какова последовательность технологических операций при производстве железнодорожных колес?

ЛЕКЦИЯ 10

ВИДЫПРЕССОВАНИЯ

(ауд. – 2 ч., самостоятельная работа – 2 час).

План лекции

1. История прессового производства

2. Сущность и виды прессования

3. Основные характеристики процесса прессования

4. Течение металла при прессовании

Краткая история прессового производства

Одним из основных стимулов для развития процесса прессования послужила возрастающая в XVII-XVIII веках потребность в трубах для подачи жидкостей. В 1797 году в своем патенте на изобретение Д. Брам описал пресс для изготовления труб из свинца и других металлов. Для прессования изобретатель использовал жидкий свинец, который подавался в цилиндр, а затем при помощи поршня выдавливался в кольцевой зазор, образованный оправкой, введенной в трубную опору. При этом низкая температура плавления и высокая пластичность свинца не требовали больших усилий для выдавливания.

Первая известная конструкция вертикального гидравлического пресса также предназначенного для изготовления свинцовых труб была разработана в 1820 году в Англии Т. Бурром. В конструкцию пресса входили контейнер, пресс-штемпель с пресс-шайбой, оправка и матрица. В 1867 году Хаммон изобрел контейнер с газовым нагревом.

Развитие электрификации послужило использованию прессования для изготовления свинцовых кабельных оболочек, и в 1879 году Борелл построил первый пресс, с помощью которого свинец напрессовывался на кабельный сердечник.

В 1894 году А. Дику впервые удалось на прессах для свинца осуществить прессование других металлов, что было показано на примере латуни. Этого изобретателя считают основателем способа прямого прессования.

В 1896 было предложено заменить монолитный (из чугуна или стали) контейнер на многослойный.

С изобретением более мощных прессов, в которых усилие создавалось с помощью насосов и аккумулятора, появилась возможность перейти на прессование металлов в твердом состоянии и увеличить размеры заготовок. Это также позволило заменить прокатку прутков, профилей и проволоки из латуни на получение этой продукции прессованием, а с 1914 года начали получать пресс-изделия из стали.

До 60-х годов ХХ века для прессования (особенно труб) применялись в основном вертикальные прессы, позволявшие обеспечивать высокую равномерность по толщине стенки труб. Однако в это время удалось улучшить конструкцию горизонтальных прессов, которые в скором времени вытеснили вертикальные прессы.

В 1925 году были построены первые прессы для обратного прессования, которые сначала применили для прессования латуни, а затем стали использовать для получения пресс-изделий из труднодеформируемых сплавов.

В течение долгого времени прессы изготавливали для выполнения определенного заказа и только в 60-х годах ХХ века стали изготавливать универсальные прессы.

Сущность и виды прессования

Прессованием (экструдированием) называют вид обработки металлов давлением, заключающийся в придании обрабатываемому металлу заданной формы путем выдавливания его из замкнутого объема через один или несколько каналов, формообразующего прессового инструмента (матрицы).

Это один из наиболее прогрессивных процессов обработки металлов, позволяющий получать длинномерные изделия – прессованные профили, отличающиеся экономичностью и высокой эффективностью при использовании в конструкциях.

Сущность процесса прессования опишем на примере прямого прессования (рис. 10.1).

Рис. 10.1. Схема прямого прессования: 1 – заготовка; 2 – контейнер; 3 – матрицедержатель; 4 – пресс-изделие; 5 – матрица; 6 – пресс-шайба; 7 – пресс-штемпель

Заготовка 1, нагретая до температуры прессования, помещается в контейнер 2. С выходной стороны контейнера в матрицедержателе 3 размещена матрица 5, формирующая контур пресс-изделия 4. Через пресс-штемпель 7 и пресс-шайбу 6 на заготовку передается давление от главного цилиндра пресса. Под действием высокого давления металл истекает в рабочий канал матрицы, формирующий заданное изделие.

Широкое развитие прессования объясняется благоприятной схемой напряженного состояния деформируемого металла – всесторонним неравномерным сжатием. На практике прессование металлов осуществляют в широком интервале температур. Горячее прессование используется значительно чаще, чем холодное. Однако с увеличением производства высокопрочных инструментальных сталей, а также в результате создания высокопроизводительного специализированного оборудования, область применения холодного прессования расширяется для металлов и сплавов, имеющих невысокое сопротивление деформации. Прессование организовано как периодически повторяющийся процесс, но в настоящее время нашли промышленное применение способы прессования в полунепрерывном, непрерывном режимах, а также развиваются процессы, основанные на комбинации прессования с литьем и прокаткой.

Процесс прессования имеет много разновидностей, отличающихся рядом признаков: наличием или отсутствием перемещения заготовки в контейнере при прессовании; характером действия и направлением сил трения на поверхности заготовки и инструмента; температурными условиями; скоростью и методами приложения внешних сил; формой заготовки и т.п.

Для определения места прессования в производстве длинномерных металлоизделий сравним прессование с конкурирующими процессами, которыми, например, являются горячая сортовая прокатка и прокатка труб.

Преимущества прессования заключаются в следующем. При прокатке на многих участках пластической зоны возникают большие растягивающие напряжения, понижающие пластичность обрабатываемого металла, а при прессовании реализуется схема неравномерного всестороннего сжатия, позволяющая изготавливать за одну операцию различные пресс-изделия, вообще не получаемые прокаткой или получаемые, но за большое число проходов. Область применения прессования особенно расширяется, когда степени деформации за переход превышают 75 %, а коэффициент вытяжки имеет значение более 100. Например, для латунной проволоки этот показатель может достигать 1000.

Прессованием можно получать изделия практически любых форм поперечного сечения, а прокаткой – профили и трубы сравнительно простых конфигураций сечения.

При прессовании быстрее осуществляется перевод технологического процесса получения одного вида пресс-изделия на другой – достаточно только заменить матрицу.

Пресс-изделия точнее по размерам, чем катаные, что обусловлено замкнутостью калибра матрицы, в отличие от незамкнутого калибра, образованного вращающимися валками при прокатке. Точность изделия зависит также от качества изготовления матрицы.

Высокие степени деформации при прессовании, как правило, обеспечивают высокий уровень свойств изделий.

Прессование, в отличие от прокатки, можно применять для получения пресс-изделий из малопластичных материалов, полуфабрикатов из порошковых и композиционных материалов, а также плакируемых композиционных материалов.