ОСТАТОЧНЫЕ НАПРЯЖЕНИЯ ПОСЛЕ РЕМОНТА

ОГРАНИЧЕННЫХ УЧАСТКОВ ТРУБОПРОВОДОВ

Основным методом повышения безопасности нефтегазопроводов является ремонт, основанный на результатах периодических обследований. Методами ремонта ликвидируются наиболее опасные дефекты и отклонения от норм. Однако при этом возникает побочный эффект – появление послеремонтных остаточных напряжений. Эти напряжения зависят от многих факторов, в том числе от технологических операций, и до настоящего времени оставались не изученными.

Источники остаточных напряжений и их роль в безопасности трубопровода

Как известно, безопасность трубопроводов определяется рядом важных факторов, в том числе свойствами использованных материалов (труб и изоляционного покрытия), уровнем дефектности, режимом эксплуатации (рабочим давлением, температурой, их цикличностью), а также напряжениями, оставшимися после всех технологических операций. Одним из видов операций является ремонт дефектных участков, в том числе заменой труб и небольших участков. Эти операции сопровождаются вскрытием трубопровода (освобождением от грунта) и засыпкой траншеи после ремонта. В результате всех операций в зоне ремонта нарушается естественное равновесие между трубопроводом и грунтом, перераспределяется реакция грунта, что приводит к появлению новых напряжений, которых не было до ремонта. Такие остаточные напряжения практически не изучались, и их влияние на безопасность трубопровода оставалось неизвестным. При неблагоприятном сочетании остаточных напряжений с рабочими напряжениями есть вероятность, что в некоторых зонах суммарные напряжения превысят допустимый уровень для трубопровода. Если в таких зонах окажутся дефекты, даже небольших размеров, то запаса прочности может оказаться недостаточным и наступит разрушение трубопровода. В качестве примера такой ситуации рассмотрим следующую аварийную ситуацию.

3.2. Авария на магистральном газопроводе “Поляна – КСПХГ”

Характеристики трубопровода и обстоятельства аварии

Магистральный газопровод “Поляна – Канчуринская станция подземного хранения газа” (КСПХГ) принят в эксплуатацию 31 декабря 1985 года (дата, характерная для советского периода). Газопровод диаметром 1220 мм построен из отечественных и импортных труб: Челябинского трубопрокатного завода по ТУ 14-3-1138-82 и Фирмы MANNESMAN по TU 20.28.40.48.56-79. Изоляция труб пленочная с защитной оберткой марки “Нитто”. Имеется система электрохимической защиты. Проведены предпусковые гидроиспытания в соответствии с требованиями СНиП III-42-80 [90]. Определено максимальное разрешенное рабочее давление 5,5 МПа. Перекачиваемый продукт - природный газ.

Авария произошла 23 марта 2001 года на 139-м километре (ПК 901). Давление в момент аварии было 4,2 МПа. Характер аварии - разрушение монтажного кольцевого сварного шва, соединяющего спиральношовную трубу с прямошовной катушкой. Кольцевой шов раскрылся на секторе от 2 часов до 12 часов поперечного сечения трубы, если смотреть в направлении движения газа в трубе. Полная длина трещины по кольцу 3190 мм. Максимальное раскрытие 15 мм на 7 часах сечения трубы. На месте аварии в результате выдува грунта образовалась воронка площадью 7´6 м2, глубиной 3 м. Возгорания газа не произошло, жертв не было.

Обследование аварийной катушки

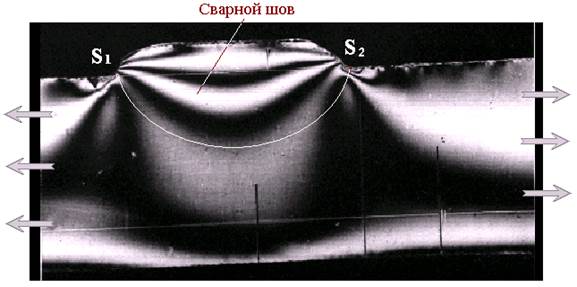

Аварийная катушка (вырезанная часть трубопровода, содержащая разорванный стык) показана на рисунке 3.1.

Рисунок 3.1 - Общий вид аварийной катушки

Аварийная катушка состояла из трех частей:

- центральная часть длиной 3200 мм представляет собой часть прямошовной трубы толщиной стенки 12,7 мм;

- две крайние части длиной 50 и 200 мм являются небольшими фрагментами спиральношовных труб толщиной стенки 9,7 мм.

Для определенности эти части труб обозначены номерами в соответствии с отчетом по внутритрубной диагностике (рис. 3.2):

№ 2348 - фрагмент спиральношовной трубы;

№ 2349 - прямошовная катушка (центральная часть);

№ 2350 - фрагмент спиральношовной трубы.

При аварии разрушился стык № 2, соединявший трубы № 2349 и № 2350. Трещина прошла по середине кольцевого сварного шва с выходом на основной металл спиральношовной трубы. Поверхность труб покрыта ржавчиной, но потери металла от коррозии нет. Излом имеет хрупкий вид, практически без следов пластичности.

На рисунке 3.3 показаны общий вид трещины и её фрагмент в районе очага разрушения (наибольшего раскрытия трещины). На рисунке 3.4 показаны фрагменты излома.

Рисунок 3.2 - Обозначение труб и стыков аварийной катушки

|

|

Рисунок 3.3 - Общий вид трещины в районе очага разрушения

Сравнительный анализ стыка-1 и стыка-2 показывает следующее (рисунки 3.5, 3.6):

На стыке-1 обнаружился ряд особенностей, отрицательно влияющих на прочность: разнотолщинность соединения, смещение кромок, неудовлетворительная подготовка кромок под сварку. В данном случае влияние на прочность каждой особенности по отдельности незначительно. Но каждая из них усиливает действие всех других и в результате образовалась значительная концентрация напряжений в корне шва. Поэтому появление даже незначительных непроваров или трещин в этой зоне может привести к значительному ослаблению соединения.

На стыке-2 имеют место аналогичные факторы: смещение кромок на внутренней поверхности до 6,9 мм; высота усиления шва на наружной поверхности трубы до 8 мм; отсутствие явных признаков подготовки кромок под сварку. К ним добавился дополнительный отрицательный фактор - слишком большой зазор между кромками свариваемых труб, до 10 мм. В результате получилось неудовлетворительное формирование шва на внутренней и внешней поверхности соединения, утонение шва до 2,6 мм, недопустимая пористость наплавленного металла, наличие хрупких шлаковых включений, несплавление кромок, чешуйчатость поверхности шва до 2,3 мм.

Рисунок 3.4 – Изломы стыка-2

Смещение кромок более значительно на внутренней поверхности труб (рисунки 3.5, 3.6), и оно распределено практически равномерно по всему периметру сечения. Прямошовная труба оказалась с большей толщиной стенки и с меньшим диаметром (на 2 мм), чем спиральношовная.

|

|

| Стык-1 | Стык-2 |

Рисунок 3.5 - Формы поперечных сечений стыков аварийной катушки; 1 - стенка трубы спиральношовной; 2 - сварной шов стыковой; 3 - стенка трубы прямошовной

Рисунок 3.6 - Смещение кромок на внутренней поверхности стыка-1; цифрой “3” отмечен фрагмент, принадлежащий трубе 2349; ступенька - смещение кромок; на переднем плане узкая полоска - фрагмент трубы № 2348

Спиральные швы труб №№ 2348 и 2350 встречаются со стыковым швом под углом 22,5...23 градуса (рисунок 3.7).

Осмотр аварийной катушки показал, что центральная прямошовная часть аварийной катушки была вырезана не с конца стандартной трубы, а из средней зоны, так как не обнаружены следы заводской фаски кромки. Нет также следов калибровки, снятия усиления шва на внутренней поверхности. Не обнаружена маркировка трубы. Всё это указывает на то, что данная труба появилась не в процессе монтажа трубопровода, а при ремонте.

|

|

Рисунок 3.7 – Место пересечения спирального шва со стыковым

Разрушение началось в нижней точке стыка-2, хотя в этой зоне качество сварного шва не отличается от качества шва в других секторах сечения. Это свидетельствует о том, что основную роль в разрушении сыграло напряжение от изгибающего внешнего воздействия на трубу. Роль внутреннего давления была не главной.

Все качественные признаки аварийной катушки показывают, что средняя труба № 2349 была установлена по технологии врезки катушки в трубопровод, находящийся в траншее. Эти признаки следующие:

Трубы № 2348 и № 2350 являются частями одной и той же спиральношовной трубы, середина которой вырезана и заменена на прямошовную катушку № 2349. Об этом свидетельствует общая длина труб №№ 2348, 2349, 2350, которая в сумме составляет 11580 мм (равна длине одной целой трубы). Кроме того, рисунки спиральных швов труб № 2348 и № 2350 являются продолжением друг друга (рис. 3.8).

Изоляция на аварийной катушке была выполнена вручную, хотя в целом на трубопроводе применялась механизированная технология изолирования.

Рисунок 3.8 – Проверка принадлежности катушек № 2348 и № 2350 первоначально одной трубе по рисунку спирального шва (если спираль шва продолжить от трубы № 2348, то линия совпадет со спиралью шва трубы № 2350).

Стык № 1 выполнен раньше стыка № 2, поэтому более качественно, с соблюдением требований по зазорам. Формирование шва лучше, чем стыка № 2, хотя имеются отдельные дефекты в виде пор.

Стык № 2 выполнен во вторую очередь, поэтому зазор между кромками стыкуемых труб доходил до 10 мм. Отсюда и качество шва получилось неудовлетворительным (рис. 3.5).

Металлографические исследования

Металлографическими методами исследованиями изучено состояние следующих сварных соединений:

- монтажного стыка-1 (он не разрушился, но технология сварки близка к технологии сварки разрушенного стыка-2);

- монтажного стыка-2 (разрушен, поэтому картина неполная);

- заводского шва спиральношовной трубы.

На рисунке 3.9 приведены фотографии макрошлифов после обработки.

По микрошлифам можно сделать следующие наблюдения:

В корне монтажного сварного шва (стык-1) имеются непровары и трещины глубиной до 10 % от толщины стенки трубы.

В монтажном стыке-2 имеется трещина, начавшаяся от шлакового включения и направленная по зоне термического влияния металла прямошовной трубы. Суммарная глубина дефекта составляет более половины толщины стенки.

На месте встречи спирального шва и стыка-2 наблюдается перекрытие зон термического влияния и частичная переплавка металла заводского шва. При разрушении трещина на этом участке стыка прошла по зоне двойного термического влияния.

Спиральный заводской шов вдали от стыка-2 не имеет дефектов металлургического типа (наплавленный металл сплошной, поры и шлаковые включения отсутствуют, проплавление полное, кромки подготовлены под сварку, кристаллизация металла шва ровная и симметричная).

Монтажный стык-1

Монтажный стык-2 (неразрушенная зона)

Монтажный стык-2 (разрушенная зона)

Место встречи спирального заводского спирального шва

с монтажным стыком-2 (разрушен)

Заводской спиральный шов

Рисунок 3.9 – Макрошлифы сварных швов

На внутренней поверхности трубы заводской спиральный шов имеет геометрическое усиление в виде двух горбов. Высота усиления 2,6 мм. Переход от шва к основному металлу резкий (без закругления).

Резкий переход от шва к основному металлу создает концентрацию напряжений. Коэффициент концентрации напряжений тем больше, чем меньше радиус перехода от шва к основному металлу. На рисунке 3.10 показана картина распределения напряжений в окрестности такого усиления, полученная методом фотоупругости. Если металл в зоне термического влияния окажется охрупченным, то разрушение такого сварного соединения будет облегчено. При этом, судя по фотоупругой картине, трещина должна начать движение в направлении биссектрисы двугранного угла, которая близка к линии сплавления, а излом будет ровным.

При визуальном осмотре излома аварийной катушки в районе встречи спирального заводского шва со стыком-2 было четко видно развитие трещины вдоль линии сплавления спирального заводского шва. Излом на этом участке трещины имеет вид гладкой плоскости, образующей угол 45° к поверхности трубы.

Рисунок 3.10 – Фотоупругая картина напряженного состояния стыкового сварного соединения с резким переходом от шва к основному металлу.

Химический состав металлов

Результаты химического анализа металла монтажного шва стыка-2 приведены в таблице 3.1. Химический состав соответствует стали 15Г по ГОСТ 4543 и металлу, наплавленному электродами типа Э-50А: УОНИ 13/55, ТМУ-21У, ЦУ-7, UTC-4C и т.д.

Таблица 3.1 – Химический состав металла сварного шва.

| Содержание элементов, % | |||||

| С | Si | Mn | S | P | |

| Металл сварного шва стыка-2 | 0,12 | 0,33 | 0,92 | 0,019 | 0,017 |

| Сталь 15Г (по ГОСТ 4543) | 0,12-0,19 | 0,17-0,37 | 0,7-1,0 | не более 0,035 | не более 0,035 |

Анализ исполнительной документации

При этом рассмотрен участок газопровода длиной не более 100 м, включающий место аварии: ПК 901-50 – ПК 901+50.

Продольный профиль и план газопровода. Газопровод проходит через холмистый участок, который срезан и спланирован. Состоит из прямолинейного участка и двух вертикальных кривых вставок радиусом 60 м. Грунт глинистый на всю глубину траншеи и ниже.

Журнал сварки и журнал контроля сварки (ПИЛ). В данных журналах труба № 2349 не отражена. Другие стыки, выполненные при монтаже трубопровода, в журналах отмечены. На участке аварии в журнале сварки имеется ряд исправлений, не заверенных подписями. В этих местах теряется соответствие между данными журнала сварки и журнала контроля сварки. Раскладка труб по журналу сварки не соответствует данным журнала ПИЛ и данным внутритрубной диагностики. Журнал ПИЛ и данные внутритрубной диагностики соответствуют друг другу, за исключением аварийной катушки (трубы № 2349). Сопоставление журнала сварки с журналом контроля сварки (ПИЛ) показывает, что сделаны исправления в журнале сварки с целью добавления двух стыков. Отсюда можно сделать вывод, что катушка № 2349 была врезана после оформления журнала сварки, но до оформления журнала ПИЛ. Вероятно, в данном месте произошёл порыв при предпусковых испытаниях трубопровода.

Ведомость фактической раскладки труб. На данном участке использованы трубы импортные 1220´9,5 мм по техническим условиям TU 20/28/40/48/56-79. Использование трубы ЧТПЗ толщиной стенки 12,7 мм в журнале не отражено. Это подтверждает предыдущий вывод.

Акты приемки работ.

Анализ актов также показывает некоторые несоответствия:

1. Разрешение на изоляцию получено после окончания всех работ на изоляцию трубопровода (обычно сначала получают разрешение, затем выполняют саму работу).

2. Данный участок изолировался два раза с интервалом в 4 месяца. Это может быть, если после первой изоляции проводились какие-то работы, например, ликвидация порыва при испытаниях. Но сведения о порывах в процессе испытаний не приводятся.

3. Нарушена последовательность операций очистки внутренней полости и испытаний трубопровода.

4. Фактически происходили какие-то важные события после создания комиссии по испытаниям (10.12.1985 г.) и подписанием акта об испытаниях на прочность и плотность (31.12.1985 г.), о чем не осталось актов и отчетов.

5. Параметры испытаний содержат ряд несоответствий (см. ниже).

Испытания газопровода на прочность и герметичность.

Комиссия по испытаниям создана 10.12.1985 г. (зимой). Испытания проводились водой. Опрессовочный агрегат был установлен на 101 км (расстояние от места аварии 38 км). Давление контролировалось четырьмя манометрами, установленными в разных точках трубопровода. Расположение манометров, их высотные отметки, показания во время испытаний, приведены в таблице 3.2. Также приведены расчетные значения давления Р* в точке, где впоследствии произошла авария (139-й км, ПК 901).

Таблица 3.2 – Параметры гидроиспытаний трубопровода

| Км | Высотная отметка hМ, м | Показание манометра РМ, МПа | Расчетное давление на месте аварии Р* МПа (139 км, ПК 901) |

| 110,5 | 6,7 | 6,14 | |

| 6,9 | 6,15 | ||

| 201,5 | 6,5 | 6,82 | |

| 250,1 | 5,9 | 6,70 |

Как можно видеть из таблицы 3.2, в одной и той же точке (ПК 901) давление принимало разные значения от 6,14 МПа до 6,82 МПа.

Во-первых, при соблюдении герметичности трубопровода на всех точках давление должно стабилизироваться и держаться на постоянном уровне в течении 24 часов. Этого в данном случае не происходит. Следовательно, или показания манометров в акте испытаний записаны неправильно, или испытание трубопровода проводились по частям, о чем не указано в акте испытаний.

Анализ результатов внутритрубной диагностики

В октябре 2000 года проведено внутритрубное обследование газопровода с помощью профилемера “Рельеф-1220” и дефектоскопа магнитного действия “Крот-1220”. При внутритрубной дефектоскопии дефекты, вызвавшие данную аварию, не были обнаружены, так как их характеристики находились за пределами чувствительности приборов. По результатам пропуска внутритрубного магнитного снаряда “Крот-1220” получена информация о фактической раскладке труб на газопроводе. Информация содержит данные о координатах начала и конца каждой трубы, их длине, толщине стенки, о типе (прямошовная или спиральношовная). В этом списке отмечена и прямошовная труба, которая получила в отчёте № 2349.

Таким образом, информация, содержащаяся в отчётах по внутритрубной диагностике, подтверждает версию, что прямошовная труба № 2349 появилась не в процессе монтажа трубопровода, а потом, в процессе восстановления герметичности трубопровода, но до начала эксплуатации в качестве газопровода. Следовательно, в процессе испытания трубопровода произошел разрыв на ПК 901. Разрыв произошел в середине одной из спиральношовных труб (возможно, по спиральному шву или на каком-то дефекте строительного происхождения). Поскольку испытания велись водой, трещина распространилась на небольшую длину, порядка 2,5 м. Если бы разрыв произошел при эксплуатации газопровода, то длина разрыва была бы не меньше длины трубы. Далее вырезали дефектный участок длиной чуть больше трех метров и врезали катушку длиной 3200 мм. Катушка оказалась прямошовной и с другой толщиной стенки. При этом начало и конец разорвавшейся спиральношовной трубы остались на месте. Так вместо одной трубы образовался комплекс, состоящий из трех коротких катушек (№№ 2348, 2349, 2350), суммарная длина которых равна длине одной целой трубы.

Сведения, полученные после аварии

При вырезке аварийной катушки произошел долом оставшейся части стыка на длине 250 мм. При доломе торцы труб сместились друг относительно друга в продольном направлении на 50 мм (раскрытие трещины увеличилось) и в поперечном направлении на 150 мм. Это свидетельствует о наличии на участке трубопровода значительных остаточных осевых растягивающих напряжений и напряжений изгиба.

Осевые напряжения появились от температурных изменений (весной подземные трубопроводы пребывают при самых низких температурах). Напряжения поперечного изгиба появились от того, что в процессе врезки катушки (трубы № 2349) трубопровод подкапывали на участке длиной 15...20 метров. Глубина подкопа была не менее 0,5 м ниже нижней образующей трубопровода, чтобы можно было выполнять сварочные и изоляционные работы. После выполнения работ траншею засыпали заснеженным глинистым грунтом (был декабрь). Под трубой остался рыхлый заснеженный грунт с пустотами. Давление грунта сверху создало изгибающий момент и изгибные напряжения. Внизу стенка трубопровода оказалась под действием растягивающих напряжений изгиба. С течением времени эти напряжения увеличились из-за деформации и размыва глинистого грунта под трубой.

Если бы катушка (труба № 2349) была установлена в период эксплуатации газопровода, то обязательно осталась бы информация об огневых работах на газопроводе в специальном контролирующем органе – в Башкирском газотехническом центре. Данный орган подтвердил, что в период с эксплуатации газопровода на данном участке огневые работы не проводились.

Кроме того, врезка катушки потребовала бы остановки газопровода как минимум на сутки. Это никак не могло остаться неотмеченным в диспетчерских журналах.

Все эти сведения усиливают версию о том, что производился ремонт с заменой катушки до начала эксплуатации газопровода.

Расчетная оценка механических напряжений и прочности газопровода после врезки катушки

Расчет прочности сводится к оценке следующих характеристик в зоне ремонта:

- суммарных механических напряжений в стенке трубопровода и на сварных соединениях;

- сопротивляемости разрушению трубопровода и сварных соединений.

Механические напряжения состоят из следующих слагаемых:

1) напряжений от воздействия внутреннего давления газа;

2) термонапряжений от перепадов температуры; (разрушение произошло в марте, когда температура грунта на глубине трубопровода самая низкая);

3) остаточных напряжений после врезки катушки (№ 2349).

Расчёт напряжений с учётом всех составляющих приводит к результатам, которые отражены на рисунке 3.11.

Рисунок 3.11 – Напряжения в окрестности участка, где произошёл разрыв стыка; sниз и sверх – продольные напряжения по нижней и верхней образующим трубы; v – вертикальная отметка трубы (прогиб); q – поперечные силы, включая вес и реакция грунта; давление продукта 4,2 МПа; температура – 10°С.

Как показали расчёты, на участке, где произошёл разрыв стыка, продольные напряжения находились в диапазоне от -111,2 МПа (по верхней образующей) до +316 МПа (по нижней образующей). Это – без учёта концентрации напряжений на дефектных стыках. Коэффициент концентрации напряжений, судя по рисункам 3.6 и 3.9, может составить около двух. Следовательно, фактические напряжения могут составить порядка  , что соответствует пределу прочности металла трубы.

, что соответствует пределу прочности металла трубы.

Таким образом, можно считать установленным, что причинами данного разрушения явились:

- некачественное выполнение стыков при замене катушки в период гидроиспытаний и приёмки в эксплуатацию, в результате чего прочность стыка оказалась ниже прочности самих труб (не достигнута равнопрочность сварных соединений);

- появление остаточных напряжений в результате неконтролируемой осадки грунтов после замены катушки. Это привело к повышенным напряжениям в продольном направлении по нижней образующей.

Изучение данной аварии показало на существование двух нерешённых задач:

1) исследование остаточных напряжений после ремонтных работ на трубопроводах;

2) исследование концентрации напряжений на стыковых сварных соединениях со смещением кромок.

Эти задачи рассмотрены в следующих разделах настоящей работы.