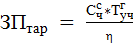

Расход электроэнергии на вентиляцию рассчитывается по формуле:

; кВт/ч (5.2)

; кВт/ч (5.2)

гдеР - расход электроэнергии на вентиляцию, Вт;

Ч - количество часов работы вентиляции в сутки;

К - плотность воздуха (=5);

Д - количество дней работы вентиляции;

V - общий объем помещения

Wвент = 250 * 9 * 3240 * 5 / 1000 = 36450 кВт/ч.

5.3 Расчет силовой электроэнергии на оборудование

Годовой расход электроэнергии технологического оборудования рассчитывают

по формуле:

Wсил =W1+W2+…+ Wn, кВт/ч (5.3)

где W1, 2….n- годовой расход соответствующего оборудования, кВт-ч

Wсил = w1+w2+w3

W= кВт/ч (5.4)

где Nn -номинальная мощность силовой установки оборудования кВт;

tраб –время работы оборудования в смену, ч;

Др.г. – число дней работы оборудования в году;

Пз – коэффициент загрузки оборудования (принимается равным 0,7);

Ксп – коэффициент спроса (принимается равным 0,7);

КПД – коэффициент полезного действия (принимается равным 0,9);

Кп – коэффициент потерь в сети (принимается равным 0,94).

W1 =0,075 * 2 * 247 * 0.7 * 0.7 / 0,9 * 0,94 = 21,36 кВт/ч

W2 =0,30 * 3 * 247 * 0.7 * 0.7 / 0,9 * 0,94 =128,15 кВт/ч

W3 =1,2 * 3 * 247 * 0.7 * 0.7 / 0,9 * 0,94 =512,60 кВт/ч

W4 = 0,55 * 2 * 247 * 0.7 * 0.7 / 0,9 * 0,94 = 156,63 кВт/ч

W5 = 1 * 3 * 247 * 0.7 * 0.7 / 0,9 * 0,94 = 427,16 кВт/ч

W6 = 2,2 * 2 * 247 * 0.7 * 0.7 / 0,9 * 0,94 = 626,51 кВт/ч

W7 = 2,2 * 3 * 247 * 0.7 * 0.7 / 0,9 * 0,94 = 939,76 кВт/ч

W8 = 2,12 * 3 * 247 * 0.7 * 0.7 / 0,9 * 0,94 = 905,60 кВт/ч

Wсил= 21,36+128,15+512,60+56,63+427,16+626,51+939,76+905,60= 3717,77 кВт/ч

5.4 Расчет расхода электроэнергии на отпление.

Расчёт расхода электроэнергии не производится, так как на предприятии

имеется своя котельная.

6 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

6.1 Расчёт капиталовложений в проект

6.1.1 Затраты на реконструкцию:

Затраты на оборудование 291690 рублей.

Зоб = 291690руб.

6.1.2 Затраты на транспортировку оборудования

Зтр=, руб. (6.1)

где Зоб- затраты на оборудование, руб;

Стр- процент затрат по транспортировке от общей стоимости (принимается

20%).

Зтр= 291690*20/100 = 58338 руб.

6.1.3 Затраты на монтаж – демонтаж оборудования

; руб (6.2)

; руб (6.2)

где См-д- доля затрат на монтаж – демонтаж от затрат на оборудование (принимается 30%).

Зм-д = 291690*30/100 = 87507 руб.

6.1.4 Первоначальная стоимость оборудования

Соб=Зоб+Зтр+Зм-д, руб. (6.3)

Соб= 291690 + 87507 + 58338 = 437535 руб.

6.1.5 Затраты на технологическую оснастку

; руб. (6.4)

; руб. (6.4)

где: %Зосн= 5- доля затрат на оснастку в первоначальной стоимости.

Зосн = 437535 *5/100 = 21876,75 руб.

6.1.6 Расчёт капиталовложений в проект

∆К=Соб+ Зосн. , руб. (6.5)

∆К= 437535+ 21876,75 = 459411,75 руб.

6.2 Расчет эксплуатационных затрат на участке

6.2.1 Фонд оплаты труда ремонтных рабочих:

Численность ремонтных рабочих, их разряды определяются в разделах 3.4. В расчетах применяется повременно – премиальная форма оплаты труда. Расчет ФОТ производится согласно «Отраслевого тарифного соглашения». Определяется количество человек соответствующим разрядом с применением тарифных коэффициентов. Минимальный размер оплаты труда на 1 мая 2018 год составляет 11163 рублей.

Фонд рабочего времени для 40-часовой рабочей недели составляет – 1973 часов,

для 36-часовой рабочей недели – 1775,4 часа.

6.2.2 Среднечасовая тарифная ставка

(6.6)

(6.6)

Таблица 16 - Коэффициенты и разряды

| Разряды | I | II | III | IV | V | VI |

| Тарифные коэффициенты | 1,0 | 1,1 | 1,22 | 1,35 | 1,55 | 1,83 |

=

=  *

*  = 108,63 руб.

= 108,63 руб.

6.2.3 Заработная плата ремонтных рабочих по тарифу

, руб (6.7)

, руб (6.7)

где Тг уч–годовая трудоемкость на участке;

η- коэффициент учитывающий рост производительности труда, (=1.08)

ЗПтар= 108,63 *16331,4 /1,08 = 1642666,65 руб.

6.2.4 Доплата за работу в тяжёлых и вредных условиях труда

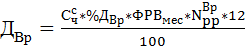

; руб (6.8)

; руб (6.8)

где %ДВр- процент доплат за вредные условия труда;

- количество ремонтных рабочих, занятых на работах с вредными

- количество ремонтных рабочих, занятых на работах с вредными

условиями труда.

12- количество месяцев в году.

Данные доплаты установлены до 12% на работах с тяжелыми и вредными

условиями труда и до 24% с особо тяжелыми и особо вредными условиями

труда.

Расчёты не производятся так как участок не относится к вредным условиям

труда.

6.2.5 Доплата за работу в ночное время

Ночным считается время с 22 часов до 6 часов утра. Расчет доплаты

производится для рабочих, выполняющих ТО,ТР,ЕО в 3 смену. Размер доплаты

за работу в ночное время составляет 40% от тарифной ставки за фактически

отработанное время.

; руб (6.9)

; руб (6.9)

где %Дн – размер доплаты за работу в ночное время (=40%);

tн - количество часов, отработанных одним рабочим в ночное время;

Др - число дней работы в году

Участок работает в одну смену, поэтому расчеты доплат за работу в ночное

время не производится.

6.2.6Доплата за руководство бригадой

Бригадирам, не освобожденным от основной работы

; руб (6.10)

; руб (6.10)

где %Дбр- процент доплаты за руководство бригадой.

В расчетах применять: при численности бригады до10 человек-10%;

От 10 до 25 человек -15%.

Nбр- количество бригад.

12- количество месяцев в году.

ДБр = 108,63*10*164,42*1*12/100 = 21433,13 руб.

6.2.7 Премия ремонтным рабочим:

Премирование осуществляется за обеспечение качественных и

количественных показателей. Размер премии принимается 40% от ЗПТ и

определяется по формуле:

ПР-Р =, руб. (6.11)

где: % ПР-Р процент премии от ЗПТ,40 %.

ПР-Р = 1642666,65 *40/100 = 657066,66руб.

6.2.8 Основная заработная плата ремонтных рабочих

ЗПОСН= ЗПТ +ДВР +Дн +Дбр +Прр, руб. (6.12)

ЗПОСН = 1642666,65 +21433,13 + 657066,66 = 2321166,44 руб.

6.2.9 Начисление районного коэффициента

ВРК=ЗПОСН· Рк, руб. (6.13)

где Рк - районный коэффициент (для города Иркутска составляет 0,5 при

федеральном финансировании и 0,6 при региональном).

ВРК= 2321166,44 *0,6= 1392699,86 руб.

6.2.10 Выплата за работу в северных условиях

ВСЕВ=, руб. (6.14)

где ВСЕВ – процент северных выплат от основной заработной платы (для

посёлка Магистральный составляет40%).

ВСЕВ = 2321166,44 *40/100 = 928466,58 руб.

6.2.11 Основная заработная плата с выплатами

ЗПОСН+ВЫП=ЗПОСН+ ВРК+ ВСЕВ,руб (6.15)

ЗПОСН+ВЫП = 2321166,44 + 696349,93 + 1392699,86 = 4410216,23руб.

6.2.12 Дополнительная заработная плата ремонтных рабочих

Дополнительная заработная плата рассчитывается через % по формуле:

(6.16)

(6.16)

где ДОО- дни основного отпуска; 28

ДДО- дни дополнительного отпуска; 8

ДК- дни календарные; 365

ДВ- дни выходные; 105

ДП- дни праздничные. 13

%ЗПДОП = (28+8/365-(105+13+28+8))*100+1 = 18,06%

ЗПДОП=, руб. (6.17)

где: % ЗПДОП- процент дополнительной заработной платы.

ЗПДОП= 4410216,23 * 18,06/100 = 796458,05руб.

6.2.13 Фонд оплаты труда ремонтных рабочих

ФОТРР= ЗПОСН+ВЫП+ ЗПДОП, руб. (6.18)

ФОТРР= 4410216,23 + 796458,05 = 5206674,28 руб.

6.2.14 Среднемесячная заработная плата одного ремонтного рабочего

; руб (6.19)

; руб (6.19)

где 12 - количество месяцев в году

ЗПмес = 5206674,28 / 8*12 = 54236,19 руб.

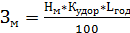

6.3 Расчет материальных затрат на участке

6.3.1 Затраты на материалы

; руб (6.20)

; руб (6.20)

где НМ- норма материалов для текущего ремонта на 100 мото-часов выработки (=13,75);

Кудор- коэффициент удорожания (45 на 2010г);

НМ- принимается по нормам затрат №91-С (в приложении к методическому

пособию по экономике отрасли).

Зм= 13,75*45*25780/100 = 159513,75 руб.

6.3.2 Затраты на запасные части

; руб (6.21)

; руб (6.21)

где Нтрзч- норма затрат на запасные части на 100мото-часов выработки (=11,04);

Кудор - коэффициент удорожания (45 на 2010г);

Lгод - годовой пробег автомобиля;

К1,К2,К3- коэффициент корректирования нормативов согласно «Положения

о техническом обслуживании и ремонте подвижного состава».

Зтрзч= 11,04*45*49383*1*0,8*0,9/100 =176641,02 руб.

6.4 Затраты на эксплуатационные материалы

6.4.1 Затраты на электроэнергию для технологических целей

ЗЭТ=WСИЛ·Ц1КВТ·Ч, руб. (6.22)

где WСИЛ –годовой расход электроэнергии согласно энергетическим расчётам,

кВт;

Ц1КВТ·Ч – цена одного кВт·ч, руб.

ЗЭТ= 3717,77*1,75 = 6507 руб.

6.4.2 Затраты по электроэнергии на освещение

ЗОСВ= WОСВ· Ц1КВТ·Ч, руб. (6.23)

где WОСВ- расход электроэнергии на освещение, кВт.

ЗОСВ= 8194,87*1,75 = 14341,02 руб.

6.4.3 Затраты на электроэнергию для вентиляции

ЗВЕН= WВЕН· Ц1КВТ·Ч,руб (6.24)

где WВЕН- расход электроэнергии на вентиляцию, кВт.

ЗВЕН = 270,71 *1,75 =473,74 руб.

6.4.4 Затраты на электроэнергию для отопления

ЗОТ= WОТ· Ц1КВТ·Ч,руб (6.25)

где WОТ - расход электроэнергии на отопление, кВт.

6.4.4Затраты на воду для технологических нужд

ЗВТ=VВ·Ц1М3, руб. (6.26)

где VВ- объём расхода воды для технологических нужд, м3;

Ц1М3 – цена одного м3 воды, руб.

Вода для технологических нужд не используется, поэтому расчеты по затратам

не ведутся.

6.4.5 Затраты на воду для бытовых нужд

ЗВБЫТ= VБН · Ц1М3, руб. (6.27)

где VБН - объём расхода воды для бытовых нужд м3 определяется по формуле:

VБН=, м3 (6.28)

где НВ –норма воды на одного рабочего в сутки (принимается 30л);

NРР –количество рабочих на участке, чел;

ДР – дни работы участка в год.

Вода для бытовых нужд берется из скважин, поэтому расчеты по затратам не

ведутся.

6.4.6 Затраты на моющие средства

ЗМС= mМС·Ц1КГ, руб. (6.29)

где mМС- масса моющих средств, кг

mМС= 0,4·NМГ·NРР, кг (6.30)

где 0,4 –количество моющих средств на одного рабочего,

NМГ- количество рабочих месяцев в году.

mМС= 0,4*12*8 = 38,4 кг

ЗМС= 38,4 * 70 = 2688 руб.

6.4.7 Всего затрат на эксплуатационные материалы

ЗОБ ЭКСПЛ=ЗЭТ+ЗОСВ+ЗВЕН+ЗОТ+ЗВТ+ЗВБЫТ+ЗМС,руб (6.31)

ЗОБ ЭКСПЛ =6507+14341,02+473,74+2688=24009,76руб.

6.5 Амортизация оборудования

Аоб= ·12, руб. (6.32)

где СОБ- первоначальная стоимость оборудования, руб.;

НА – норма амортизации, %, которая определяется по формуле:

НА = ·100; %

НА = (1/7*12)·100=1,19 %

Аоб= (437535 *1,19 / 100)*12 = 62480 руб.

6.6 Социальный взнос рассчитывается по формуле:

; руб (6.33)

; руб (6.33)

где %ЕСВ—процент социального взноса на 1 января 2018 года -30%, из них:

22% в Пенсионный Фонд РФ (ПФ РФ), 5,1% - в Федеральный Фонд

обязательного Медицинского страхования (ФФОМС), 2,9% - в Фонд

социального страхования (ФСС).

СВ = 5206674,28 * 30 /100 = 1562002,28 руб.

6.7 Прочие расходы

(6.34)

(6.34)

Прочие расходы принимаются равными 5%.

Зпроч = (5206674,28 +159513,75+176641,02+24009,76 +1521490,17+1562002,28

)*5/100=432516,56 руб.

6.8 Всего затрат по участку

ЗУЧ=ФОТРР+ЗМ+Зтрзч.+Зобщэкспл + Аоб + СВ + Зпроч, руб (6.35)

ЗУЧ=5206674,28 +159513,75+176641,02+24009,76 +62480+1562002,28+432516,56

= 7623837,65руб.

6.9 Экономическая эффективность проектирования

6.9.1 Себестоимость на выполнение одного обслуживания

S'= З \ N, руб (6.36)

где N- количество обслуживаний за год.

S'100-себестоимость работ.

З - затраты участка.

S'=7623837,65 / 774=9849,92 руб.

6.9.2 Цена выполнения одного обслуживания

Ц= S'+(S'*R\100), руб. (6.37)

где R=10% уровень рентабельности учитывающий прибыль.

Ц=9849,92 + (9849,92 *10 /100) = 10834,91руб.

6.9.3 Цена реализации

Цреал= Ц*Кндс, (6.38)

где Кндс =1.18

Цреал= 10834,91 *1,18 = 12785,19руб.

6.9.4 Доходы от выполнения работ

Д= Ц*N; руб (6.39)

Д= 10834,91 *774 = 8386220,34руб.

6.9.5 Выручка от выполнения работ

В= Цреал*N; руб (6.40)

В= 12785,19 *774 = 9895737,06 руб.

6.9.6 Прибыль от выполнения обслуживаний

П.=Д-З; руб (6.41)

П=8386220,34 - 7623837,65 =762382,69руб.

6.9.7 Затраты на 1 рубль доходов

З1=З\Д; руб (6.42)

З1=7623837,65 / 8386220,34 = 0,91 руб.

6.9.8 Рентабельность производства

Рпроиз=П\З*100; руб (6.43)

Рпроиз= (762382,69 /7623837,65)*100 = 10 %

6.9.9 Рентабельность продаж

Рпрод=П\Д*100; руб (6.44)

Рпрод= (762382,69 /8386220,34) *100 = 9%

6.9.10 Срок окупаемости

Т = К / П; руб (6.45)

Т = 459411,75 /762382,69 = 0,6 год.

7 ТЕХНОЛОЧИСКАЯ ЧАСТЬ ПО ВОССТАНОВЛЕНИЮ

7.1 Назначение и условия работы детали

Рабочий процесс натяжного колеса протекает следующим образом. Натяжное колесо – элемент передаточной системы, который предназначен для изменения уровня натяжения в цепной передаче. Его конструкция представляет собой ступицу, прикрепленные к ней болты и штифты двух ободов. Натяжные колёса устанавливаются на машины гусеничного типа конструкции.

Натяжное колесо обеспечивает регулировку натяжения гусеницы. Это делается для того, чтобы оно было оптимальным.

Слишком сильное натяжение приведёт к чрезмерному трению в шарнирах гусениц и, следовательно, к их сильному износу и потере мощности при движении.

|

Рисунок 7.1- эскиз натяжного колеса Т-130

7.2 Выбор рациональных способов восстановления дефектов на детали

Выбор способа восстановления зависит от конструктивно-технологических особенностей и условий работы деталей, их износа, технологических свойств самих способ восстановления, определяющих долговечность отремонтированных деталей, и стоимости их восстановления. Оценка способа восстановления даётся по трём критериям – применимости, долговечности, экономичности. Критерий применимости определяет принципиальную возможность применения различных способов восстановления по отношению к конкретным деталям. Этот критерий не может быть выражен числом и является предварительным, поскольку с его помощью нельзя решить вопрос выбора рационального способа восстановления деталей, если этих способов несколько. Для выбора рационального способа воспользуемся критериями долговечности и экономичности. Критерий долговечности определяет работоспособность восстанавливаемой детали и выражается коэффициентом долговечности Кд как отношение долговечности восстановленной детали к долговечности новой детали (Кд > 0,85) Критерий экономичности определяет стоимость С вс восстановления детали. Значение С вс можно определить после окончательной разработки технологического процесса. Для выбора рационального способа по критерию экономичности необходимо произвести расчет себестоимости по нескольким вариантам технологического процесса. Окончательное решение о восстановлении детали принимается в том случае, если

С в ≤ К д С н,

где Св – стоимость восстановления:

Кд – коэффициент долговечности;

С н – стоимость новой детали.

Выбор рационального способа восстановления детали можно

представить в виде формы.

Таблица 7.1

| Номер дефекта | Возможные способы ремонта по критериям | Принятый способ ремонта | ||

| Применимости | Долговечности | Экономичности | ||

| Наплавка под слоем флюса | 0.85…0.90 | 45.5 | Наплавка под слоем флюса | |

| Наплавка под слоем флюса | 0.85…0.90 | 45.5 | Наплавка под слоем флюса | |

| Шлифовальная до рем. размера | 0.85…0.90 | 45.5 | Шлифовальная до рем. размера | |

| Сверление до рем. размера | 0.85…0.90 | 45.5 | Сверление до рем. размера |

7.3 Разработка технологического процесса восстановлению детали

Технологические процесс восстановления дефектов на натяжном колесе Т-130, Сталь 40 Л ГОСТ 1977-75

05. Токарная(Придание правильной геом. Формы деф 1,2,3)

10. Шлифовальная(под слоем флюса 2,3,4)

15. Токарная(срезаем остатки флюса деф 1,2, расточить деф 3)

20. Шлифовальная(шлифуем для придания более точной формы деф 3)

25. Слесарная(просверлить и нарезать деф 4)

30. Контрольная

7.4 Расчёт норм времени на выполнение операции по

восстановлению дефектов

Операция 05. Токарная

Обработка ведётся с d=76 до d=75.8 на длине 76,3мм

1. Глубина резания

Т=D-d/2= 76-75,2/2=0,1мм

Число подходов 1

2. Подача S, мм/об при черновом точении и глубине резания t=0,1 м.

Табличное значение S = 0,4 – 0,7 мм/об

3. Скорость резания Uм / мин.

Табличное значение U = 36 м/мин.

Корректирование скорости резания:

К1 = 1.1 – в зависимости от обрабатываемого материала;

К2 = 0.95 – в зависимости от материала резца;

К3 = 1,2 – в зависимости от состояния обрабатываемой поверхности;

Скорректированная скорость резания:

Uрск= 36*1,2*0.96*1,3 = 53,9 м/мин

4. Частота вращения детали, n об/мин

N = 1000 * Up/3.14*d= 1000*53,9 / 3.14 * 75,8 = 226,5 об/мин

Расчетная длина обработки

Lp = 1 + y=76,3 + 1= 76,4 мм

Y = 1 мм

5. Основное время

To = Lp / n*Sn = 76,4*1/510*0.7 = 2.1 мин

6. Вспомогательное время

T =Тв = Твсу + Твпр = 0,65 + 0,7 = 1,35 мин

где Твсу = 0,65 мин – вспомогательное время на снятие установку

Твпр = 0,7 мин – вспомогат. Время, связанное с проходом.

7. Tд = К(To+Tв)/100 = 8*(2.1+1.35)/100 = 0.3

8. Штучное время

Tд = To+Tв+Tд= 0,3 + 1.35 + 0.3 = 1,95 мин

Операция 10. Наплавочная

1. Объём наплавочного метала

V = F*L=7.1*0.15 = 1.065 см3

2. Масса наплавляемого металла

G = V*y = 1.065*7.3 = 7.77 г.

3. Основное время

To=G/ab+t01*np=7.77/2.5+0.1*2=3.3 мин

4. Вспомогательное время

Тв= Тв1 + Тв2 + Тв3

Тв1= 0.5 мин

Тв2= 1.85 мин

Тв3=1.8 мин

06+1.87+1.4=3.87 мин

5. Дополнительное время

Тл = К(То + Та)/100 = 10*(4+3.35)/100 = 0.735

6. Штучное время

Тшт = То+Тв+Тл = 3+4.25+0.735 = 7,98 мин

Операция 15. Токарная

Обработка ведётся с d=76 доd=75.8

1. Глубина резания

Т=D-d/2= 76-75,2/2=0,1мм

Число подходов 2

2. Подача S, мм/об при черновом точении и глубине резания t=0,6 м.

Табличное значение S = 0,3 – 0,6 мм/об

3. Скорость резания Uм / мин.

Табличное значение U = 33 м/мин.

Корректирование скорости резания:

К1 = 0.9 – в зависимости от обрабатываемого материала;

К2 = 0.95 – в зависимости от материала резца;

К3 = 0,85 – в зависимости от состояния обрабатываемой поверхности;

Скорректированная скорость резания:

Uрск= 31*0,9*0.95*0.85 = 23.98 м/мин

4. Частота вращения детали, n об/мин

N = 1000 * Up/3.14*d= 1000*23.98 / 3.14 * 75.8 = 106.6 об/мин

5. Расчетная длина обработки

Lp = 1 + y=76,3 + 1= 76,4 мм

Y = 1 мм

6. Основное время

To = Lp / n*Sn = 76,4*1/480*0.6 = 2,6 мин

7. Вспомогательное время

T =Тв = Твсу + Твпр = 0,65 + 0,7 = 1,35 мин

где Твсу = 0,65 мин – вспомогательное время на снятие установку

Твпр = 0,7 мин – вспомогат. Время, связанное с проходом.

8. Tд = К(To+Tв)/100 = 8*(2.6+1.35)/100 = 0.3

9. Штучное время

Tд = To+Tв+Tд= 2,6 + 1.35 + 0.3 = 2,82 мин

Операция 20. Шлифовальная

1. Основное время

То=2*Lp*x/nu*Snn*St=2*50*0.2/130*14*0.03=0.36 мин

2. Вспомогательное время

Тв=Твсу+Тв=2.0+1.2=3.2 мин

Твсу=2.2 мин

Тв=1.3 мин

3. Дополнительное время

Тд=К(То+Тв)/100=9(0.45+3.0)/100=0.26 мин

4. Штучное время

Тшт=То+Тв+Тд=0.36+3.0+0.26= 3,62 мин

Операция 25. Слесарная

1. Глубина резания

t= 121-120,98 / 8 = 0,0375

Число проходов – один: Число отверстий на детали – 1.

2. Подача Sо, мм/об

Sто = 0,6 мм/об

По паспорту станка Sпо = 0,56мм / об

3. Скорость резания Uт = 23 / 18 м/мин

4. Частота вращения шпинделя станка

Nр=1000* Uт / 3,14 * D= 1000*23/3.14*121 + 1000*18/3.14*121=108 об/мин

5. Расчётная длина обработки Lp= 1 + у

у = 12 мм.

Lp = 121 + 12 = 133 мм.

6. Основное время, мин

То = 133*1 / 275*0,56 = 0,86

7. Вспомогательное время

T =Тв = Тву + Твпр = 1,2 + 0,55 = 1,75 мин

где Тву = 1.5 мин

Твпр = 0,2 + 5 – 0,07 = 0,55 мин.

8. Tд = 1*(1.3+1.75)/100 = 0.03

9. Штучное время

Tд = To+Tв+Tд= 1.3 + 1.75 + 0.15 = 4.2 мин

Операция 30. Контрольная

1. Расчет норм времени на измерение посадочных мест под манжету, мин.

1) Взять штангенциркуль

2) Замерить деталь на месте

3) Отложить штангенциркуль

То=То1+То2+То3=(0.55+0.15)+(0.58+0.15)+(0.58+0.15)=2.17 мин

2. Расчет нормы времени на измерения шлицев

1) Взять штангенциркуль

2) Замерить деталь на месте

3) Отложить штангенциркуль

Заключение

При выполнении дипломного проекта по теме: Реконструкция ремонтно-

механической мастерской на базеООО «ЛесРесурс» мною были произведены

расчеты по годовой программе технического обслуживания и ремонта машин

на предприятии; рассчитан годовой объем работ и численность работников

необходимых на участке; произведен подбор технологического оборудования,

технической и организационной оснастки ремонтно-механической мастерской;

произведены расчет по определению площади участка проектирования,

освещения, вентиляции, силовой энергиимастерской.

Были разработаны требования по охране труда и технике безопасности при

выполнении работ на РММ.

В технологической части по восстановлению Натяжного колеса Т-130

определены возможные дефекты и способы их устранения.

В графической части мной были выполнены планировочные чертежи ремонтно-

механической мастерской ООО «ЛесРесурс» до реконструкции, и после реконструкции,операционная карта по ремонту Натяжного колеса Т-130, ремонтный эскиззаданной детали, карта дефектации натяжного колеса, маршрутная картавосстановления детали.

При проведении экономических расчетов по совершенствованию работ

РММ мной были определены технико-экономические

показатели, характеризующие экономическую целесообразность реконструкцииучастка при капиталовложениях в 459411,75 рублей, срок окупаемостисоставил 0,6 года.

Список использованных источников

1. Беднарский В.В. Организация капитального ремонта автомобилей. Ростов на

дону., 2014.

2. Карташов В.П. Технологическое проектирование автотранспортных

предприятий. М., Транспорт, 2012.

3. Карташов В.П., Мальцев В.М. Организация технического обслуживания и

ремонта автомобилей. М., Транспорт, 2011.

4. Климатов Е.Е., Крылов А.Д. Техническое обслуживание автомобилей.

Методические указания по выполнению курсового проекта. Н.Новгород, 2013.

5. Краткий автомобильный справочник. М., Транспорт,2015.

6. Методика укрупненного определения уровня механизации

производственных процессов автотранспортных предприятий. РД -200-РСФСР-13-0087-80-М, ЦБНТИ Минавтотранса РСФСР, 2013.

7. Напольский Г.М. Технологическое проектирование автотранспортных

предприятий и станций технического обслуживания. М., Транспорт, 2010.

8. Положение о техническом обслуживании и ремонте подвижного состава

автомобильного транспорта. М., Транспорт 2013.

9. Руководство по диагностике технического состояния подвижного состава

автомобильного транспорта. РД-200-РСФСР-15-0150-81. М., НИИАТ, Минавтотранс,2014.

10. Руководство по организации и управлению производством технического

обслуживания и ремонта подвижного состава в автотранспортных предприятиях. НИИФТ, М.,2011.

11. Суханов Б.Н., Борзых И.О., Бедарев Ю.Ф. Техническое обслуживание и

ремонт автомобилей. Пособие по дипломному проектированию. М., Транспорт,2016.