Основные характеристики

При испытании металлов на растяжение определяются характеристики прочности, пластичности и упругости. Эти механические свойства являются критериями конструктивной прочности деталей, работающих в условиях статического нагружения. Они могут быть использованы и для приближенной оценки прочности деталей, работающих и в других условиях.

Испытания проводятся на разрывной машине. Машина имеет механизмы для нагружения образца и для измерения растягивающего усилия. На образец усилие передается с помощью захватов. Стандартные образцы для испытания на растяжение бывают либо круглого сечения (диаметром не менее 0,5 мм), либо плоские (толщиной не менее 0,5 мм). Форма и размеры образцов нормируются в соответствии с ГОСТ 1497-84.

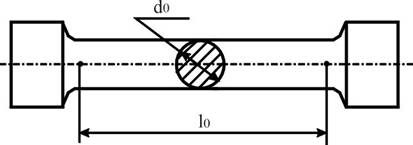

Образец (рисунок 1) состоит из рабочей части и головки. Между расчетной длиной образца l и диаметром d должна соблюдаться зависимость:

l0 = 10 d0 (длинный образец) или l0 = 5 d0 (короткий образец).

Рисунок 1 - Цилиндрический образец для испытания на растяжение

В процессе испытания диаграммный аппарат машины записывает зависимость между приложенной нагрузкой и деформацией образца в виде диаграммы растяжения в координатах нагрузка - абсолютное удлинение образца (P-Δl).

Δl = l - l0,

где l - текущая длина, мм;

l0 - начальная длина образца, мм.

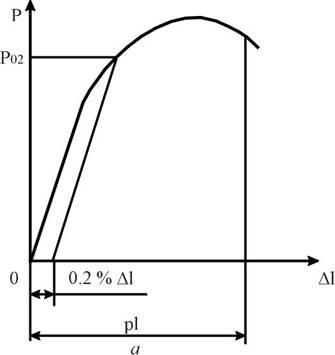

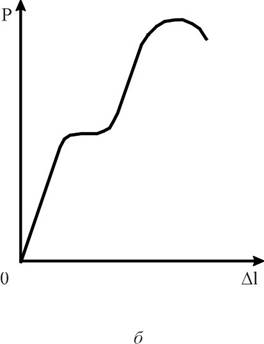

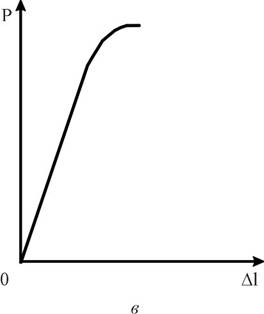

Типичные диаграммы растяжения показаны на рисунке 2. Для большинства пластичных материалов характерна диаграмма растяжения с постепенным переходом от упругой в пластичную область (рисунок 2 а). Для некоторых пластичных материалов (низкоуглеродистая сталь) свойственна диаграмма растяжения с переходом в пластичную область в виде площадки текучести (рисунок 2 б). Диаграмма на рисунке 2 в характерна для растяжения образцов, изготовленных из малопластичных материалов, которые разрушаются при малых остаточных напряжениях (чугуны, закаленная сталь).

Рисунок 2 - Диаграммы растяжения

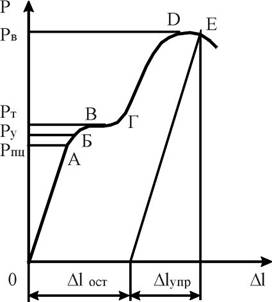

На рисунке 3 показаны характерные точки диаграммы растяжения, по которым определяют механические свойства.

На участке прямой ОА (рисунок 3) удлинение образца прямо пропорционально приложенному усилию. На этом участке соблюдается условие (закон Гука)

Р=к·Δl,

где к - коэффициент пропорциональности.

Эта стадия деформации практически совпадает с упругой деформацией. Если на этой стадии снять нагрузку с образца, то он полностью восстанавливает свои первоначальные размеры.

Рисунок 3 - Характерные точки на диаграмме растяжения

Участок деформации ОА характеризует жёсткость материала. Тангенс угла наклона прямолинейного участка кривой растяжения пропорционален модулю упругости Е, который является физической постоянной металла и на диаграмме характеризует крутизну подъёма кривой деформации. Чем больше модуль упругости Е, тем меньшую деформацию получает материал при одинаковом усилии и тем больше его жёсткость. Каждый металл имеет свой определённый модуль упругости, практически не зависящий от структуры и способов его термической обработки.

Усилие, соответствующее концу пропорционального участка Рпц, называют силой предела пропорциональности, а конец упругого участка Ру - силой предела упругости. На участке БВ нарушается линейная зависимость между нагрузкой Р и приращением длины из-за упругих несовершенств, связанных с дефектами кристаллической решетки.

Для некоторых металлов за участком пропорциональности следует горизонтальный участок, который показывает, что образец деформируется без увеличения нагрузки: металл как бы течет. Силу Рт, при которой происходит течение металла, называют силой предела текучести, а площадку на диаграмме - площадкой текучести.

Многие пластичные материалы, а также все хрупкие материалы не имеют на диаграмме растяжения такой площадки (рисунки 2 а, 2 в). Для этих материалов определяют условную силу предела текучести P0,2. Для этого на диаграмме растяжения откладывают отрезок, равный 0,2% от остаточного удлинения образца (см. рисунок 2 а), проводят линию, параллельную участку пропорциональности. Точка пересечения этой линии с кривой растяжения и определяет условную силу предела текучести P0,2.

За площадкой текучести следует пологий криволинейный участок диаграммы ГD. Этот участок называют зоной упрочнения металла. Точка D диаграммы соответствует наибольшей нагрузке, которую выдерживает образец – Рв. При этом в образце образуется резкое местное сужение поперечного сечения - шейка. В дальнейшем здесь произойдет разрыв образца. Это соответствует участку DЕ, отклоняющемуся к оси абсцисс.

Непластичные материалы (например, чугун) не удлиняются и не образуют шейку в месте разрыва. После достижения максимальной нагрузки образец разрушается без пластического удлинения.

Согласно ГОСТ 1497-84, при испытании на растяжение определяют следующие характеристики.

1. Предел пропорциональности (σпц) - наибольшее напряжение, до которого соблюдается прямая пропорциональность между усилием и деформацией.

, МПа (кгс/мм 2),

, МПа (кгс/мм 2),

где F0 - начальная площадь поперечного сечения рабочей части образца, мм.

2. Предел упругости (σ0,05) - напряжение, при котором удлинение образца достигает 0,05 %

, МПа (кгс/мм 2).

, МПа (кгс/мм 2).

Для инженерных расчетов можно принять

σпц = σ0,05.

3. Предел текучести (физический) σт - напряжение, при котором образец деформируется без заметного увеличения нагрузки (рисунок 3)

, МПа (кгс/мм 2).

, МПа (кгс/мм 2).

Если на диаграмме отсутствует площадка текучести (рисунок 2 а), то определяют условный предел текучести - напряжение, при котором остаточное удлинение образца составляет 0,2 %.

, МПа (кгс/мм 2).

, МПа (кгс/мм 2).

4. Предел прочности (временное сопротивление) σв - напряжение, соответствующее наибольшей нагрузке Рв, предшествующей разрушению образца

, МПа (кгс/мм 2).

, МПа (кгс/мм 2).

Напряжения σпц, σ0,05, σт, σ0,2, σв - стандартные характеристики прочности материала. Кроме этих свойств при испытании на растяжение определяют и характеристики пластичности - относительное удлинение и относительное сужение.

5. Относительное удлинение δ (%) - отношение приращения расчётной части длины образца после разрыва к её первоначальной длине

,

,

где l 0 - расчётная длина образца до разрыва, мм;

lк - расчётная длина образца после разрыва, мм.

6. Относительное сужение ψ (%) - отношение разности начальной площади поперечного сечения образца F0 и минимальной площади поперечного сечения после разрыва (шейки) к начальной площади поперечного сечения F0

.

.

Относительное сужение более точно характеризует пластичность материала.

Чем больше относительное сужение и относительное удлинение, тем более пластичен материал. Пластичные материалы меньше подвержены опасности внезапного (хрупкого) разрушения, поэтому их надёжность выше.

Вышеперечисленные характеристики механических свойств являются наиболее типичными для большинства металлов и сплавов и указываются во всех справочниках и других документах, рекомендующих эти материалы для различного употребления в технике. Во многих случаях этих характеристик достаточно для правильного выбора материала по назначению.