Задание: заполнить таблицу

| Аппарат | Назначение | Принцип работы |

| Обратный клапан | ||

| Пневмозамок | ||

| Шаровые вентили | ||

| Пневмодроссель: постоянный; регулируемый | ||

| Пневмодроссель с обратным клапаном | ||

| Клапан быстрого выхлопа |

Запорные элементы

К запорным элементам в пневмоавтоматике относятся устройства, обеспечивающие полное перекрытие потока сжатого воздуха, — обратные клапаны, пневмозамки, вентили.

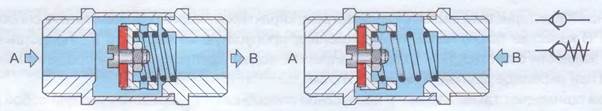

Обратные клапаны устанавливают в тех линиях пневматической системы, где требуется обеспечить свободное протекание потока сжатого воздуха в одном направлении и полное его перекрытие — в обратном (рис. 5.31).

Рис. 5.31. Обратный клапан

Герметичное закрытие клапана при движении потока в обратном направлении обеспечивается не только встроенной пружиной, но и воздействием давления сжатого воздуха на его запорно-регулирующий элемент.

Символ пружины включают в условное графическое обозначение обратных клапанов в том случае, когда необходимо подчеркнуть следующее: клапан открывается при условии, что давление на входе превышает давление на выходе и давление пружины.

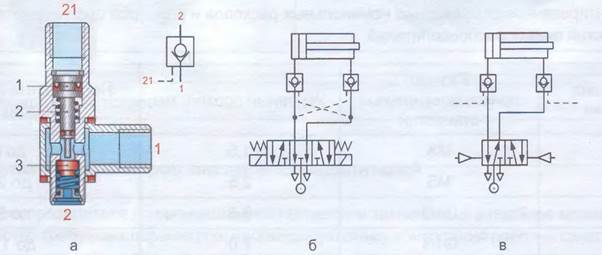

Обратные клапаны, которые при подаче управляющего сигнала на встроенный в их корпус приводной механизм могут быть принудительно открыты, называются пневмозамками (рис. 5.32).

Рис. 5.32. Пневмозамок и примеры его применения

Через пневмозамок воздух свободно проходит из канала 1 в канал 2 (рис. 5.32, а), тогда как в обратном направлении — только при наличии сигнала в канале управления 21. При этом во втором случае шток 2 миницилиндра (площадь поршня 1 которого больше площади клапана 3) принудительно снимает клапан 3 с седла, тем самым обеспечивая возможность протекания воздуха из канала 2 в канал 1.

Обычно пневмозамки применяют в системах позиционирования, т. е. для останова и удержания пневмоцилиндров в любом промежуточном положении, а также для предотвращения самопроизвольного опускания штоков вертикально установленных пневмоцилиндров. В схеме с 5/3-пневмораспределителем (рис. 5.32, б) оба пневмозамка в исходном состоянии закрыты, поскольку их каналы управления соединены с атмосферой через распределитель. При переключении распределителя один из пневмозамков (расположенный в линии сброса отработавшего воздуха) открывается автоматически, т. к. в его канал управления поступает сигнал из линии, по которой сжатый воздух подается к цилиндру.

Во фрагменте схемы с 5/2-пнемораспределителем, показанном на рис. 5.32, в, пневмозамки открываются при подаче внешнего управляющего сигнала.

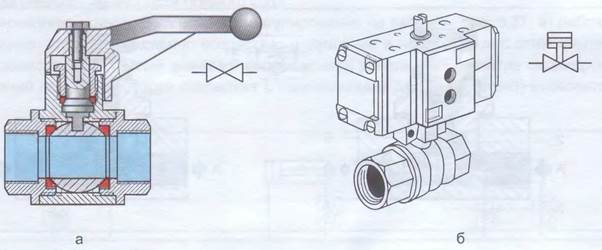

Для запирания магистральных трубопроводов или отсечения отдельных ветвей пневмосистемы применяют различные вентили. В шаровых вентилях (рис. 5.33) поток сжатого воздуха полностью перекрывается при повороте запорно-регулирующего элемента (шара с выполненным в нем сквозным отверстием) на 90°.

Рис. 5.33. Шаровые вентили: а) с ручным управление; б) с пневматическим управлением

Вентили с пневматическим управлением широко применяют в автоматизированных производствах, содержащих разветвленную сеть трубопроводов.

Устройства регулирования расхода

Расход сжатого воздуха в пневмоприводах обычно регулируют с целью управления скоростями движения выходных звеньев исполнительных механизмов. К примеру, чем больше расход воздуха, поступающего в пневмоцилиндр, тем выше скорость перемещения штока.

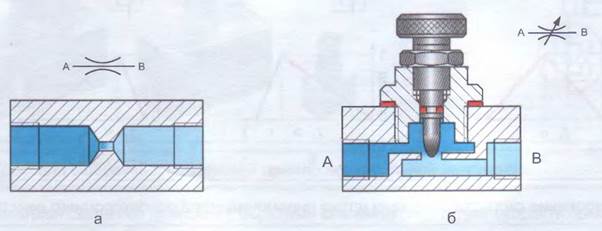

Простейшим пневматическим элементом, позволяющим регулировать расход воздуха, является дроссель. Дроссель — это устройство, обеспечивающее существенное уменьшение площади проходного сечения канала по которому движется сжатый воздух. Установка дросселя в пневмолинии приводит к возникновению дополнительного местного сопротивления движению потока воздуха, что и обусловливает снижение расхода.

По существу, дроссель представляет собой щель некоторой длины, имеющую определенные размеры проходного сечения. При этом площадь последнего в зависимости от конструктивного исполнения дросселя либо остается постоянной, либо может изменяться путем вращения регулировочного винта. Соответственно дроссель будет называться либо постоянным (рис. 5.34, а), либо регулируемым (рис. 5.34, б).

Рис. 5.34. Пневмодроссели: а — постоянный; б — регулируемый

Если длина щели превышает ее диаметр, дроссель принято называть ламинарным, в противном случае — турбулентным.

При установке дросселя в трубопроводе расход воздуха будет снижаться при протекании потока в любом из двух возможных направлений.

Если возникает необходимость регулировать расход только в одном из них и обеспечить свободное протекание потока сжатого воздуха в обратном, то в пневмолинию устанавливают дроссель с обратным клапаном (рис. 5.35).

Рис. 5.35. Пневмодроссель с обратным клапаном

В нормальном состоянии тарельчатый обратный клапан 5, в центральной части которого выполнено дросселирующее отверстие 3, прижат к седлу 4 пружиной 2. В случае, когда сжатый воздух поступает из канала А в канал В, он протекает только через это отверстие, проходное сечение которого (а следовательно, и расход можно изменять посредством регулировочного винта 1. Движение воздуха в обратном направлении сопровождается подъемом обратного клапана с седла, что позволяет потоку беспрепятственно протекать из канала В в канал А.

Таким образом, поток воздуха дросселируется при движении через дроссель с обратным клапаном в одном направлении и свободно протекает через обратный клапан при движении в противоположном направлении.

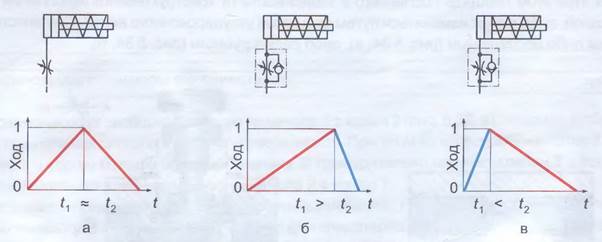

Рассмотрим примеры использования дросселей и дросселей с обратным клапаном для регулирования скорости движения штока пневмоцилиндра одностороннего действия (рис. 5.36).

Рис. 5.36. Регулирование скорости движения штока пневмоцилиндра одностороннего действия

При установке регулируемого дросселя без обратного клапана (рис. 5.36, а) скорости прямого и обратного ходов взаимосвязаны, поскольку и входящий в цилиндр, и исходящий из него потоки воздуха проходят через одно и то же сечение дросселирующей щели.

С целью регулирования скорости выдвижения штока (рис. 5.36, б) необходимо применять дроссель с обратным клапаном, причем последний должен быть закрыт при поступлении воздуха в цилиндр. Для регулирования скорости втягивания штока (рис. 5.36, в) дроссель необходимо устанавливать таким образом, чтобы натекающий воздух свободно поступал в цилиндр через обратный клапан и вытекал из него через дроссель.

Управлять скоростью выходного звена пневмоцилиндров двустороннего действия можно дросселированием воздуха в линии нагнетания (регулирование на входе) или выхлопа (регулирование на выходе). Для примера рассмотрим регулирование скорости прямого хода.

При дросселировании воздуха в линии нагнетания (регулирование на входе — рис. 5.37, а) рабочая полость заполняется медленно, столь же медленно возрастает и давление в ней.

Рис. 5.37. Регулирование скорости движения штока пневмоцилиндра двустороннего действия

Регулирование на выходе — рис. 5.37, б): сжатый воздух при такой схеме включения дросселя с обратным клапаном свободно поступает в поршневую полость цилиндра, тогда как в штоковой создается «подпор», тормозящий поршень. При этом в обеих рабочих полостях поддерживается высокий уровень давления, что обеспечивает плавный ход поршня, практически не зависящий от колебаний значения нагружающего усилия.

Для независимого регулирования скоростей прямого и обратного ходов дроссели с обратными клапанами устанавливают в обеих пневмолиниях, подсоединенных к цилиндру (рис. 5.37, в). При такой схеме установки сжатый воздух свободно проходит в рабочие полости цилиндра через обратные клапаны и вытекает через дроссели, создающие сопротивление отработавшему воздуху.

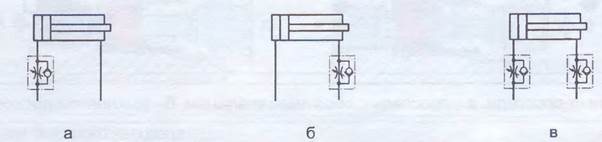

При установке дросселей с обратным клапаном следует обращать особое внимание на направление, в котором дросселируется поток воздуха, поскольку из-за симметричного исполнения корпуса дросселя значительно увеличивается вероятность неверного монтажа (рис. 5.38).

Рис. 5.38. Дроссели с обратным клапаном и пример неправильной их установки

На представленной схеме оба дросселя с обратным клапаном регулируют скорость прямого хода цилиндра, в то время как скорость обратного хода регулированию не поддается.

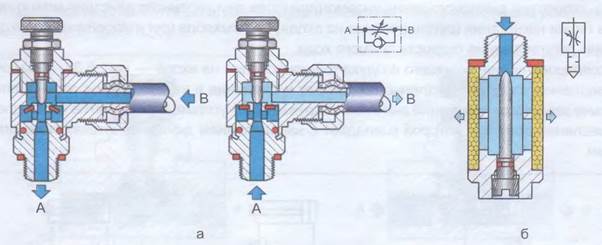

Часто дроссели, как устройства регулирования скорости движения выходного звена исполнительного механизма, устанавливают непосредственно на этом механизме либо на исполнительном распределителе. В таких случаях применяют ввертные конструкции (рис. 5.39).

Рис. 5.39. Ввертные дроссели: а - дроссель с обратным клапаном; б - выхлопной дроссель

Дроссели с обратным клапаном (рис. 5.39, а) ввинчивают в места установки пневматических соединений на исполнительных механизмах, а выхлопные дроссели (рис. 5.39, б), представляющие собой пневмоглушители с встроенной дроссельной иглой, — в выхлопные отверстия пневмораспределителей.

Применение выхлопных дросселей становится неэффективным, если линия подвода воздуха от пневмораспределителя к исполнительному механизму имеет значительную длину. Этот факт объясняется тем, что объем, в котором сжимается воздух (выхлопная полость цилиндра и трубопровод), оказывается настолько большим, что перемещение поршня уже не вызывает в нем повышения давления в той мере, в какой это требуется для обеспечения эффективного регулирования скорости движения выходного звена.

Преимущество ввертных конструкций состоит в невозможности неправильной установки, поскольку единственное имеющееся в них резьбовое соединение однозначно определяет коммутацию с сопрягаемым устройством.

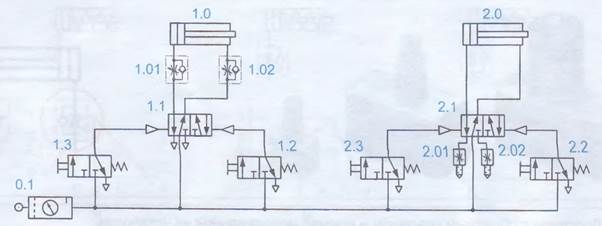

На принципиальных пневмосхемах, при использовании позиционных обозначений в виде цифровых индексов, устройствам, регулирующим скорость, присваиваются трехзначные индексы (например 1.0 1 и 2.01, см. рис. 5.40) при этом, что в индексе четная цифра после точки означает, что устройство задействуется в процессе выдвижения штока цилиндра, а нечетная — в процессе втягивания. Разделенные точкой первые две цифры этих индексов указывают на исполнительный механизм, скорость движения которого регулируется (пример: цилиндр 1.0) (рис. 5.40).

Рис. 5.40. Регулирование скорости движения штока пневмоцилиндров

На первый взгляд, можно сделать однозначный вывод о том, что исполнительный механизм будет двигаться с максимально возможной скоростью, если в его выхлопной магистрали отсутствуют дросселирующие устройства. Однако нельзя забывать, что пневмолинии представляют собой пневматические сопротивления на пути сжатого воздуха. Чтобы отработавший воздух был сброшен в атмосферу, его необходимо «продавить» как минимум через трубопроводы и исполнительный распределитель. Поэтому очевидно следующее: максимально возможную скорость исполнительный механизм разовьет лишь в том случае, если сброс воздуха в атмосферу будет осуществляться непосредственно за его рабочей полостью. Реализовать этот вариант можно путем применения клапана быстрого выхлопа (рис. 5.41), который, с одной стороны, свободно пропускает сжатый воздух к исполнительному механизму, а с другой — сбрасывает отработавший воздух непосредственно в атмосферу.

Рис. 5.41. Клапан быстрого выхлопа

При подаче сжатого воздуха в канал А запорный элемент смещается в сторону отверстия выхлопа R и закрывает его, освобождая путь в канал В. Подача воздуха в канал В сопровождается перекрытием канала А (т. е. отсечением присоединенных пневмолиний) и сбросом отработавшего воздуха в атмосферу через канал R. (Обратим внимание, что условное графическое обозначение клапана быстрого выхлопа четко отражает принцип его функционирования.)

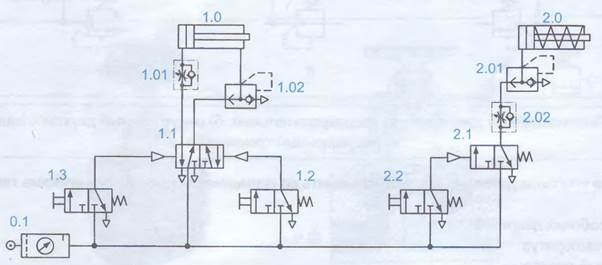

Клапаны быстрого выхлопа на принципиальных пневматических схемах также обозначают трехзначными цифровыми индексами (рис. 5.42).

Рис. 5.42. Принципиальная пневматическая схема с клапанами быстрого выхлопа