С развитием авиации и автомобилестроения потребовалось огромное количество бензина. Но из каждой тонны нефти при ее перегонке обычным способом можно получить в среднем 100 кГ бензина и около 400 кГ мазута. Перед химиками встала новая задача — увеличить количество бензина, добываемого из нефти. Нельзя ли для его получения использовать керосин, соляр и мазут?

В состав бензина входят такие углеводороды, в молекуле которых не более десяти атомов углерода. А керосин, соляр, мазут состоят из более тяжелых углеводородов, с большим количеством атомов углерода в каждой молекуле. Вот если бы можно было расщепить, разделить эти тяжелые молекулы на более легкие, с небольшим количеством атомов углерода в каждой!

И химики нашли такой способ. Оказывается, если мазут нагреть до температуры 400-500°, то под давлением в несколько десятков атмосфер его тяжелые и сложные молекулы распадутся на более легкие и мелкие.

Такой процесс расщепления молекул углеводородов при высоких температурах называется термическим крекингом.

|

| Установка для термического крекинга |

Крекинг-установка состоит из трубчатой печи, реактора, в котором расщепляются молекулы, колонны, где разделяются продукты расщепления, и насосов.

Внешне крекинг-установка напоминает установку для перегонки нефти.

Насосы под большим давлением прокачивают мазут через трубчатую печь. Он нагревается до нужной температуры и под давлением 40-50 атм поступает в реактор. Здесь и происходит крекинг, т. е. расщепление молекул углеводородов. Полученные при этом новые углеводороды испаряются в испарителе и поступают в колонну для разделения по фракциям — так же, как и при перегонке.

При термическом крекинге из 1 Т мазута получают около 100 кГ бензина и до 800 кГ более тяжелого продукта — керосино-соляровой фракции. Ее обычно снова подвергают крекингу, чтобы получить больше бензина. В результате каждая тонна этой фракции дает дополнительно около 500 кГ бензина. При термическом крекинге более легкого продукта перегонки — лигроина можно получить из каждой его тонны свыше 700 кГ высококачественного бензина.

Применяется ташке крекинг керосино-газойлевых фракций перегонки нефти при большой температуре — около 700° — и почти атмосферном давлении. Он называется пиролизом.

При пиролизе большие и тяжелые молекулы углеводородов сначала расщепляются на более легкие, с меньшим количеством атомов углерода в каждой. А потом под влиянием высокой температуры они соединяются между собой и образуют новые углеводороды, в которых атомы углерода соединены в замкнутую цепь: получаются бензол, толуол и т. д. Это так называемые ароматические углеводороды, которые служат ценным химическим сырьем.

Бензол, например, применяют для изготовления красителей, взрывчатых веществ, лекарств, фотографических препаратов. Если его обработать серной и азотной кислотами, то получится нитробензол — жидкость с запахом горького миндаля. Из него получают анилин, который служит основой для изготовления красителей и лекарственных веществ — белого стрептоцида, сульфидина, норсульфазола.

При пиролизе образуется и очень много газообразных углеводородов, которые также служат сырьем для получения различных продуктов.

Существует еще один, более совершенный способ получения легких углеводородов и высококачественного бензина. Это каталитический крекинг, проходящий в присутствии катализатора.

В качестве катализатора используют глину, содержащую окиси алюминия и кремния. Если подвергнуть каталитическому крекингу керосино-газойлевую фракцию перегонки нефти, то из каждой тонны ее можно получить около 300 кГ авиационного бензина или около 450 кГ высококачественного автомобильного бензина. Керосино-газойлевую фракцию нагревают в трубчатой печи до 450° и подают насосами в реактор. Если при термическом крекинге нужно создать большое давление, то при каталитическом достаточно всего около 3 атм.

Пары углеводородов поднимаются в реакторе вверх, а навстречу им опускается в виде мелких шариков катализатор. Под его влиянием молекулы углеводородов расщепляются. Выходящая из реактора смесь паров углеводородов поступает в ректификационную колонну и разделяется на отдельные фракции. Газы, которые образуются при этом, содержат много ценных углеводородов — бутан, бутилен и т. п.

Для современных мощных автомобильных и авиационных двигателей внутреннего сгорания требуется много высококачественного бензина. Получают его обработкой при высоких температурах и под давлением бензино-лигроиновых фракций — продуктов прямой перегонки. Этот метод называется риформингом. При этом молекулы углеводородов в основном не расщепляются, а преобразовываются.

Особенно важное значение в нефтепереработке приобрел каталитический риформинг. Он позволяет получать высококачественного бензина на 5-10% больше, чем при термическом риформинге. При каталитическом риформинге сырье (бензино-лигроиновую фракцию) нагревают в трубчатой печи до 440-520° н под давлением 2-10 атм подают в реакционную камеру, в которой находится катализатор. Отсюда продукты реакции поступают в ректификационную колонну, где разделяются.

На установках каталитического риформинга получают много ценных ароматических углеводородов: бензол, толуол, ксилол. Все они служат сырьем для производства различных химических продуктов.

Применение крекинг-установок для переработки нефти началось тридцать-сорок лет назад. Но за небольшой срок в этой отрасли техники достигнуты очень большие успехи. Используя высокие температуры, большие давления и различные катализаторы, химики научились из одних углеводородов получать другие, менять строение их молекул, не только расщеплять молекулы, но и соединять их в молекулы-гиганты, с огромным числом атомов углерода и водорода в каждой. Все это позволило получать из нефти множество самых различных продуктов. Вот, например, автомобильные шины. Они изготавливаются из синтетического каучука. А сырьем для изготовления каучука служат такие углеводороды, как бутан, бутилен, бензол и продукт переработки этилена — этиловыйРазделение газовых смесей холодом

На нефтеперерабатывающих заводах есть установки для разделения газовых смесей. Тут на помощь приходит холод.

Если смесь газов сжать под давлением в несколько атмосфер и вдобавок охладить до —40°, то газообразные углеводороды, в молекуле которых больше двух атомов углерода, превратятся в жидкость. В газовой смеси останутся только метан, этан и этилен. А если эти газы охладить до —100°, то этилен и этан тоже превращаются в жидкость. Газообразным остается только один метан.

Но жидкий этилен кипит при —104°, а этан при —88°. А если давление увеличить до 10 атм, то этилен будет кипеть уже при —56°, а этан при —33°. Поэтому смесь жидких газов подогревают. Вначале из нее выкипает этилен, а этан остается.

Установки для разделения газов методом охлаждения — это целые фабрики холода. Они состоят из нескольких колонн, внутри которых царят низкие температуры. В первой колонне из газовой смеси конденсируют все тяжелые углеводороды, а во второй превращаются в жидкость этилен и этан. Эту смесь жидких газов подают в испарительную колонну, где этилен и этан отделяют друг от друга.

Для разделения смеси газов применяют также вещества, которые хорошо поглощают отдельные углеводороды. Например, если газовую смесь ввести в нижнюю часть колонны, а сверху подавать активированный уголь, то он поглотит часть углеводородов.

|

| Вот что получают из ацетилена |

Этилен очень широко используется в химической промышленности. Из него получают этиловый спирт, который идет на изготовление каучука и многих других продуктов.

Из этилена делают очень нужный для промышленности вид пластмассы — полиэтилен. Из бензола и окиси этилена получают, в частности, масло, которое имеет запах розы и идет на производство духов и одеколона.

Но в газах, полученных при крекинге, содержится сравнительно мало этилена, и его не хватает. Нельзя ли получить его из других углеводородов? Тут на помощь опять приходит крекинг. Если подвергнуть крекингу этан, то из каждых 100 м³ его можно получить свыше 70 м³ этилена. Для получения этилового спирта этилен сжимают до 70 атм и смешивают с водой. Затем при 300° эту смесь в виде паров пропускают через реактор с катализатором — фосфорной кислотой. Получившиеся продукты реакции направляют в колонну, разделяют и получают этиловый спирт.

При крекинге углеводородов молекулы обычно расщепляются. Но иногда происходит и обратное явление: молекулы соединяются между собой, образуя молекулы-гиганты. Как говорят химики, происходит полимеризация углеводородов.

Так, если тот же этилен сжать до 1000 атм и нагреть до 200°, то его молекулы соединятся и после охлаждения получится твердое вещество — полиэтилен. Это пластмасса, широко применяемая в промышленности и быту. Однако при производстве полиэтилена можно обойтись без применения таких огромных давлений. Катализатор позволяет получить полиэтилен при давлении не выше 100 атм. К тому же он будет значительно лучшего качества.

Путем крекинга легких углеводородов при 1300° можно получить другой не менее важный для химии продукт — ацетилен. Это газ, который применяют для сварки металлов. Но, кроме того, из него получают искусственный шелк, пластмассу, кинопленку, синтетический каучук и множество других продуктов.

В газах крекинга и перегонки нефти содержится много метана. Достаточно его окислить, и вместе с его окислением происходит образование ацетилена. Для этого кислород и метан подогревают до 500° и смешивают. Затем смесь поступает в реактор. Там она сгорает. Газы, которые при этом образуются, охлаждаются водой. А потом в колонне из них отделяют ацетилен.

Из газов крекинга получают, кроме того, различные добавки к бензинам — присадки для улучшения их качества.

Ведь продукты перегонки нефти — бензиновая, керосиновая и другие фракции — это еще не моторное топливо. Их сначала очищают от вредных примесей — парафина, кислот, сернистых соединений. Затем из них готовят моторные топлива.

Нефти, которые добывают в разных районах нашей страны, отличаются друг от друга по своему составу. Так, в нефтях второго Баку содержится много сернистых соединений. А в некоторых кавказских нефтях много ароматических углеводородов. И продукты перегонки и крекинга разных нефтей — бензиновая, керосиновая и остальные фракции — тоже отличаются. Поэтому авиационные и автомобильные бензины, топливо для реактивных самолетов и тракторов, а также смазочные масла получают смешиванием разных фракций.

|

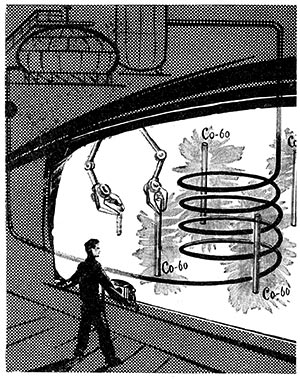

| Вполне возможно, что в недалеком будущем «атомный крекинг» перестанет быть фантазией. |

К авиационным и автомобильным бензинам добавляют и другие присадки, улучшающие их качество. Смешивая керосино-газойлевые и соляровые фракции, получают дизельное топливо. А для реактивных самолетов топливом служит тщательно очищенный керосин, смешанный с различными присадками.

В нефти, добываемой на промыслах, растворен так называемый «попутный газ». Он содержит много ценных газообразных углеводородов — пропан, бутан, гхентан, изопентан и др. Еще не так давно этот газ сжигали в факелах, и миллиарды кубометров ценного химического сырья пропадали.

Сейчас для отделения попутного газа от нефти строят специальные устройства — трапы и установки для стабилизации, а для его переработки — газобензиновые заводы. Нефть из скважины поступает в цилиндрический сосуд-трап, где от нее отделяется часть попутного газа. Затем нефть подогревают до 120-150° и под давлением 6-8 атм подают в колонну-стабилизатор. Там из нефти испаряются все газообразные углеводороды и наиболее легкие фракции. После этого газы перекачивают компрессорами по трубопроводам на газобензиновый завод, где из них вырабатывают сжиженный газ и газовый бензин. Полученные из попутного газа пропан и бутан используют при производстве многих синтетических продуктов, а пентан и изопентан — при производстве изопренового каучука, по своим качествам неуступающего натуральному.

В переработке нефти достигнуты большие успехи, но есть еще много загадок. Нефть состоит из очень большого количества самых разнообразных углеводородов, однако до сих пор найдены способы выделения сравнительно небольшого их числа. Большие перспективы для переработки нефти имеет применение атомной энергии. Ученые обнаружили, что при воздействии на углеводороды радиоактивных излучений многие химические реакции проходят более быстро. Радиоактивные излучения в настоящее время начинают применять при получении пластмасс, в частности полиэтилена, а также для получения из бензола ценного продукта — фенола.

Еще большее значение имеет радиоактивное излучение в процессах переработки нефти. Исследованиями установлено, что это излучение способно сообщать молекулам углеводородов большое количество энергии. Ведь в настоящее время при крекинге для этой цели применяют высокие температуры, большие давления и катализаторы. Вполне возможно, что в самом недалеком будущем, применяя радиоактивное излучение (главным образом, гамма-излучение), можно будет осуществить переработку нефти при низких температурах и давлениях, без катализаторов, и «атомный крекинг» перестанет быть фантазией.

За работой крекинг-установок и установок для перегонки нефти на нефтеперерабатывающих заводах следит много точных приборов. Они измеряют температуру и давление в различных частях установок, уровень продуктов в колоннах, количество и объем жидкости и паров, поступающих в установки для переработки. Все эти данные передаются по проводам на контрольный щит в операторской. Оператор по показаниям этих приборов устанавливает нужный режим работы.

На современных нефтеперерабатывающих заводах установлены автоматы, которые регулируют и поддерживают заданные давления, температуры и уровень жидкости в колоннах. Большие перспективы в деле полной автоматизации процессов переработки нефти имеет применение электронно-счетных машин. Такая машина на основании показаний приборов, измеряющих температуру, давление и другие параметры, может сама определить наиболее выгодный режим работы установки, рассчитать требуемые температуры подогрева продуктов и необходимые давления и поддерживать нужный режим.

Современный нефтеперерабатывающий завод — это большой и сложный комплекс различных установок. Как правило, на каждом таком заводе производится полная переработка нефти, включая подготовку ее к переработке, перегонку, получение смазочных масел, каталитический и термический крекинги и очистку продуктов переработки. Все получаемые при переработке нефти химические продукты, о которых мы вам рассказали, по специальным трубопроводам перекачиваются на химические заводы, где из них вырабатывают пластмассы, синтетические волокна и др.

спирт.

Переработка угля

Уголь известен человечеству давно. Однако только с развитием металлургии, с появлением пароходов, паровозов и электростанций, работающих на угле, резко возросли его добыча и использование. Особенно большое значение приобрел каменный уголь, когда из него научились получать много ценных продуктов.

Уголь, так же как и нефть, состоит в основном из углерода и водорода. Они находятся в угле в виде очень сложных соединении углеводородов, с большим числом атомов углерода и водорода в каждой молекуле. Эти большие и очень сложные по своему строению молекулы неустойчивы: достаточно нагреть уголь, как получаются отдельные газообразные, жидкие и твердые углеводороды.

Когда уголь сжигают, например, в топке котла, то из него тоже выделяются газообразные и жидкие углеводороды. Но они тут же сгорают. Вот если бы можно было сначала выделить из угля все эти ценные вещества, а уж потом использовать его как топливо! И такой способ был найден. Для этого уголь нагревают без доступа воздуха. Такой способ переработки угля широко применяют в промышленности.

|

| По такой схеме из угля получают синтетический бензин |

При термической переработке угля большое значение имеет температура нагрева, так как от нее зависит получение тех или иных продуктов разложения. Так, если уголь нагревать без доступа воздуха до 500-600°, то из него выделяется первичный газ — смесь газообразных углеводородов и первичная смола — смесь жидких углеводородов. Но жидкие углеводороды, содержащиеся в смоле, при этой температуре испаряются. Получается смесь газов с парами смолы. А уголь после выделения из него газа и смолы превращается в полукокс, который имеет вид твердых пористых кусков. Этот способ переработки угля называется полукоксованием.

Смесь газа и паров охлаждают, и смола выделяется из нее в виде жидкости, по вязкости и цвету напоминающей нефть. В каждом кубическом метре первичного газа содержится 70 г легких бензиновых фракций — газового бензина. Для выделения его газ пропускают через слой масла, которое задерживает и поглощает бензиновые фракции. Очищенный газ — хорошее топливо.

Полукокс горит без дыма и копоти и дает высокую температуру. На больших тепловых электростанциях, где расходуют много угля, выгоднее сначала переработать его на полукокс. Инженеры подсчитали, что если перевести только одну электростанцию мощностью 100 тыс. кет с угля на полукокс, то одновременно с электроэнергией за одни только сутки можно получить 150 Т смолы и около 250 тыс. м³ газа.

В смоле содержится много фенола, который применяется для производства пластмасс и красителей. Из фенола получают также другой очень ценный продукт — салициловую кислоту, из которой приготовляют такие лекарства, как аспирин и салол. Если первичную смолу обработать растворителями, например смесью спирта и бензола, то из нее можно выделить горный воск, который идет для изготовления мебельных лаков, мазей и других продуктов.

Искусственный бензин из каменного угля получают методом гидрогенизации: уголь насыщают водородом и получают жидкое топливо с большой теплотворной способностью. Размолотый в дробилке уголь смешивают со смолой и полученную пастообразную смесь подогревают в подогревателе с добавлением водорода. Затем в аппарате для гидрогенизации при очень больших давлениях и температурах уголь переходит в жидкое состояние и насыщается водородом. Полученное жидкое топливо направляется в перегонные аппараты для разделения на фракции, а часть его — для повторного смешивания с углем.

Однако такой способ получения бензина сложный и дорогой, поэтому в настоящее время в СССР подавляющую часть бензина получают из нефти.

Наиболее широко применяют другой способ термической переработки угля — коксование. Он заключается в нагреве угля без доступа воздуха до 900-1000°.

Уголь предварительно дробят на кусочки размером не более 3 мм. При коксовании из него выделяются газообразные углеводороды — коксовый газ и жидкие — каменноугольная смола, а кусочки угля уплотняются и спекаются в твердую пористую массу — кокс. Его применяют в качестве топлива и для восстановления окислов руды в доменном производстве.

|

| Коксовая батарея |

Коксование угля производят в коксовых печах. Их, как правило, объединяют в коксовые батареи — по 40-60 печей в каждой. Коксовая печь имеет вид узкой камеры длиной около 14 и высотой до 5 м. Ширина ее всего около 50 см. Это сделано для того, чтобы уголь хорошо прогревался. Обогревают уголь горячим газом через боковые стенки камеры, выложенные огнеупорным кирпичом.

Если посмотреть на коксовую батарею в разрезе, то она напоминает слоеный пирог: каждая коксовая камера отделена от другой отопительным простенком, в котором проходит горячий газ. С обеих сторон камеры закрываются дверками. Сверху над камерами по рельсам движется загрузочный вагон, из которого через загрузочные люки засыпают в камеры уголь.

После того как камера заполнена углем, его разравнивают при помощи специального механизма — планира. Дверки герметически закрываются, и начинается процесс коксования.

Коксовый газ и пары смолы отсасываются из камер вентиляторами в газосборник. При нагреве до 500-600° из угля, как и при полукоксовании, выделяются первичный газ и первичная смола. Смесь газов и паров смолы, проходя в верхнюю часть камеры, из-за высокой температуры частично разлагается. Получаются коксовый газ и каменноугольная смола. При дальнейшем нагревании из угля дополнительно выделяются газы, а сам уголь спекается и образует коксовый пирог. Процесс коксования длится около 16 час.

После окончания коксования специальная машина — коксовыталкиватель — выталкивает в боковую дверцу раскаленный спекшийся коксовый пирог. Коксовыталкиватель движется по рельсам вдоль всей коксовой батареи и поочередно выталкивает готовый кокс из камер. Кокс падает по желобу с большой высоты в тушильный вагон и разбивается при этом на отдельные куски. Электровоз подвозит вагон с раскаленным коксом под охладительную башню, где он охлаждается водой. После охлаждения кокс сортируют на куски одинаковой величины и отправляют на металлургический завод.

|

| Газогенератор |

В коксовом газе, выходящем из камер, содержится в виде паров каменноугольная смола и ряд других химических веществ. В каждом кубическом метре его содержится около 120 В смолы, до 40 Г бензола и около 10 Г аммиака.

Поэтому из коксового газа сначала отделяют все эти вещества и тщательно очищают его на очистительных установках. Из него также выделяют пиридин, который применяют для изготовления некоторых лекарств, в частности пирамидона.

Коксовый газ — хорошее топливо. Его используют для обогрева коксовых печей. Но в нем содержатся метан, водород, окись углерода, этилен и другие вещества, которые используются как химическое сырье.

Каменноугольную смолу тоже подвергают переработке. Ее перегоняют на трубчатой установке и разделяют на отдельные фракции: легкое, среднее и тяжелое масла, антраценовое масло и пек. Из легкого, среднего и тяжелого масел получают такие химические вещества, как бензол, фенол, нафталин. Из антраценового масла получают антрацен. Его используют для изготовления красителей. Нафталин применяют для изготовления красителей, медицинских препаратов и в быту. А пек идет на изготовление толя и на покрытие для дорог.

Если смесь кокса и известняка нагреть до 3000° в пламени электрической дуги, то получится карбид кальция. А если карбид кальция опустить в воду, образуется ацетилен. В настоящее время значительное количество этого газа получают именно таким способом.

Один из способов переработки угля — его газификация. При таком способе переработки твердое топливо — уголь превращают в газообразное — горючий газ.

Сжигать в котельных газ удобнее, чем уголь: не образуется золы, не надо тратить усилия для подачи угля в топку: газ сам по трубе будет поступать в топку и сгорать.

Газификацию угля производят в газогенераторах. Это вертикальная печь из огнеупорного кирпича. Сверху в нее засыпают уголь, а снизу продувают воздух. В газогенераторе происходит неполное сгорание угля, и газ, богатый окисью углерода и другими летучими продуктами, уходит по трубе.

Но для того чтобы получить из угля газ в газогенераторах, его необходимо сначала добыть из недр земли. А нельзя ли производить газификацию угля прямо в земле? Оказывается, можно. Подробнее об этом можно прочитать в статье «Подземная газификация».