Механическими свойствами стали называют совокупность характеристик свойств, определяющих ее способность сопротивляться воздействию на нее различных статических, динамических, знакопеременных и других нагрузок. Получают характеристики механических свойств специальными видами испытаний на стандартных образцах. Применяют обычно статические испытания на растяжение, сжатие, изгиб, твердость и динамические испытания на ударную вязкость. В ряде случаев проводят испытание на усталость при знакопеременных нагрузках.

Статическими испытаниями называют такие, при которых нагрузка на образец возрастает медленно и плавно.

Динамическими (ударными) испытаниями называют такие, при которых скорость приложения нагрузки к образцу высокая и достигается ударом, взрывом и т.д. Ударные испытания можно проводить при комнатной температуре или специально созданной отрицательной температуре для определения склонности стали к хрупкому разрушению.

Испытания на выносливость (усталость) осуществляют для определения способности стали сопротивляться многократному действию циклических знакопеременных нагрузок в течение длительного времени.

Испытание на растяжение. Стандартный цилиндрический или плоский образец (рис. 27) подвергают действию осевой растягивающей силы вплоть до разрыва. При этом происходит деформация образца – изменение его формы и размеров, т.е. изменение расстояния между точками тела образца.

Рис. 27. Образцы для испытания типа I цилиндрический (а) и плоский пропорциональный (б): D, D1, В, h, h1, h2, h3 – размеры головки образца; l – расстояние между головками; L – общая длина образца; d0, b0, a0, l0 – рабочие размеры круглого и плоского образцов

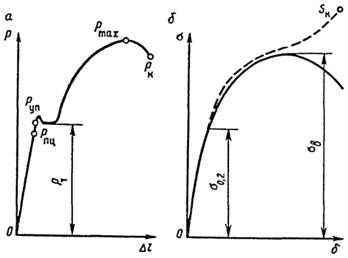

В процессе. испытания автоматически записывается диаграмма растяжения образца, показывающая зависимость растягивающей силы Ρ от вызванного ею абсолютного удлинения образца вдоль его оси ∆ l (рис. 28,я). Диаграмму растяжения часто изображают в координатах напряжение σ - относительное удлинение δ (рис. 28,5).

Возникающие в образце условные нормальные напряжения σ определяются как отношение действующей силы Ρ к первоначальной площади поперечного сечения Fo образца: σ=Ρ/Fo. Абсолютное удлинение Δ l = lк - lo (где lк - конечная длина образца после разрыва; lo – первоначальная длина образца).

На основании диаграммы растяжения (см. рис. 28) определяют следующие характеристики свойств стали.

Рис. 28. Диаграмма растяжения стали с площадкой текучести (а) и без нее (б)

Предел пропорциональности σпц - напряжение, при котором нарушается прямолинейная зависимость между нагрузкой и удлинением так, что тангенс угла наклона, образованного касательной к кривой деформации Ρ = f(Δl) в точке Рпц с осью нагрузок, увеличивается на 50% от своего первоначального значения на линейном участке кривой (σпц = Pпц/Fo).

Предел упругости σуп – напряжение, при котором остаточные деформации впервые достигают некоторого- значения, определяемого при Руп для каждого материала техническими условиями. Например, остаточное удлинение составляет 0,05 % от начальной длины образца. Тогда предел упругости σ0,05 = P0,05/Fo

Предел текучести (физический) σт - наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки Ρт(σт = Ρт/Fo). На диаграмме растяжения наблюдается площадка текучести металла.

При испытании малопластичного или хрупкого металла, при котором площадка текучести четко не наблюдается или совсем не обнаруживается, определяют условный предел текучести. σ0,2 – напряжение, при котором образец получает остаточное удлинение, равное 0,2% первоначальной длины образца (σ0,2 = P0,2/Fo).

Временное сопротивление (предел прочности при растяжении) σв – напряжение, соответствующее наибольшей нагрузке Рв = Pmax, шествующей разрушению образца (σв = Рв/Fo).

Истинное сопротивление разрыву Sк – напряжение, определяемое отношением нагрузки Рк в момент разрыва к площади минимального поперечного сечения образца после разрыва Fк (Sк = Рк/Fк).

Относительное удлинение (после разрыва) δ – отношение приращения длины образца после разрыва Δ l к его первоначальной длине lo [δ=Δ l / lo 100% = (lк - lo)/ lo 100%].

Относительное сужение (после разрыва) ψ – отношение уменьшения площади поперечного сечения образца после разрыва ∆ F к первоначальной площади Fo его поперечного сечения (ψ = ∆ F / Fo 100 %).

Если длину образца берут в соотношении с диаметром lo/do = 10, т.е. когда образец длинный, то относительное удлинение обозначают δ10. При lo/do = 5, когда образец короткий, относительное удлинение будет δ5. Относительным удлинением и сужением характеризуется пластичность стали.

Деформация образца под действием нагрузки, не превышающей предела текучести, – упругая деформация, исчезающая после снятия нагрузки.

Деформация образца под действием нагрузки, соответствующей пределу текучести или превышающей ее, – пластическая деформация, остающаяся после снятия нагрузки.

Испытание на твердость. Твердость – способность металла сопротивляться внедрению в него более твердого наконечника – индентора, находящегося под нагрузкой. В качестве индентора обычно применяют алмазные наконечники в форме пирамиды, конуса или закаленные стальные наконечники в форме шарика определенного диаметра. При внедрении твердый наконечник преодолевает вначале сопротивление металла упругим деформациям и далее – при значительном погружении в металл – сопротивление большим пластическим деформациям. Значение сопротивления деформации служит мерой твердости металла.

Самое широкое распространение получил метод Бринелля. Твердость измеряют на приборе Бринелля вдавливанием стального закаленного шарика диаметром 10,5 или 2,5 мм. Диаметр Шарика и нагрузку выбирают в зависимости от толщины и твердости материала изделия. После измерения на поверхности металла остается лунка (отпечаток). Диаметр сферического отпечатка измеряют специальной лупой с делениями, а твердость металла находят по специальным таблицам. Методом Бринелля определяют твердость мягких материалов – до 450 единиц стальным шариком диаметром 10 мм. Единицу твердости обозначают индексом НВ и выражают значением нагрузки, приходящейся на 1 мм2 поверхности сферического отпечатка, образующегося на испытуемом металле. Так как измерение твердости по методу Бринелля основано на сопротивлении в месте контакта значительной пластической деформации, то между числом твердости НВ и· временным сопротивлением σв для пластичных металлов существует зависимость σв = k HB (где k = 0,36 для стали).

Твердость металла методом Роквелла определяют вдавливанием алмазного конуса с углом при вершине 120° (для твердых материалов) или стального закаленного шарика диаметром 1,5875 мм (для мягких материалов). За число твердости HR принимают величину, определяемую непосредственно на индикаторной шкале прибора Роквелла (С, В и А). Единицу твердости обозначают в зависимости от нагрузки и индикаторной шкалы С, В и А прибора: HRC – внедрение алмазного конуса при нагрузке 1500 Η (на шкале С); HRB – внедрение стального шарика при нагрузке 1000 Η (на шкале В) и HRA -внедрение алмазного конуса при нагрузке 600 Η (на шкале А).

Твердость металла и тонких покрытий до 1000 единиц определяют на приборе Виккерса алмазной четырехгранной пирамидой под нагрузкой от 10 до 1000 Н. Единицу твердости обозначают индексом HV. Она представляет собой нагрузку, приходящуюся на 1 мм2 боковой поверхности полученного пирамидального отпечатка. Твердость определяют по диагоналям отпечатка на металле с помощью специальных таблиц.

Твердость микроскопически малых объемов металла определяют испытанием на микротвердость вдавливанием четырехгранной пирамиды под нагрузкой 0,05–5 Η по диагоналям отпечатка.

Испытание на ударную вязкость. Ударная вязкость характеризует склонность металла к хрупкому разрушению. Резкие переходы сечений в металлических конструкциях и деталях машин, поверхностные повреждения, микротрещины и другие дефекты способствуют переходу металла в хрупкое состояние. Чтобы создать в образце при испытании на ударную вязкость подобие такого рода дефектов, на нем делают концентраторы различной формы: U, V и Т (рис. 29). Ударную вязкость определяют при динамических испытаниях на ударный изгиб образцов на специальных машинах – маятниковых копрах при температуре, пониженной до 100° С и повышенной до 1000° С. Применяют образцы 20 типов, отличающихся размерами В × Η × L (В – ширина; H – высота; L – длина), высотой рабочего сечения Н1, глубиной надреза h1, глубиной концентратора h и радиусом закругления концентратора R (табл. 3). При испытании образец кладут на две опоры и разрушают по середине падающим маятником. Ударную вязкость, определяемую при комнатной температуре, обозначают КС или aH. При этом B × H = 10 ×10 мм, L = 55 мм и глубина концентратора равна 2 мм (см. табл. 3, тип 1).

Ударная вязкость КС представляет собой работу удара К, затраченную на разрушение образца ударом маятникового копра и отнесенную к площади поперечного сечения образца в месте надреза So: КС = K/So. (4)

где So = H1B (см. рис. 29).

Величина K определяется как разность энергии маятника в положении его до и после удара.

В момент удара напряжения концентрируются в месте концентратора образца, в связи с этим ударная вязкость в значительной степени зависит от его формы. При концентраторе формы U ударную вязкость обозначают KCU, при концентраторе формы V – KCV. Концентратор формы U глубиной 2 мм имеют широко известные во всем мире ударные образцы типа Менаже и концентратор формы V глубиной 2 мм – образцы типа Шарпи. При концентраторе формы Т ударную вязкость обозначают КСТ.

Для получения сравнимых результатов ударные испытания для разных сталей необходимо проводить на одинаковых типах образцов (по размеру и форме концентратора) и при одинаковых температурах.

Испытание на усталость (выносливость). Нагрузки в строительных конструкциях и деталях машин во время их службы могут изменяться не только по значению, но и по знаку. Знакопеременные нагрузки вызывают в металле переменные пульсирующие напряжения, также изменяющие свои значения и знак. Эти переменные напряжения могут приводить к внезапному разрушению отдельных деталей и узлов конструкций при значениях, не превышающих предела текучести и даже ниже предела упругости, после непродолжительного срока службы.

Рис. 29. Ударные образцы с концентраторами различной формы: 1 - U; 2 - V; 3 - Т; а – надрез формы Т для образцов типов с 15 по 19; б – надрез формы Т для образцов типа 20

Таблица 3.

Размеры ударных образцов различных типов

| Форма концентратеpa | Радиус концентратора R, мм | Тип образца | Ширина В, мм | Длина L±0,6 мм | Высота Я±0,1 мм | Глубина надреза h1 ± 0,1 мм | Глубина концентратора h ±0,6 мм | Высота рабочего сечения HI, мм | Область применения |

| U | 1+0,07 1±0,07 1 ±0,07 1 ±0,07 1 ±0,07 1 ±0,07 1 ±0,07 1±0,07 1 ±0,07 1 ±0,07 | 1 2 3 4 5 6 7 8 9 10 | 10±0,1 7,5 ±0,1 5 ±0,05 2 ± 0,05 10±0,1 7,5 ±0,1 5 ± 0,05 10±0,1 7,5 ±0,1 5 ± 0,05 | 55 55 55 55 55 55 55 55 55 55 | 10 10 10 8 10 10 10 10 10 10 | - - - - - - - - - - | - - - - - - - - - - | 8 ±0,1 8 ±0,1 8±0,1 6±0, 7±0,1 7±0,1 5±0,1 5 ±0,1 5 ±0,1 5 ±0,1 | При выборе и приемочном контроле металлов и сплавов |

| V | 0,25 ±0,025 0,25 ±0,025 0,25 ±0,025 0,25 ±0,025 | 11 12 13 14 | 10±0,1 7,5 ±0,1 5 ±0,05 2 ±0,05 | 55 55 55 55 | 10 10 10 8 | - - - - | - - - - | 8 ±0,05 8 ±0,05 8 ±0,05 6 ±0.05 | При выборе и приемочном контроле металлов и сплавов для конструкций повышенной степени надежности |

| Т | Трещина | 15 16 17 18 19 20 | 10 ±0,01 7,5 ±0,1 5 ±0,05 2 ±0,05 10±0,1 25 ±0,1 | 55 55 55 55 55 140 | 11 11 11 9 10 25 | 1,5 1,5 1,5 1,5 3,5 10 | 3 3 3 3 5 12,5 | - - - - - - | При выборе и приемочном контроле металлов и сплавов для особо ответственных конструкций, для эксплуатации которых оценка сопротивления развитию трещины имеет первостепенное значение. При исследовании причин разрушения ответственных конструкций |

Явление снижения прочности металла под действием знакопеременной нагрузки называют усталостью (выносливостью). Переменная нагрузка изменяется циклически, т.е. увеличивается от определенного значения, проходит через максимум и затем уменьшается до исходного значения. В дальнейшем такой цикл повторяется.

Изменение нагрузки может происходить по симметричному циклу (рис. 30, a), в котором максимальные σmax и минимальные σmin напряжения одинаковы по значению и противоположны по знаку (так что среднее напряжение равняется нулю), и несимметричному циклу (рис. 30, б), в котором среднее напряжение σ0 отлично от нуля. Симметричные циклы наиболее распространены и наиболее опасны для металла.

При исследованиях усталостного разрушения металлов установлено, что продолжительность срока службы деталей до излома зависит от максимального значения переменного напряжения, которое связано с числом перемен циклов нагружения до разрушения. Приведенная зависимость носит название кривой усталости (рис. 31). Начиная с некоторого напряжения, кривая усталости идет параллельно оси абсцисс. Значит, существует определенное напряжение, при котором металл не разрушается, как бы велико не было число циклов нагружения. Это напряжение, соответствующее горизонтальному участку кривой усталости и не вызывающее разрушение при бесконечно большом числе перемен циклов (10 млн. и более), называется пределом выносливости (усталости) σ-1. Разработано большое число методов испытания металлов на усталость. Для определения σ-1 наиболее распространен метод испытания вращающегося образца знакопеременным изгибом.

Факторы, способствующие концентрации местных напряжений (резкое изменение сечений, неоднородность металла, наличие отверстий, рисок, царапин, поверхностных напряжений), могут вызвать разрушение металла при нагрузках, значительно меньших расчетных рабочих нагрузок, повышают склонность к усталости.

Металл для строительных конструкций должен обладать высокими показателями прочности - временным сопротивлением σв и пределом текучести σт, достаточно высокой пластичностью – относительным удлинением δ, определяемыми при испытании на растяжение стандартных образцов, а также должен иметь достаточно высокую ударную вязкость KG, определяемую при испытаниях на ударный изгиб стандартных образцов, и в ряде случаев высокий предел выносливости σ-1.

Рис. 30. Циклы нагружения при испытании на усталость:

а – симметричный; б – асимметричный; T – период изменения нагрузки (цикл)

При этом металл для ответственных конструкций должен обладать высокой степенью однородности структуры и свойств как по поперечному сечению, так и по всей длине. Однородными должны быть расчетные параметры материала – предел текучести σт и временное сопротивление σВ, относительное удлинение δ и др. Если в каком-либо месте фактические показатели механических свойств будут ниже расчетных, то здесь возникает опасность нарушения плотности и прочности конструкции. В применяемых на строительстве материалах наблюдается колебание значений фактической прочности и других показателей свойств. Это учитывают при расчете конструкций параметром называемым коэффициентом надежности по материалу k, который всегда бывает больше единицы (1,1–1,55).

Расчетное сопротивление растяжению (сжатию) R1 и R2 определяют соответственно но формулам

| R1 = σв/k1; | (5) |

| R 2 = σт/k2, |

где k 1 и k 2 - коэффициенты надежности по материалу, назначаемые в зависимости от вида труб и упрочнения стали (k1 = 1,34 ÷ 1,55; k 2 = 1,1 ÷ 1,2) (СНиΠ 2.05.06-85).