Хрупкое и вязкое разрушение. Проблема наиболее опасного хрупкого разрушения стали - одна из важнейших. Она приобретает особое значение при строительстве газопроводов, резервуаров и других конструкций на Крайнем Севере и в ряде районов страны с низкими температурами, особенно в осенне-зимний период.

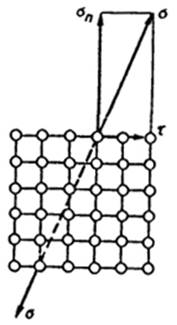

Исследованиями российских и зарубежных ученых установлено, что вид разрушения (хрупкое или вязкое) данной стали зависит в первую очередь от количественного соотношения действующих касательных (тангенциальных) τ и нормальных σn напряжений, температуры и скорости приложения нагрузки. Ибо при любых условиях нагружения усилие (нагрузка), действующее вдоль оси изделия, и соответственно напряжение σ от его воздействия можно разложить на две составляющие – касательную τ и нормальную σn (рис. 33) но отношению к кристаллической решетке отдельных зерен стали, по-разному ориентированных в пространстве.

Если в стали преобладают нормальные напряжения σn значение которых превышает допустимое, то происходит хрупкое разрушение стали путем отрыва, практически без наличия пластической деформации (рис. 34). Сопротивление металла хрупкому разрушению называют сопротивлением отрыву Sотр. Если в стали преобладают касательные напряжения т и их значение также превышает допустимое, то

Рис. 33. Схема действия сил на кристаллическую решетку стали

Рис. 34. Схема хрупкого разрушения металла под действием нормальных напряжений σn:

а – первоначальная кристаллическая решетка; б – кристаллическая решетка при упругой деформации; в – хрупкий отрыв (разрушение) кристаллической решетки; d и с – параметры кристаллической решетки происходит вязкое разрушение стали путем сдвига (среза) при наличии значительной предшествующей разрушению пластической деформации (рис. 35). Сопротивление металла вязкому разрушению называют сопротивлением сдвигу Sсдв.

Хрупкое разрушение происходит путем отрыва по границам и внутри зерен, причем плоскости разрушения располагаются перпендикулярно к линии действия сил и имеют блестящий кристаллический излом. Вязкое разрушение происходит путем сдвига (среза) одной части зерен металла относительно другой, плоскости разрушения располагаются примерно под углом 45° по отношению к линии действия сил и имеют матовый волокнистый излом.

Рис. 35. Схема вязкого разрушения металла под действием касательных напряжений τ:

а – первоначальная кристаллическая решетка; б – кристаллическая решетка при упругой деформации; в – кристаллическая решетка при пластической деформации (сдвиг); г – вязкое разрушение (срез) кристаллической решетки

Рис. 36. Дислокационная схема пластической деформации: а – первоначальная кристаллическая решетка с наличием дислокации; б – кристаллическая решетка после перемещения дислокации при пластической деформации; в – кристаллическая решетка после выхода дислокации на поверхность при пластической деформации; А –А – плоскость скольжения; 1, 2, 3, 4, 5, 6 и 1, 2', 3’, 4’, 5’, 6; – ближайшие атомы-соседи, вдоль плоскости скольжения, меняющие свое положение при движении дислокации; Ρ – действующая сила

В соответствии с теорией дислокаций механизм пластического сдвига рассматривают как процесс.перемещения, например, линейных дислокаций (несовершенств кристаллического строения металла) вдоль плоскости скольжения (рис. 36). При наличии в исходном металле дислокаций для осуществления пластической деформации потребуются значительно меньшие усилия. Таким образом, реальная прочность металла благодаря наличию дислокаций и других искажений кристаллической решетки всегда меньше теоретической. Вместе с тем исследованиями показано, что реальная прочность металла уменьшается с увеличением плотности дислокаций до определенного предела (рис. 37). Достигнув минимального значения при некоторой критической плотности дислокаций, реальная прочность металла вновь начинает повышаться, так как в металле возникают как параллельные дислокации, так и дислокации в разных плоскостях и направлениях. Тогда дислокации будут мешать друг другу перемещаться, т.е. в элементарный акт пластической деформации будет вовлекаться одновременно вес большее число атомов, и реальная прочность металла повысится. Поэтому любой способ обработки металла, вызывающий увеличение плотности дислокаций и препятствий для· их перемещения, приводит к повышению его прочности. Такими способами упрочнения, ведущими к увеличению полезной плотности дислокаций, являются механический наклеп, термическая обработка и др.

Рис. 37. Схема прочности кристалла в зависимости от искажений решетки (по И.Л. Одингу и А.А. Бочвару)

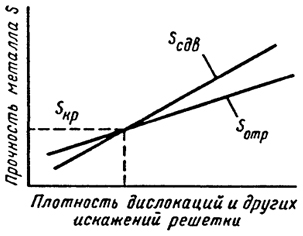

Рис. 38. Зависимость сопротивлений сдвигу и отрыву стали от плотности дислокаций

Известно, что все методы упрочнения металла ведут одновременно к понижению запаса его пластичности и вязкости. Это объясняется тем, что при упрочнении металла происходит увеличение плотности дислокаций, несовершенств и других дефектов кристаллической решетки, которые повышают сопротивление металла пластическому сдвигу относительно быстрее, чем сопротивление отрыву (рис. 38). При относительно малых степенях упрочнения металла (Sсдв < · Sотр) будет происходить вязкое его разрушение после предшествующей деформации. Такой металл характеризуется высокими пластичностью и вязкостью. При значительных степенях упрочнения, когда плотность дислокаций выше критической (Sсдв > Sотр), происходит хрупкое разрушение металла без видимой предварительной пластической деформации. Такой металл обладает низким запасом пластических и вязких свойств. Следовательно, применяя тот или иной метод упрочнения металла, нельзя допускать, чтобы степень упрочнения превосходила критическое значение Sкр, соответствующее точке пересечения прямых Sсдв и Sотр (см. рис. 38), иначе металл не проявит способности к пластической деформации и произойдет хрупкое его разрушение.

В связи с этим условие хрупкого разрушения металла можно представить в следующем виде:

τ/σn < Sотр, (6)

Если

τ/σn > Sсдв/Sотр (7)

то происходит вязкое разрушение стали.

Таким образом, сталь будет разрушаться хрупко, если в ней действуют в основном нормальные напряжения σn (доля касательных напряжений мала и отношение τ/σn будет небольшим), а отношение Sсдв/Sотр будет больше τ/σn. Это значит, что у стали велико сопротивление сдвигу SСДВ (сталь имеет низкую пластичность) и мало сопротивление отрыву Sотр (см. рис. 38).

Чем большим сопротивлением сдвигу обладает сталь, тем меньше ее способность к пластической деформации и тем больше ее склонность в связи с этим к хрупкому разрушению. И,наоборот, чем меньше сопротивление сдвигу, тем легче осуществляется деформирование стали и меньше ее склонность к хрупкому разрушению.

Факторы, влияющие на склонность стали к хрупкому разрушению. Склонность стали к хрупкому разрушению зависит от ряда факторов:

металлургических (способ выплавки, степень раскисления, режим обработки давлением, влияющие на химический состав, структуру и свойства стали, наличие в ней дефектов металлургического характера); технологических (способ монтажа резервуаров, газгольдеров и других конструкций, влияющих на состояние поверхности изделий, образование на ней различных дефектов, а также на наличие различных по значению, знаку и характеру остаточных напряжений, вызванных холодной деформацией, например, при рулонировании листовых заготовок резервуаров, формировании труб большого диаметра, термической обработке, сварке и т.д.);

конструктивных [размеры конструкций (масштабный фактор), наличие сопряженных элементов, стыков металла разных толщины и диаметров и других факторов, увеличивающих напряженное состояние в них];

рабочих условий эксплуатации (значение и характер напряженного состояния конструкций, скорость нагружения, коррозионная активность рабочего продукта и его температура, а также температура окружающей среды).

Все эти факторы, предопределяя значение соотношения напряжений в стали, характеризуют склонность ее к хрупкому разрушению. Но для того чтобы произошло хрупкое разрушение стали согласно условию (6), в ней должно под влиянием тех или иных причин произойти перераспределение внутренних напряжений (в условиях действующих нагрузок при наличии концентраторов напряжений), приводящее к уменьшению доли касательных напряжений и возрастанию доли нормальных напряжений, вызывающих хрупкое разрушение стали. Такими причинами, влияющими на изменение напряженного состояния стали, являются понижение температуры окружающего воздуха, повышение скорости нагружения (например, удар или внезапное повышение давления в трубопроводе), что может привести к хрупкому разрушению, особенно при наличии концентраторов напряжений.

С понижением температуры эксплуатации или температуры монтажа у пластичных металлов и сплавов, имеющих в своей тонкой структуре кристаллическую решетку в виде объемно центрированного куба, происходит резкое ухудшение механических свойств, называемое явлением хладноломкости: прочностные показатели свойств (предел текучести, временное сопротивление) возрастают, пластические свойства (относительное удлинение, поперечное сужение) снижаются, и особенно резко падает ударная вязкость (даже до нуля). Температура, при которой происходит резкое изменение механических свойств, называется критической температурой хрупкости или порогом хладноломкости.

Скорость нагружения влияет на склонность стали к хрупкому разрушению аналогично действию отрицательных температур. С увеличением скорости приложения нагрузки может произойти разрушение металла путем отрыва под действием нормальных напряжений раньше, чем под действием касательных напряжений произойдет пластическая деформация. Опасность хрупкого разрушения зависит от значения и характера напряженного состояния металла.

Резервуары и другие строительные конструкции имеют сложную конфигурацию и напряжения в них распределяются не равномерно, а концентрируются в местах перехода сечений, наличия дефектов металла, неметаллических включений и др. Так, гладкий лист или труба всегда имеют на поверхности какие-либо неровности и шероховатости, которые также являются концентраторами напряжений (рис. 39).

При низких температурах происходит перераспределение напряжений и резкое увеличение их в местах расположения концентраторов напряжений. Напряженное состояние характеризуется высоким Sсдв и малым значением отношения τ/σn, т.е. доля касательных напряжений уменьшается и возможность хрупкого разрушения возрастает.

Во избежание этого сталь для строительных конструкций не должна быть чувствительной к надрезам, рискам, царапинам и другим поверхностным и внутренним дефектам строительного и металлургического характера и должна обладать высокой пластичностью.

Сталь, менее загрязненная различными примесями, обладает меньшей склонностью к хрупкому разрушению, например спокойная хорошо раскаленная сталь по сравнению с кипящей.

Рис. 39. Концентрация напряжений в устье дефекта стального изделия с различными концентраторами напряжений: а – трещина; б, г - острый надрез разной глубины; в – скругленный надрез; l – глубина дефекта; r – радиус закругления в вершине дефекта; σср – среднее напряжение эпюры напряжений по сечению изделия

Химические элементы, входящие в состав стали, по влиянию на склонность стали к хрупкому разрушению и хладноломкости делятся на три группы:

безусловно повышающие склонность к хладноломкости и к хрупкому разрушению – углерод, водород, кислород, фосфор и сера;

оказывающие двоякое влияние на сталь – марганец, кремний, алюминий, хром, молибден, вольфрам, ванадий – до определенного содержания не повышают, а сверх этого предела повышают склонность стали к хрупкому разрушению;

безусловно понижающие склонность к хладноломкости и хрупкому разрушению – никель.

Внутреннее строение стали, зависящее от режима горячей обработки давлением, термической обработки, степени пластической деформации (наклепа), наличия и равномерности распределения неметаллических включений и других дефектов, также характеризует ее склонность к хрупкому разрушению. Крупнозернистая сталь обладает большей хрупкостью по сравнению с мелкозернистой.

Склонность к хрупкому разрушению увеличивают:

старение вследствие распада пересыщенного твердого раствора и выпадения мельчайших частиц (оксидов, нитридов);

наклеп вследствие снижения пластичности и вязкости стали;

анизотропия свойств в различных кристаллографических направлениях и скопления неметаллических включений в стали;

повышение размеров строительных конструкций, толщины их элементов, т.е. масштабный фактор. С увеличением размеров строительных конструкций температура хрупкости стали смещается в область положительных температур.

Методы оценки хрупкости стали. Оценку склонности стали к хрупкому разрушению по ударной вязкости обычно осуществляют на образцах с концентратором U типа Менаже с проведением серии их испытания при различных температурах. На основании испытаний для каждого образца определяют значение ударной вязкости и процент волокна (В) в его изломе. Как указывалось выше, при хрупком разрушении плоскости разрушения имеют кристаллический блестящий излом, а при вязком – матовый волокнистый. Затем строят графики (рис.40.). Принимая 50 %-ную волокнистость за критическую величину, определяют порог хладноломкости - критическую температуру хрупкости T50 при В = 50%. Затем на другом графике по T50 находят минимально допустимую ударную вязкость KCU50 при В = 50%. Для надежной эксплуатации стали ее ударная вязкость должна быть не менее KCU50. ТH – ТВ –температурный интервал перехода стали из области хрупкого в область вязкого разрушения. В технических условиях на поставку стали обычно указывают минимально допустимую ударную вязкость KCU при определенной температуре.

Оценка склонности стали к хрупкому разрушению по составляющим ударной вязкости основана на том, что разрушение металла происходит обычно в две стадии: зарождение трещины и ее развитие (распространение). При этом на его разрушение затрачивается определенная работа К.

Общая ударная вязкость КС или работа разрушения К не позволяет отразить сопротивление стали зарождению и распространению трещины. При эксплуатации различных стальных конструкций известно много случаев, когда происходило их разрушение, хотя сталь имела допустимую ударную вязкость.

Поэтому для более правильной оценки склонности стали к хрупкому разрушению в настоящее время принято разлагать ударную вязкость на составляющие:

работу, затрачиваемую на распространение трещины (КСр или Кр), которая характеризует сопротивление, металла зарождению трещины,

работу, затрачиваемую на зарождение трещины (КСз или Кз), которая характеризует сопротивление металла распространению трещины.

Существует несколько методов определения составляющих ударной вязкости, основанных на статических (метод Б.А. Дроздовского) и динамических испытаниях (методы Отани, А.С. Лившица и А.С. Рахманова, А.П. Гуляева, О.П. Бакши, А.Н. Моношкова и др.).

Рис. 40. Графики зависимости процента волокна В в изломе и ударной вязкости КCU стали от температуры испытания Т

Рис. 41. Разделение ударной вязкости на составляющие методом Отани

Наибольшее применение нашел метод Отани (Япония) разделения ударной вязкости на составляющие при помощи двойного удара (рис. 41). Серию образцов (например, типа I) испытывают на ударный изгиб при различном запасе энергии удара, достаточном для образования трещины в основании концентратора. Далее образцы травят в щелочном растворе двуххлорной меди для выявления трещины. Затем образцы повторно подвергают воздействию удара (разрушают) при стандартном значении энергии удара, после чего на каждом из них в изломе определяют глубину трещины. На основании Данных испытаний строят график зависимости глубины трещины от поглощенной энергии. Работу распространения и работу зарождения трещины определяют, продолжив кривую до пересечения с осью абсцисс (см. рис.41). Установленное таким образом нулевое значение глубины трещины служит критерием, характеризующим переход в стали от стадии зарождения к стадии распространения трещины.

В России и за рубежом разрабатывают новые методы оценки сопротивления металлов хрупкому разрушению, так как существующие подходы к оценке прочности крупногабаритных металлических конструкций с использованием данных, полученных на стандартных небольших образцах, оказываются недостаточными. Стали, которые при обычных лобораторных испытаниях обнаруживают достаточную пластичность, в процессе эксплуатации конструкции часто дают хрупкое разрушение.

Рис. 42. Схема испытания образца ДВТТ:

1 – образец; 2 – пуансон; 3 – опоры; t – толщина образца; R – радиус закругления в вершине концентратора

Оценка склонности стали к хрупкому разрушению по проценту волокна в изломе нашла применение для трубных сталей. Для этого проводят ударные испытания на специальных полнотолщинных образцах Баттеля (DWТТ или ДВТТ) (рис. 42), которые вырезают из труб. Центральную часть образца (минимум по 25 мм по обе стороны от надреза) не выпрямляют, сохраняя радиус кривизны трубы, чтобы не исказить результаты испытания. Образцы подвергают испытанию на ударный изгиб при разных температурах и определяют по проценту волокна в изломе температуру перехода стали в хрупкое состояние. Эту температуру принимают минимально допустимой температурой эксплуатации трубопровода.

Оценку склонности стали к хрупкому разрушению на натурных образцах проводят с рассмотрением процесса разрушения стали с позиций линейной механики разрушения и с учетом поправок на специфические особенности работы данного материала в конструкции. Такая методика исследований разработана, например, М.П. Анучкиным, Н.И. Аненковым, А.С. Болотовым и другими во ВНИИСТе и ВНИИГАЗе применительно к условиям эксплуатации трубопроводов. За критерий оценки сопротивления материала разрушению принят коэффициент интенсивности напряжений. Известны и другие направления исследований, в которых для оценки сопротивления материала разрушению приняты другие критерии. Эти методы отличаются большой сложностью выполнения по сравнению с лабораторными, а также разнообразием специфических особенностей эксперимента применительно к определенным условиям монтажа и эксплуатации металлических конструкций.