Введение

Цель курсового проекта по ТММ – формирование системного подхода к исследованию и проектированию механизмов, формирование навыков создания расчетных моделей механизмов и выполнения конкретных расчетов.

В данном курсовом проекте выполнен структурный, кинематический, кинетостатический расчет кривошипно-ползунного механизма рабочей машины и определены параметры противовесов, обеспечивающих его статическое уравновешивание.

В ходе кинематического анализа определены крайние положения механизма и построена его разметка для 12 положений; методом планов выполнен расчет скоростей и ускорений звеньев и точек звеньев; построены кинематические диаграммы перемещения, скорости и ускорения ползуна.

В ходе кинетостатического расчета методом планов определены реакции в кинематических парах и уравновешивающий момент. Кроме того, выполнен расчет уравновешивающего момента (уравновешивающей силы) методом рычага Н.Е. Жуковского.

С целью уменьшения переменного силового воздействия на стойку произведено статическое уравновешивание механизма. Методом замещающих масс определены параметры противовесов.

Структурный анализ механизма

Основная задача структурного анализа – определение подвижности механизма и его строения.

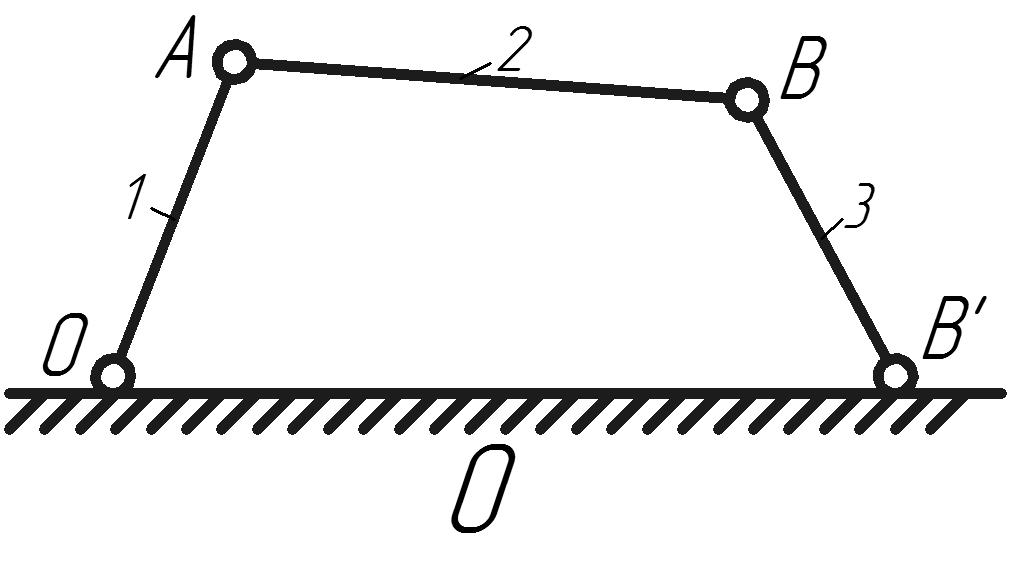

Исследуемый кривошипно-ползунный механизм (рис.1) состоит из 4-х звеньев: 0 – стойка; 1 – кривошип; 2 – шатун; 3 – ползун. Звенья образуют 4

кинематические пары пятого класса.

Рис. 1. Кинематическая схема механизма.

Подвижность механизмов определяется по формуле П.Л. Чебышева [1-3]:

W = 3n – 2р5 – р4,

где n – количество подвижных звеньев, р5 – количество кинематических пар пятого класса, р4 – количество пар четвертого класса.

W = 3·3 – 2·4 – 0 = 1,

На рис. 2 приведена структурная схема механизма. Механизм состоит из исходного механизма и структурной группы II класса 2 порядка.

Рис. 2

Формула строения механизма:

.

.

Исследуемый механизм является механизмом второго класса.

Формула строения механизма определяет порядок его кинематического и силового расчетов.

Кинематический анализ механизма

Цель кинематического анализа – изучение движения звеньев механизма.

Для ее достижения необходимо определить кинематические характеристики звеньев и точек звеньев. Задачи кинематики будем решать двумя методами – методом планов и методом диаграмм.

2.1.Кинематический анализ методом планов

Разметка механизма

Для определения скоростей и ускорений методом планов необходимо построить разметку механизма (рис. 3).

Рис. 3. План положений механизма

Разметка – ряд последовательных положений механизма, охватывающих цикл его движения. Разметка выполняется методом засечек в масштабе

В ходе разметки определяются крайние положения механизма. В этих положениях ползун меняет направление движения, т.е. VВ = 0, а кривошип и шатун вытягиваются в одну прямую или складываются. Чтобы получить крайние положения механизма, надо на траектории движения ползуна из точки О сделать засечки раствором циркуля ОА + АВ и АВ – ОА. Получим точки B' и B" соответственно.

Отрезок B'B" в масштабе  изображен ход Н ползуна. Соединим точки О и B'. Прямую ОB' продолжим до пересечения с траекторией движения точки А (с окружностью). Получим точку А'. В этом положении кривошип изображается прямой ОА', а шатун – прямой А'B'.

изображен ход Н ползуна. Соединим точки О и B'. Прямую ОB' продолжим до пересечения с траекторией движения точки А (с окружностью). Получим точку А'. В этом положении кривошип изображается прямой ОА', а шатун – прямой А'B'.

Для определения второго крайнего положения механизма соединим точку B" с точкой О. Обозначим точку пересечения прямой ОB" с траекторией движения точки А кривошипа, как А". Отрезки ОА" и А"В" изображают кривошип и шатун во втором крайнем положении.

В положении ОА' кривошипа начинается рабочий ход механизма, а в положении ОА" рабочий ход заканчивается. В связи с этим, положения точек А' и В' примем за нулевые (точка А' совпадет с точкой А0, а точка В' – с точкой В0). Соответственно точка А" совпадает с точкой А6, а точка В" – с точкой В6. Для построения промежуточных положений механизма разделим каждый из углов, образованных кривошипом и крайних его положениях, на шесть равных частей. Получим 10 промежуточных положений кривошипа. Нумерация положений производится в направлении вращения кривошипа.

Для каждого из этих положений методом засечек определяются соответствующие положения точек В шатуна и ползуна.

В каждом положении механизма и соответствии и исходными данными определяются положения центров масс S1 кривошипа и S2 и строятся траектории их движения.

Расчет скоростей

По известному значению ω1 угловой скорости кривошипа определяется скорость точки А [1-3]:

м/с.

м/с.

Вектор скорости  направлен перпендикулярно кривошипу в рассматриваемом его положении в сторону вращения.

направлен перпендикулярно кривошипу в рассматриваемом его положении в сторону вращения.

Шатун совершает плоскопараллельное движение. Скорости его точек А и В связанны зависимостью:

, (1)

, (1)

где  - переносная скорость точки В;

- переносная скорость точки В;  - относительная скорость точки В;

- относительная скорость точки В;

- абсолютная скорость точки В.

- абсолютная скорость точки В.

Шатун в относительном движении вращается вокруг мгновенно неподвижной точки А. В связи с этим, вектор  направлен перпендикулярно шатуну в рассматриваемом положении механизма, а

направлен перпендикулярно шатуну в рассматриваемом положении механизма, а  - вдоль направляющей t-t ползуна.

- вдоль направляющей t-t ползуна.

Уравнение (1) имеет два неизвестных и может быть решено. Графическое решение этого уравнения называется планом скоростей.

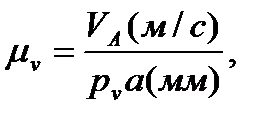

Для построения планов скоростей надо выбрать масштабный коэффициент  .

.

где  - длина отрезка, которым скорость

- длина отрезка, которым скорость  изображается на плане скоростей.

изображается на плане скоростей.

= 0,952/95,2 = 0,01 м/с.

= 0,952/95,2 = 0,01 м/с.

Графическое решение уравнения (1) для четвертого положения механизма приведено на рис. 4.

Скорости VS1 и VS2 центров масс звеньев определяются по свойству подобия плана скоростей.

Рис.4. План скоростей

Из этой точки следует  .

.

Отрезок  откладываем на плане скоростей (рис. 4) от полюса на прямой

откладываем на плане скоростей (рис. 4) от полюса на прямой  , получаем точку s1. Отрезок

, получаем точку s1. Отрезок  изображает в масштабе

изображает в масштабе  скорость

скорость  центра масс кривошипа.

центра масс кривошипа.

Для определения скорости  центра масс шатуна составим пропорцию

центра масс шатуна составим пропорцию

Отрезок  откладываем на плане скоростей (рис. 4) от точки а4 на прямой

откладываем на плане скоростей (рис. 4) от точки а4 на прямой  , получаем точку s2. Соединим ее с полюсом плана скоростей. Отрезок

, получаем точку s2. Соединим ее с полюсом плана скоростей. Отрезок  изображает скорость точки s2.

изображает скорость точки s2.

Расчет модулей скоростей в рассматриваемом (четвертом) положении механизма:

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

м/с;

рад/с.

рад/с.

Расчет скоростей выполнен для 12 положений механизма, результаты представлены в табл. 1.

Таблица 1

| Скорость № п/п | VA | VS1 | VB | VS2 | VAB | ω2 |

| м/с | 1/c | |||||

| 0,952 | 0,476 | 0,476 | 0,952 | 3,173 | ||

| 0,399 | 0,594 | 0,846 | 2,82 | |||

| 0,952 | 0,476 | 0,743 | 0,814 | 0,515 | 1,717 | |

| 0,946 | 0,949 | 0,039 | 0,13 | |||

| 0,898 | 0,898 | 0,488 | 1,494 | |||

| 0,552 | 0,665 | 0,809 | 2,696 | |||

| 0,476 | 0,952 | 3,173 | ||||

| 0,554 | 0,653 | 0,848 | 2,827 | |||

| 0,908 | 0,893 | 0,518 | 1,727 | |||

| 0,961 | 0,956 | 0,041 | 0,137 | |||

| 0,753 | 0,829 | 0,448 | 1,493 | |||

| 0,401 | 0,608 | 0,809 | 2,697 |

Расчет ускорений

При кинематическом анализе механизма считаем, что кривошип вращается с постоянной угловой скоростью, тогда ускорение аА точка А вычисляется по формуле [1-3]:

м/с2.

м/с2.

Ускорение аB точки В шатуна связано с ускорением в точки А зависимостью:

, (2) где

, (2) где  - переносное ускорение;

- переносное ускорение;  и

и  - нормальная и тангенциальная составляющие относительного ускорения точки В.

- нормальная и тангенциальная составляющие относительного ускорения точки В.

Ускорение  направлено параллельно кривошипу, из точки А к центру О вращения звена. Ускорение

направлено параллельно кривошипу, из точки А к центру О вращения звена. Ускорение  направлено параллельно шатуну, из точки В в точку А, а

направлено параллельно шатуну, из точки В в точку А, а  - перпендикулярно АВ.

- перпендикулярно АВ.

Величина нормальной составляющей относительного ускорения в соответствии с [1-3] вычисляется по формуле

м/с2.

м/с2.

Ускорение  направлено параллельно направляющей t - t ползуна.

направлено параллельно направляющей t - t ползуна.

Уравнение (2) имеет два неизвестных, графическое его решение приведено на рис. 5.

Рис. 5. План ускорений

Масштабный коэффициент плана ускорений:

.

.

Длина отрезка, которым на плане ускорений изображается ускорение

.

.

Ускорение аS1 и aS2 центров масс звеньев определяются по свойству подобия плана ускорений.

Из этой пропорции следует  .

.

Отрезок  откладываем на плане ускорений (рис. 5) от полюса на прямой

откладываем на плане ускорений (рис. 5) от полюса на прямой  , получаем точку s1. Отрезок

, получаем точку s1. Отрезок  изображает в масштабе

изображает в масштабе  ускорение

ускорение  центра масс кривошипа.

центра масс кривошипа.

Для определения ускорения  центра масс шатуна составим пропорцию

центра масс шатуна составим пропорцию

Отрезок  откладываем на плане ускорений (рис. 5) от точки а4 на прямой

откладываем на плане ускорений (рис. 5) от точки а4 на прямой  , получаем точку s2. Соединим ее с полюсом плана ускорений. Отрезок

, получаем точку s2. Соединим ее с полюсом плана ускорений. Отрезок  изображает ускорение точки s2.

изображает ускорение точки s2.

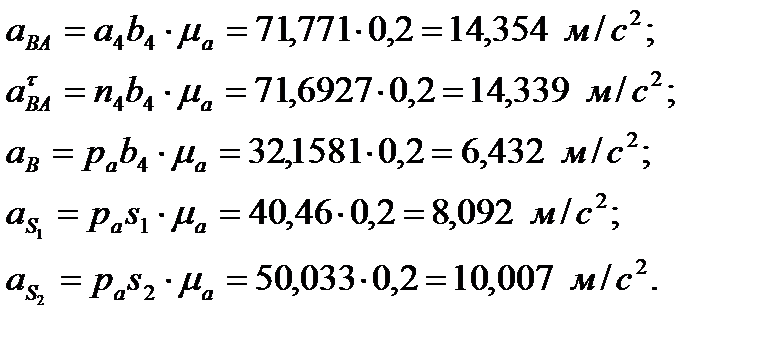

Расчет ускорений:

Угловое ускорение шатуна

Расчет ускорений выполнен для 2 положений механизма, результаты представлены в табл. 2.

Таблица 2

| Ускорение № п/п | аА | aS1 |

|

| aB | aS2 |

|

| м/с2 | 1/с2 | ||||||

| 16,184 | 8,092 | 0,670 | 14,339 | 6,432 | 10,007 | 47,797 | |

| 2,181 | 8,459 | 15,405 | 37,959 | 28,197 |

Кинематический анализ методом кинематических диаграмм

Кинематические диаграммы позволят получить представление об изменении перемещения, скорости и ускорения ползуна за цикл, и определить их величины в любом положении механизма.

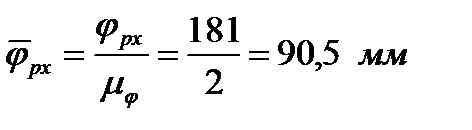

Диаграмма перемещения (рис. 6, а) строится в зависимости от времени. При ω1=const каждому моменту времени соответствуют определенный угол φ1 поворота кривошипа и соответствующее ему положение кривошипа. В связи с этим, по оси абсцисс откладываем не только время t, но и угол φ1.

На оси абсцисс (рис. 6, а) откладываем отрезок длиной L = 180 мм. Он изображает в масштабе μφ угол поворота кривошипа за один его оборот.

.

.

Если угол поворота кривошипа измеряется в радианах, то

.

.

Отрезок L изображает время цикла tц.

.

.

.

.

Масштабный коэффициент μS оси ординат принят равным μl.

Для построения диаграммы перемещения (рис. 6, а) определим длину отрезка  , который в масштабе

, который в масштабе  изображает угол рабочего хода.

изображает угол рабочего хода.

.

.

Отложим на оси абсцисс от начала координат диаграммы перемещения отрезок  , разделим его на шесть равных частей и обозначим концы отрезков соответствующих положениям механизма 1; 2; 3; 4; 5; 6. Отрезок

, разделим его на шесть равных частей и обозначим концы отрезков соответствующих положениям механизма 1; 2; 3; 4; 5; 6. Отрезок  тоже делим на шесть равных частей. Получим положения 7; 8; 9; 10; 11; 12. Из точек 1, 2, 3,... 11 на оси абсцисс проводим к ней перпендикуляры, на которых откладываем отрезки В0В1, В0В2, В0В3, и тд., изображающие перемещение ползуна в соответствующих положениях на разметке. Концы ординат соединяем плавной кривой.

тоже делим на шесть равных частей. Получим положения 7; 8; 9; 10; 11; 12. Из точек 1, 2, 3,... 11 на оси абсцисс проводим к ней перпендикуляры, на которых откладываем отрезки В0В1, В0В2, В0В3, и тд., изображающие перемещение ползуна в соответствующих положениях на разметке. Концы ординат соединяем плавной кривой.

Оси абсцисс диаграмм скоростей и ускорений совпадают с осью абсцисс диаграммы перемещений.

Для построения диаграммы скоростей (рис. 6, б) используем данные, приведенные в таблице 1. Примем масштабный коэффициент  , оси ординат диаграммы V = V(t) равным μυ плана скоростей. Тогда отрезок, изображающий скорость ползуна на диаграмме в i - м положении механизма, равен

, оси ординат диаграммы V = V(t) равным μυ плана скоростей. Тогда отрезок, изображающий скорость ползуна на диаграмме в i - м положении механизма, равен  при i = = 0, 1, 2, 3,... 12.

при i = = 0, 1, 2, 3,... 12.

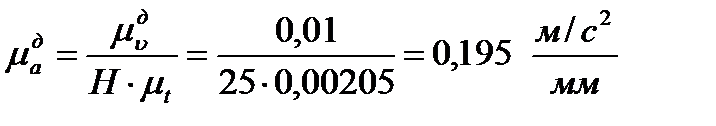

Для построения диаграммы ускорений (рис. 6, в) использован метод графического дифференцирования диаграммы скоростей [1].

а)

б)

в)

Рис. 6. Кинематические диаграммы

Проводим хорду (рис. 6, б), которая соединяет концы начальной и конечной ординат кривой V(t) на рассматриваемом временном интервале. На оси абсцисс диаграммы ускорений (рис. 6, в) выбираем точку Р, находящуюся от начала координат на расстоянии H = 25 мм. Из этой точки проводим луч, параллельный хорде, до пересечения с осью аВ. Получаем отрезок, который в масштабе  изображает среднюю величину ускорения на рассматриваемом временном интервале.

изображает среднюю величину ускорения на рассматриваемом временном интервале.

Подобным образом определяем среднее ускорение на всех временных интервалах. В результате получим ряд точек, каждая из которых расположена в середине временного интервала. Соединяем эти точки плавной кривой.

.

.

Расчет величины ускорения ползуна графическим методом в рассматриваемых положениях механизма:

1). Положение 4

;

;

2). Положение 5

.

.

Расхождение результатов, полученных методом планов и методом диаграмм, составляет 2 % и 5,4 % в положениях 4 и 5 соответственно.