Практическая работа № 23

ВЫБОР ГРУЗОВЫХ ЗАХВАТОВ

Цель работы: изучить конструкции грузовых захватов и освоить методику их выбора.

Основные понятия

Захваты являются наиболее совершенными и безопасными грузозахватными приспособлениями, основное преимущество которых — сокращение затрат ручного труда при захвате груза и его у кладке краном в проектное положение. Целесообразно применять захваты в тех случаях, когда приходится перемещать однотипные конструкции, например, на заводах железобетонных изделий, заводах металлоконструкций, складах и ряде других предприятий.

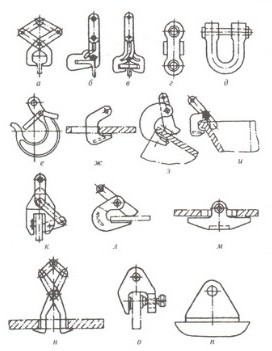

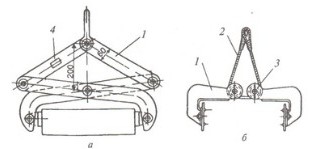

Захватами (рис. 1, а—в), установленными на стропах, можно быстро закрепить строп за поднимаемые рельсы, швеллеры и балки. При помощи соединительных звеньев (рис. 1, г) и такелажных скоб (рис. 1. д) захваты быстро укрепляют на стропах. На стропах можно также крепить крюки (рис. 1, е, ж), зажимы для листов (рис. 1, з, и, к, л), а также другие приспособления (рис. 1, м, н, о, п).

В строительстве наиболее широкое применение нашли лапчатые, вильчатые, коромысловые, подхваты -футляры.

Подхваты — грузозахватные устройства, рабочие органы которых располагаются непосредственно иод грузом или проходят в монтажные петли, отверстия груза или поддона, на котором лежит груз.

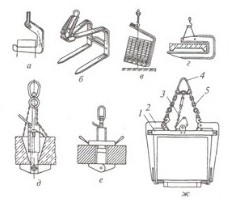

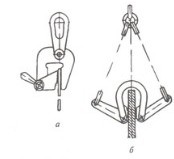

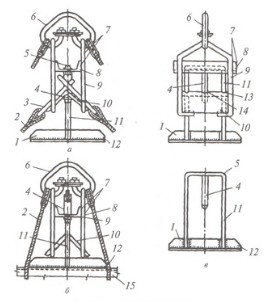

Лапчатые и вильчатые подхваты (рис. 2, а—г) по способу подведения лап (вил) под груз различают с неповоротными, горизонтально-поворотными и вертикально-поворотными лапами (вилами).

Коромысловые подхваты (рис. 2, д, е) применяют в основном для строповки элементов, имеющих сквозные отверстия. Обычно их используют для строповки панелей перекрытий крупнопанельных домов.

Подхваты-футляры (рис. 2, ж) применяют для погрузки и разгрузки мелко- штучных материалов пакетами как на поддонах, так и без поддонов.

Нижние копны основных цепных подвесок крепятся к стержням, соединяющим Г-образные рычаги, которые при натянутых цепях подхватывают поддоны полками уголков. При оставлении цепей рычаги находятся под действием веса стержней, и подхват освобождается от груза.

Рис. 1. Грузовые захват:

а, б, в, н — захваты; г — соединительное звено; д — такелажная скоба; е, ж — крюки; з, и, к, л — зажимы; м — коромысло; о — струбцина; п — проушина

Зажимные грузозахватные устройства предназначены для строповки беспетлевых грузов различной геометрической формы.

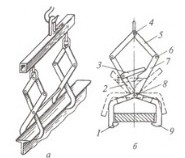

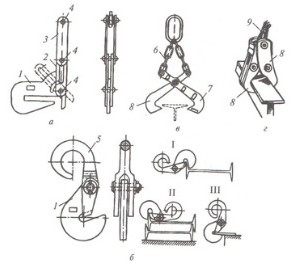

Клещевые захваты в зависимости от способа захвата и удержания груза делятся на охватывающие, которые концами рычагов охватывают груз или его элементы (рис. 3). и зажимные, которые рычагами удерживают груз путем сжатия и распора изнутри (рис. 4).

Во фрикционных самозажимных захватах груз удерживается силой трения путем его сжатия прижимными элементами. Наибольшее распространение получили рычажные и рычажно-канатные самозажимные захваты.

Рычажные захваты (рис. 5, а) выполняют в виде рычажных систем, рычаги которых несут на свободных концах захватные органы, которыми зажимается груз, удерживаемый в захвате силой трения.

Рычажно-канатные захваты (рис. 5, б) имеют канаты, огибающие блоки зажимных рычагов.

Рис. 2. Подхваты:

а, б — лапчатые; в,г — пильчатые; д, е — коромысловые; ж — подхват футляр; 1 — рама; 2 — Г-образные рычаги; 3 — цепная вспомогательная подвеска; 4 — навесное звено; 5 — псиная основная подвеска

Рис. 3. Охватывающие клещевые захвати:

а — сдвоенные на траверсе для строповки металлоконструкций; б — полуавтоматические для грузов, свободно опирающихся на лапы; 1 — съемные опоры; 2, 5, 7 — упоры; 3 — фиксирующий рычаі; 4, 6, 8 — оси; 9 — захватывающие лапы

Рис. 4. Зажимные клещевые захваты:

а — для грузов отверстиями с распором изнутри; б — полуавтоматический для труб; 1 — колодка; 2 — ручка защелки; 3 — рычаг; 4 — строп; 5 — серьга; 6 — защелка

В эксцентриковых грузозахватных устройствах зажимным органом является эксцентрик (кулачок, диск, рычаг), насаженный на вал так, что центр его смещен относительно оси вала. Эксцентриковые грузозахватные устройства делятся на две группы: с односторонним (рис. 6, а) и двусторонним (рис. 6, б) расположением эксцентриков. Наибольшее распространение они получили для перемещения листовых материалов.

Рис. 5. Фрикционные захваты:

а — рычажные; б — рычажно-канатные; 1 — рычаг; 2 — канат; 3 — блок; 4 — место маркировки

Клиновые (цанговые) грузозахватные устройства в основном предназначены для подъема и транспортирования грузов, имеющих круглые отверстия для взаимодействия с распорными элементами грузозахватного устройства. Основными частями клинового захвата (рис. 7) являются размешенные в отверстиях груза распорные элементы и конусообразный клин.

Рис. 6. Эксцентриковые грузозахватные устройства: а - с односторонним расположением эксцентриков; б — с двухсторонним расположением эксцентриков

Распорные элементы выполняются в виде конических сегментов, клиновидных кулачков или призматическими. Клиновый захват вводится в отверстие груза до упора ограничителя в грань отверстия; при этом кулачки подняты. После ослабления рычага под действием пружины кулачки опускаются, соприкасаясь своими зубьями с поверхностью полости. При подъеме грузового стропа кулачки зубьями врезаются в тело бетона до тех пор, пока не наступит состояние равновесия, и тогда груз поднимается.

Грузозахватное канатное устройство для подъема сварных и двутавровых балок с полками шириной от 100 до 200 мм (рис. 7) зажимает и удерживает поднимаемую балку за счет натяжения каната 9 при подъеме балок. Грузоподъемность такого устройства до 3 т. Оно безопасно в эксплуатации, а при наличии двух устройств на двухветвевом стропе можно поднимать балки значительной длины. Устройство состоит из скоб 8, соединенных осями.

Рис. 7. Захваты дли подъема уголков и швеллеров (а), профильною металла (б) и двутавровых балок (в):

1,7,8 — грузозахватные скобы; 2 — запорная серьга; 3 - тяга с роликом; 4 — оси шарниров; 5 — рычаг; 6 — строп; 9 — канат; І — ІІІ — примеры крепления захвата к конструкции

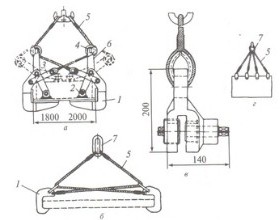

Захват для подъема плоских тел (рис. 8, а) имеет две скобы 1, шарнирно соединенные с рычагами 6. К нижним концам рычагов также шарнирно присоединены металлические гибки 2, создающие возможность прижимать поднимаемый груз к скобам. Посредством тяги 3 к скобам прикрепляется стальной канат 5, который после прохождения через свободно вращающийся ролик 4 крепится к крюку грузоподъемного механизма. Работа с захватом безопасна, так как посредством металлических губок он плотно прижимает поднимаемый груз к скобам и не даст возможности поднимаемому грузу выскользнуть.

Строп-захват для подъема толстых стальных листов или прямоугольных элементов (рис. 8, б) зажимает поднимаемый элемент, но не снизу и сверху, а с боков. К двум скобам 1 стропа-захвата крепят стальные канаты 5. Канаты пропускают через кольца 7, закрепленные в скобах. Одним конном канаты крепят к скобам, вторым — к кольну 7, которое надевают на крюк грузоподъемного механизма.

Захват-струбцина (рис. 8, в, г) используется в том случае, если поднимаемые металлические листы необходимо перемещать из горизонтального положения в вертикальное или наоборот. Он состоит из четырех струбцин, заделанных в канаты 5. Канаты пропускают через кольцо 7. Струбцина снабжена двумя винтами, которыми она прижимается к поднимаемому листу.

Рис. 8. Захват для подъема плоских тел (а), строп-захват (б) и захват-струбцина (в, г):

1 — скоба; 2 — прижимная губка; 3 — тяга; 4 — ролик; 5 — стальной канат; 6 — рычаг; 7 — кольца

Строповый захват (рис. 9) автоматизирует расстроповкѵ и препятствует саморасстроповке конструкций при их монтаже. Захват имеет корпус 7 и опорную площадку 12. Корпус 7 выполнен в виде двух несущих элементов 9 из круглой стали, сваренных между собой верхним швеллером 8 и нижним уголком 10, в которых имеется по три отверстия. В крайние отверстия 13 входят стойки 11 П-образной рамы 5, опирающейся на опорную площадку. К поперечине П-образной рамы 5 крепится запорный стержень 4, входящий и средние отверстия 14 швеллера 8 и уголка 10. Опорная площадка 12 усилена ребрами 1. Захват навешивают на разъемное звено 6. Одноветвевые стропы 2 одним концом закрепляют за разъемное звено 6, а другим концом, имеющим кольцо 3, — за запорный стержень 4.

Для строповки поднимаемой конструкции на нее опускают строповый захват с опорной площадкой 12. Корпус 7 опускается. и запорный стержень 4 выходит из окна, образованного несущими элементами 9, швеллером 8 и уголком 10. Стропальщик берег свободные концы стропов 2, обхватывает ими поднимаемую конструкцию, вставляет кольца 3 на концах стропов (могут быть петлевые концы) в образовавшееся окно и полает команду на подъем. При подъеме корпуса в окно входит запорный стержень 4. за который и заходят кольца 3 после стропа 2.

После входа запорного стержня 4 в среднее отверстие уголка 10 стропальщик убирает руки от захвата и отходит от конструкции. На этом строповка заканчивается, и начинаются подъем конструкции и установка ее в проектное положение. После установки и закрепления конструкции на нее вновь опускают строповый захват. Коснувшись конструкции, опорная площадка 12 останавливается, а корпус 7 продолжает опускаться, освобождая тем самым окно от запорного стержня. Концы канатов под действием собственной тяжести падают вниз и освобождают груз.

Рис. 9. Строповый захват:

а — захват застропован; б — захват расстропован; в — П-образная рама; 1 — ребра; 2 - одновствсвои строп; 3 - строповочное кольцо; 4 — запорный стержень; 5 — рама; 6 — разъемное звено; 7 — корпус; 8 — швеллер; 9 - несущий элемент; 10 — нижний уголок; 11 — стойки; 12 — опорная площадка; 13 — крайние отверстия; 14 — среднее отверстие; 15 — поднимаемая конструкция

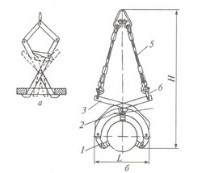

Полуавтоматический захват для подъема железобетонных колонн (рис. 10, а) состоит из стропа 5, который крепится к упору 4. В отверстие колонны 1 вставляют штырь 2, который при помощи каната для расстроповки 3 вынимают из отверстия в колонне после се установки. Для расстроповки стальных колонн (рис. 10, б), как и в предыдущем случае, следует выдернуть штырь.

Захваты с дистанционным управлением имеют грузоподъемность 10 и 20 т. Ими пользуются при монтаже металлических и железобетонных конструкций. Особенно они удобны при монтаже балок крановых путей и других балок, а также стропильных ферм. т.е. тех конструкций, которые монтируют на большой высоте, куда доступ монтажникам для расстроповки затруднен.

Для захвата труб и плетей при их подъеме и перемещении трубоукладчиками на трубосварочных базах и при сварке трубопровода в нитку применяют клещевые полуавтоматические захваты для труб диаметром 273 и 355 мм и автоматические — для труб диаметром от 529 до 1420 мм. Принцип работы клещевых захватов основан на самозатягивании под действием силы тяжести поднимаемою груза.

Рис. 10. Полуавтоматические захваты для подъема железобетонных (а) и стальных (б) колонн:

1 — колонна; 2 — штырь; 3 — канат для расстроповки; 4 — упор; 5 — строп; 6 — планки

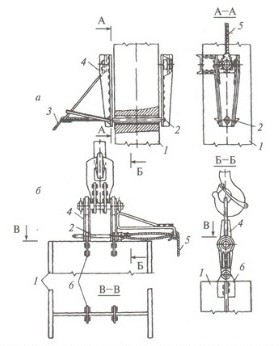

Клещевые полуавтоматические захваты (рис. 11, а, б) состоят из следующих основных деталей: корпуса 1 с приваренными к нему двумя крюками 2, двух рычагов 3, двух звеньев 4, кольца 5 с приваренными к нему ручкой 6 и штырями 7. Рычаги с корпусом соединены шарнирно осью 8.

Клещевой захват в процессе работы может занимать два положения: открытое и закрытое. При открытом положении (рис. 11, б) рычаги 3 клещевого захвата раздвинуты и штырь 7. установленный на кольце 5, заведен в зев крюка 2. В закрытом положении (рис. 11, а) штырь 7 выведен из зацепления с крюком 2 и рычаги 3 охватывают поднимаемую трубу.

Клещевой захват в открытом положении подвешивают за кольцо 5 к грузовому крюку трубоукладчика, переносят к поднимаемой трубе (плети) и устанавливают над ее осью. После этого захват опускают на трубу, поворачивают кольцо 5 за ручку 6, выводят штыри 7 из-под крюков 2 и поднимают клещевой захват вверх за кольцо 5, которое через звенья 4 воздействует на рычаги 3, поворачивая их вокруг оси 8, вверх за кольцо 5, которое через звенья 4 воздействует на рычаги 3, поворачивая их вокруг оси 8.

Рис. 11. Полуавтоматический клещевой захват в закрытом (а) и открытом (б) положениях:

1 — корпус; 2 — крюк; 3 — рычат; 4 — звено; 5 — кольцо; 6 — ручка; 7 — штырь; 8 — ось

При подъеме вверх захват закрывается, рычаги охватывают трубу с боков и прижимают ее к верхней части корпуса 1. В закрытом положении благодаря большим усилиям, возникающим под действием веса поднимаемой трубы, захват плотно охватывает трубу, и трубоукладчик переносит ее в нужное место.

Когда трубу надо освободить, се опускают на землю, при этом рычаги 3 ложатся на корпус 1, кольцо 5 под тяжестью ручки 6 само поворачивается, и штыри 7 заходят под крюки 2. Захват автоматически открывается, освобождая трубу. В открытом положении захват поднимают и переносят к следующей трубе для ее подъема и перемещения.

На опорных поверхностях рычагов делают насечку для увеличения коэффициента трения между трубой и опорными поверхностями захвата.

Автоматические клещевые захваты (рис. 12) состоят из сварного корпуса 1, выполненного из листовой стали, двух рычагов 2, имеющих в нижней части подвижные опорные лапы 8, и механизма фиксации, представляющего собой шарнирно соединенную с корпусом неподвижную стойку 6 коробчатого сечения, внутри которой размешены ползун 5 с упором и поворотная звездочка с двумя зубьями.

Рис. 12. Автоматический клещевой захват:

1 — корпус; 2 — рычаг; 3 — соединительное звено; 4 - серьга; 5 — ползун; 6 — неподвижная стоика; 7 — труба (плеть); 8 — опорная лапа

Звездочка установлена на оси. которая приварена к неподвижной стойке 6. Конец ползуна 5 выполнен в виде серьги 4 для подвешивания захвата к крюку трубоукладчика. Рычаги 2 с помощью соединительных звеньев 3 шарнирно связаны с серьгой 4.

Автоматический захват, как и полуавтоматический, в процессе работы может занимать два положения: открытое и закрытое. При открытом положении рычаги 2 захвата раздвинуты, и неподвижная звездочка механизма фиксации одним из своих зубьев входит в зацепление с ползуном 5, заклинивая ею относительно неподвижной стойки 6. В закрытом положении звездочка выведена из зацепления с ползуном 5, и рычаги 2 лапами 8 охватывают поднимаемую трубу 7 с боков и прижимают се к внутренней поверхности корпуса 1 захвата.

При работе автоматический клещевой захват подвешивают в открытом положении за серьгу 4 к грузовому крюку крана-трубоукладчика и устанавливают над осью поднимаемой трубы (плети) 7. Затем захват опускают до тех пор, пока внутренняя поверхность его корпуса 1 не ляжет на трубу. После остановки на трубе корпуса 1 захвата грузовой крюк крана-трубоукладчика продолжают опускать, одновременно под действием собственной силы тяжести опускаются ползун 5 и соединительные звенья 3. При этом ползун и соединительные звенья будут опускаться, пока упор не выведет звездочку механизма фиксации из зацепления с ползуном и звездочка не займет горизонтальное положение относительно оси трубы и не упрется одним конном в прорезь ползуна, а другим в упор. В этот момент рычаги захвата раздвинутся на максимальную величину.

При подъеме грузового крюка крана-трубоукладчика ползун 5 начинает подниматься вверх и поворачивает нижней кромкой своей прорези звездочку механизма фиксации из горизонтального положения на 90° перпендикулярно оси трубы. По мере движения ползуна 5 с серьгой 4 вверх рычаги 2, связанные с серьгой 4 соединительными звеньями 3, постепенно смыкаются, охватывают трубу 7 опорными лапами 8 и прижимают ее к внутренней поверхности корпуса 1 захвата. При смыкании рычагов и подъеме трубы (плетей) возникает вертикальное усилие, которое плотно прижимает трубу (плеть) к корпусу захвата и не позволяет ей выпасть и разомкнуться рычагам захвата при подъеме и перемещении труб (плетей).

При опускании трубы (плети) на землю ползун 5 с серьгой 4 перемешаются вниз, а рычаги 2 под действием собственного веса размыкаются. При этом упор ползуна воздействует сверху на звездочку механизма фиксации, поворачивает ее на 45° относительно оси грубы и вводит зуб звездочки в зацепление с ползуном, заклинивает ползун относительно неподвижной стойки и фиксирует разомкнутое положение рычагов.

Внутренняя поверхность корпуса и опорные лапы автоматических клещевых захватов обиты алюминиевыми листами. Это позволяет снизить удельные нагрузки на поверхность поднимаемой трубы и не повреждать изоляционное покрытие при подъеме и перемещении изолированных труб.

Для изоляционно-укладочных работ краны-трубоукладчики оснащают троллейными тележками.

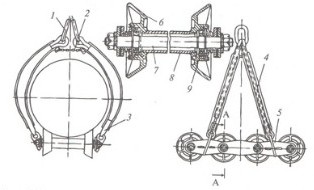

Рис. 13. Троллейная тележка для трубопроводом диаметром 720—1020 мм:

1 — петля; 2 — цепь; 3 — скоба; 4 — подвеска; 5 — соединительная щека; 6 — каток; 7 — ось; 8 — груба; 9 — подшипник

Троллейные тележки удерживают участок спаренного в нитку трубопровода на требуемой высоте в то время, когда по нему проходят самоходные трубоочистные и трубоизоляционные машины. Троллейные тележки в зависимости от диаметра и массы поднимаемого трубопровода делят на несколько типоразмеров. По конструктивному исполнению троллейные тележки бывают с жестким и шарнирным соединением осей вращения катков с подвеской. Кроме того, их подразделяют по числу осей с катками.

Основными элементами троллейной тележки (рис. 13) являются катки 6, оси 7, подвески 4 и соединительные щеки 5. Катки выполнены в форме усеченного конуса и установлены на подшипниках 9.

При жестком соединении осей катков с подвеской в зависимости от диаметров поднимаемого трубопровода катки можно с помощью распорных втулок сближать между собой или расставлять вдоль осн. При шарнирном соединении катки между собой жестко связаны грубой 8. Это разгружает подшипники 9 качения от осевых нагрузок. Катки вместе с осями соединены между собой через щеки 5. При шарнирном соединении к щекам через скобы 3 прикреплены подвески 4, которые верхней петлей 1 подвешивают к грузовому крюку трубоукладчика. Для удобства установки троллейных тележек на трубопровод подвески между собой в верхней части соединяют цепью 2.

Перед установкой в рабочее положение проверяют исправность основных элементов троллейной тележки, поднимают трубопровод стропом, затем располагают троллейную тележку под трубопроводом так, чтобы оси катков были перпендикулярны оси трубопроводов. После этого откидывают подвески троллейной тележки в обе стороны. опускают трубопровод на катки и, наконец, накидывают петли подвесок на грузовой крюк крана-трубоукладчика.

Подвески троллейной тележки бывают прямой и изогнутой (дугообразной) формы. Подвески прямой формы используют для поддержания трубопроводов диаметром до 500 мм. изогнутой формы — свыше 500 мм.

Порядок выполнения работы

1. Внимательно изучить конструкции грузозахватных устройств.

2. Подобрать грузовые захваты для выполнения следующих работ:

2.1) прокладка нефтепровода;

2.2) прокладка канализации;

2.3) прокладка трамвайных путей;

2.4) строительство домов: подъем кирпича, кровельного материала, пиломатериала, лестничных маршей;

2.5) складирование плоских грузов:

2.6) монтаж тепломеханического оборудования ТЭС:

2.7) монтаж каркаса здания (балки, швеллеры, уголки, строительные панели, колонны).

3. Представить эскизы выбранных грузозахватных устройств.

4. Оформить отчет.

5. Ответить на контрольные вопросы.

Контрольные вопросы

1. Что такое захват?

2. Перечислите типы грузозахватных устройств.

3. Назначение, область применения грузозахватных устройств.

4. Устройство, принцип действия рычажного захвата.

5. Устройство, принцип действия клещевого захвата.

6. Устройство, принцип действия стропового захвата.

7. Устройство, принцип действия автоматического захвата.