Газовая аппаратура.

Баллоны. Для хранения и транспортировки сжатых и сжиженных защитных газов используют стальные баллоны, изготавливаемые по ГОСТ 949—57.

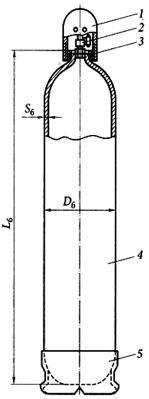

Газ в этих баллонах находится при температуре окружающего воздуха. Промышленность выпускает баллоны емкостью от 2 до 55 л. Для транспортировки аргона, гелия, углекислого газа и смесей газов используют в основном баллоны емкостью 40 л. Как было отмечено, аргон, гелий и их смеси находятся в баллонах в газообразном состоянии при давлении 15 МПа, а углекислый газ — в сжиженном состоянии при давлении 6—7 МПа. В баллон емкостью 40 л при давлении 15,0 МПа и температуре +20 °С накачивают 6 м3 аргона, гелия или смеси Ат + С02. В такой же баллон при температуре +20 °С помещается 25 кг жидкой углекислоты. При испарении 25 кг жидкой углекислоты образуется 12,6 м3 углекислого газа. Конструкция баллона емкостью 40 л представлена на рис. 7.9.

Рис. 7.9. Кислородный баллон (1 — предохранительный колпак;2 —запорный вентиль; 3 — кольцо; 4 — корпус; 5 — опорный башмак; Z.6 — длина баллона; Ь6 — диаметр баллона; S6 —толщина стенки баллона)

Баллоны окрашивают в строго определенные цвета: для углекислоты — в черный цвет, для аргона и смесей аргона — в серый цвет; на них делают надпись согласно ГОСТ 949—57: на баллоне с углекислотой — «Углекислота», на баллоне с аргоном — «Аргон».

Отбор аргона, гелия и их смесей с углекислым газом из баллонов производится через понижающий редуктор при давлении 0,2—1,5 МПа в зависимости от необходимого расхода.

Для получения углекислого газа необходим подвод теплоты к жидкой углекислоте и ее испарение.

При естественном обогреве баллона окружающим воздухом с температурой 22—25 °С можно обеспечить непрерывный отбор 20—25 л углекислого газа в минуту. При большем отборе газа происходят охлаждение жидкой углекислоты и снижение давления в баллоне.

При снижении давления в баллоне ниже 0,528 МПа (тройная точка) жидкая углекислота превращается в сухой лед и процесс газификации практически прекращается. Поэтому в случае необходимости получения большего отбора газа при температурах менее 20 °С, а также обычных расходов при пониженных температурах необходимо питать пост от двух и более баллонов. В отдельных случаях производят искусственный подогрев баллонов.

Нижней частью баллоны опираются на башмаки, чтобы избежать ударов по корпусу в процессе транспортировки и обеспечить устойчивое вертикальное положение при установке на газовом посту. Верхняя часть баллонов также защищена от случайных ударов толстостенными колпаками.

Баллон на сварочном посту устанавливают вертикально и закрепляют цепью или хомутом для предохранения от падения. При кратковременных монтажных работах баллон можно укладывать на землю так, чтобы вентиль был выше башмака баллона, для этого верхнюю часть баллона опирают на деревянную подкладку с вырезом.

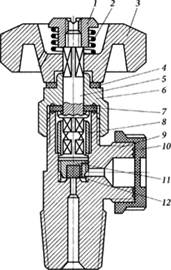

Рис. 7.10. Кислородный баллонный вентиль (1 — гайка; 2 — пружина;3 — маховичок; 4,7 — фибровые прокладки; 5 — шпиндель;6 — накидная гайка; 8 — муфта; 9 — корпус вентиля; 10 — заглушка; 11 — корпус клапана;12 —уплотнитель)

Во избежание взрыва баллона, сопровождающегося большой разрушительной силой, следует особенно тщательно соблюдать правила устройства и безопасности эксплуатации сосудов, работающих под давлением, и принимать меры, предупреждающие перегрев баллонов и превышение давления в них.

Вентили для кислородных баллонов (рис. 7.10) изготавливают из латуни.

Сталь для деталей вентиля, соприкасающихся с кислородом, применять нельзя, так как она сильно коррозирует в среде сжатого влажного кислорода. В кислородном вентиле вследствие случайного попадания масла или при воспламенении от трения самодельной прокладки сальника возможно загорание стальных деталей, так как сталь может гореть в струе сжатого кислорода.

Латунь не горит в кислороде, ее применение в кислородных вентилях безопасно. Маховики, заглушки и другие детали вентилей изготавливают из алюминиевых сплавов или пластмасс.

Рис. 7.11. Подогреватель углекислого газа: 1 — корпус, 2 — кожух, 3 — трубка-змеевик; 4 — теплоизоляция

Кислородный вентиль имеет сальниковое уплотнение с капроновой прокладкой 7, в которую буртиком упирается шпиндель 5, прижимаемый пружиной 2, а при открытом клапане — давлением газа. Вращение маховичка 3 передается клапану через муфту 8, надеваемую на квадратные хвостовики шпинделя и клапана.

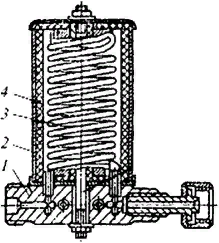

Подогреватель газа.

При сварке в углекислом газе используют подогреватели, обычно электрические, высокого давления. Для безопасной работы подогреватели должны питаться напряжением 20—36 В. На практике находят применение подогреватели двух типов: в первом, в виде змеевика, газ нагревается при прохождении по медной трубке (рис. 7.11), обогреваемой электрической спиралью; во втором углекислый газ проходит по каналам в керамической вставке, в которые помещен электронагревательный элемент в виде нихромовой спирали. Во избежание перегрева редуктор следует отделить от подогревателя переходной трубкой длиной 100 мм.

Редукционные вентили (редукторы).

Редукторы предназначены для понижения давления газа до рабочего, при котором газ поступает в горелку, и поддержания рабочего давления постоянным. Для сварки в защитных газах при индивидуальном питании от баллонов, когда расход газа сравнительно небольшой (4—40 л/мин), желательно применять редукторы обратного действия малой пропускной способности с минимальной ценой деления манометра низкого давления и с наиболее чувствительным регулированием давления. Для сварки в защитных газах серийно выпускают редукторы (табл. 7.4). Редукторы одновременно являются расходомерами, для этого в их комплект введены сменные вставки (дюзы) с различным диаметром отверстий.

Для сварки в защитных газах часто используют также кислородные редукторы типов РК-53, РК-53Б, РКД-8 и др. Однако при малых расходах газа кислородные редукторы работают нестабильно.

Для улучшения работы кислородных редукторов типа РК-53 рекомендуется устанавливать на выходе из редуктора дроссельную шайбу с малым отверстием (0,6—1,0 мм), повышающую давление в камере низкого давления. В этом случае при замене кислородного манометра низкого давления ацетиленовым манометром на 60 МПа редуктор может быть использован как редуктор-расходомер.

Таблица 7.4 Технические характеристики редукторов, используемых при сварке в защитных газах

| Тип | Давление на входе, МПа | Пропускная способность, л/мин | Назначение |

| АР-40-2** АР-40-2ДМ | 0,8—20 | 5—40 | Для аргона и газовых смесей (двухкамерный) |

| АР-40/У-30ДМ | 0,3—20 | 5—30 | Для аргона и С02 (двухкамерный) |

| УР-6ДМ | 0,8—10 | 5—30 | Для С02 (двухкамерный) |

| У-30-2ДМ | 0,8—10 | 5—30 | |

| ДЗР-1-59М* | 2,5—55 | ||

| У-30-2** У-30-П2** У-ЗОДМ | 0,8—10 | 5—30 | Для С02 с подогревателем (однокамерный) |

| АР-150-2** | 1,5—2,0 | Для аргона (рамповый) |

- * Условный проход резинотканевого рукава — 9 мм.

- ** Редукторы производства Барнаульского завода «Автогенмаш», РФ (остальные — «ДОНМЕТ»).

При централизованном питании сварочных постов газом на входе в трубопровод устанавливают кислородный рамповый редуктор типа КРР-50 или КРР-61 и на каждом сварочном посту ставят редуктор низкого давления, например типа РД-1, РД-1БМ, РДК-0 или РДК-1-00.

По роду газа редукторы делятся на кислородные, ацетиленовые, пропанобутановые и метановые. Внешне они друг от друга отличаются окраской, цвет которой должен быть таким же, как и у баллона для данного газа. Другое отличие — конструкция присоединительных устройств для крепления редукторов к баллону. У ацетиленовых редукторов это хомут с упорным винтом, у остальных редукторов — накидная гайка с резьбой, соответствующей резьбе на вентиле баллона.

По схемам редуцирования редукторы выполняют одноступенчатыми (однокамерными) и двухступенчатыми (двухкамерными), в которых давление снижается в два этапа.

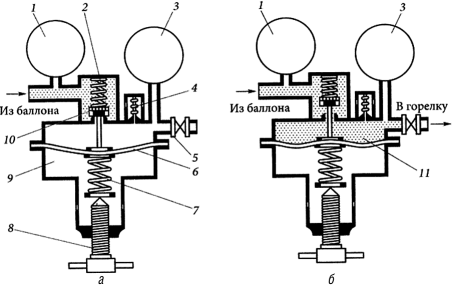

Рис. 7.12. Схема устройства и работы одноступенчатого баллонного редуктора обратного действия: а — редуктор закрыт; б — редуктор открыт

Принцип действия всех редукторов одинаков. Рассмотрим его на примере одноступенчатого баллонного редуктора обратного действия (рис. 7.12).

Из баллона газ попадает в камеру высокого давления И, на входе в которую установлен манометр высокого давления 1. Давление газа препятствует открыванию клапана 10, который прижат к своему седлу пружиной 2. Для подачи газа в горелку нужно регулировочным винтом 8 сжать пружину 7, которая, воздействуя на резиновую мембрану 6, через шток будет воздействовать на клапан 10. Положение клапана 10 зависит от соотношения усилий сжатия пружин 2 и 7. Если усилие пружины 7 больше, чем пружины 2, клапан 10 откроется и газ, преодолевая сопротивление отверстия клапана 10, перейдет в камеру низкого давления 9. Чем больше открыт клапан 10, тем больше будет рабочее давление в камере 9. Это давление измеряют манометром низкого давления 3, установленным на выходе из камеры 9, по которому газ через вентиль 5 подается в сварочную горелку.

Таким образом, регулирование рабочего давления производится винтом 8: его ввинчивание увеличивает усилие пружины 7 и проходное сечение клапана 10, и давление в камере 9 увеличивается, и наоборот.

Стабилизация установленного рабочего давления осуществляется следующим образом. При заданном положении винта 8 равенство расхода и поступления газа в редуктор обеспечивает постоянство рабочего давления. Если расход газа станет больше, чем его поступление из баллона, давление в камере 9 понизится, пружина 7 начнет разжиматься, клапан 10 откроется больше, поступление газа в камеру 9 увеличится, давление в ней возрастет до рабочего, и наоборот. Если по какой-либо причине регулировки не произойдет и давление в камере 9 увеличится до опасных пределов, этим давлением сожмется пружина предохранительного клапана 4, клапан откроется и избыток газа сбросится в атмосферу.

Подсоединять редуктор к баллону нужно при вывернутом до отказа винте 8, предварительно продув отверстие вентиля баллона, открыв его на 1—2 секунды и убедившись, что на резьбе вентиля и гайки редуктора нет грязи и следов масла.

Промышленностью выпускаются редукторы однокамерные и двухкамерные. В двухкамерных (двухступенчатых) редукторах давление понижается в двух ступенях: в первой ступени — с начальной величины 15 МПа (150 кгс/см2) до промежуточного значения 4 МПа (40 кгс/см2), а во второй — до конечного рабочего давления 0,3—1,5 МПа (3—15 кгс/см2). Двухступенчатые редукторы обеспечивают практически постоянное давление газа на горелке и менее склонны к замерзанию, однако они сложнее по конструкции, чем однокамерные, и значительно дороже.

На газовые редукторы питания постов и установок газовой сварки, резки, пайки, наплавки, нагрева и других процессов газопламенной обработки распространяются требования ГОСТ 13861—89. Срок службы редукторов определен в 4,5—7,5 года. Выпускаются 17 типов редукторов, но наиболее широкое распространение получили около 10 типов.

Марки редукторов обозначаются буквами и цифрами. Буквы несут следующую информацию: Б — баллонный, С — сетевой, Р — рамповый, А — ацетилен, В — водород, К — кислород, М — метан, П — пропан, О — одна ступень с пружинным заданием, Д — две ступени с пружинным заданием, 3 — одна ступень с пневматическим задатчиком.

Расходомеры газа.

При сварке используют расходомеры поплавкового типа и расходомеры дроссельного типа.

Расходомер поплавкового типа, или ротаметр (рис. 7.13), состоит из стеклянной трубки с внутренним коническим каналом. Трубка всегда должна быть расположена строго вертикально широким концом вверх. Внутрь трубки помещен поплавок, который свободно в ней перемещается. Газ подводят к нижнему концу трубки и отводят от верхнего. При прохождении по ротаметру газ поднимает поплавок до тех пор, пока зазор между поплавком и стенкой трубки не достигнет такой величины, при которой напор струи газа уравновесит массу поплавка.

Рис. 7.13. Расходомеры поплавкового типа (ротаметры)

Чем больше расход газа, тем выше поднимается поплавок. Каждый ротаметр имеет индивидуальный градуировочный график, на котором показана зависимость между делениями шкалы ротаметра и расходом воздуха. Изменяя массу поплавка, можно изменить пределы измерения расхода газа. Поплавки изготавливают из эбонита, дюралюминия, нержавеющей стали.

Расходомер дроссельного типа (табл. 7.5) основан на принципе измерения перепада давления в камере до и после дросселирующей диафрагмы с отверстием малого размера. При прохождении газа через малое отверстие в зависимости от расхода до и после диафрагмы устанавливается различное давление. По перепаду давления судят о расходе. На каждый расходомер и газ строят индивидуальный тарировочный график. Пределы измерения расходов изменяют, изменяя отверстия в диафрагме.

Таблица 7.5 Ориентировочные пределы измерений расхода воздуха

| Тип расходомера | Материал поплавка | Пределы измерения, л/мин |

| РС-ЗА | Нержавеющая сталь | 0,3—4,0 |

| РС-3 | Эбонит, дюралюминий, нержавеющая сталь |

|

| РС-5 | Эбонит, дюралюминий, нержавеющая сталь |

|

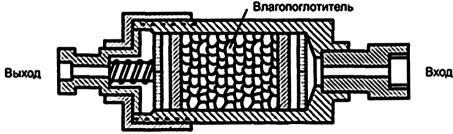

Рис. 7.14. Схема осушителя углекислого газа

Газовый клапан используется для экономии защитного газа.

Клапан устанавливают, как можно ближе к сварочной горелке. Наибольшее распространение получили электромагнитные газовые клапаны. В полуавтоматах находят применение также газовые клапаны, встроенные в ручку держателя. Газовый клапан необходимо включать так, чтобы были обеспечены предварительная, до зажигания дуги, подача газа, а также последующая, после обрыва дуги, подача газа до полного затвердевания ванны жидкого металла. Необходимо предусматривать также включение подачи газа без сварки для заполнения защитным газом газовой системы аппарата и удаления воздуха из начала сварного соединения.

Осушители газа применяют главным образом при сварке в углекислом газе. В промышленности используют осушители высокого и низкого давления. Осушитель высокого давления устанавливают до понижающего редуктора. Он имеет малые размеры и требует частой замены влагопоглотителя. Осушитель низкого давления устанавливают после понижающего редуктора. Он часто имеет значительные размеры, не требует частой замены влагопоглотителя. Такой осушитель одновременно является ресивером газа и повышает равномерность подачи газа. В качестве влагопоглотителя используют силикагель и алюмогель, реже — медный купорос и хлористый кальций. Силикагель и медный купорос, насыщенные влагой, поддаются восстановлению путем прокалки при температуре 250—300 °С. Схема осушителя углекислого газа приведена на рис. 7.14.