Горючие газы, их получение и свойства.

Для процессов газовой сварки и резки могут быть применены различные горючие газы, при сгорании которых в смеси с техническим кислородом температура газового пламени превышает 2 000 °С. По химическому составу они, за исключением водорода, представляют собой или углеводородные соединения, или смеси различных углеводородов.

Ацетилен. Для газопламенной обработки наибольшее распространение получил ацетилен. При его сгорании в кислороде образуется пламя с более высокой температурой, чем при сгорании других горючих газов — заменителей ацетилена.

Ацетилен С2Н2 представляет собой углеводород ненасыщенного ряда. Его структурная формула Н— С=С— Н. При атмосферном давлении и нормальной температуре ацетилен — бесцветный газ. Технический ацетилен вследствие присутствия в нем примесей имеет резкий специфический запах. При температуре 20 °С, давлении 0,1 МПа плотность ацетилена — 1,09 кг/м3. При атмосферном давлении ацетилен сжижается при температуре -83,6 … -82,4 °С.

Полное сгорание ацетилена происходит по реакции

С2Н2 + 2,5О2 = 2СО2 + Н2О (1.1)

т. е. для полного сгорания одного объема ацетилена требуется два с половиной объема кислорода. Высшая теплота сгорания ацетилена при температуре 0 °С и давлении 0,1 МПа — 58 660 кДж/м3. Теплота реакции сгорания ацетилена складывается из теплоты реакции распада ацетилена и суммы теплоты первичных реакций сгорания углерода и водорода.

Распад ацетилена происходит по реакции

С2Н2 ↔ 2С + Н2 + 225,8 кДж/моль (1.2)

Важным параметром сварочного пламени помимо его температуры является интенсивность горения, под которой понимается произведение нормальной скорости горения на теплоту сгорания смеси. Данные об интенсивности горения ацетилена и некоторых других горючих газов приведены в табл. 1. Ацетилен обладает наибольшей интенсивностью горения по сравнению с другими газами, используемыми при газопламенной обработке.

Температура самовоспламенения ацетилена (240 … 630 °С) зависит от давления и присутствия в ацетилене различных веществ. Повышение давления существенно снижает температуру самовоспламенения ацетилена. Присутствие в ацетилене частиц других веществ увеличивает поверхность контакта и тем самым снижает температуру самовоспламенения.

При сжатии ацетилена в компрессоре до давления 2,9 МПа, если температура в конце сжатия не превышает 275 °С, самовоспламенения ацетилена не происходит.

| Таблица 1. Интенсивность горения газов | ||||||

| Горючий газ | Полное сгорание | Нормальное пламя | ||||

| Горючее, % | Интенсивность горения, МДж/(м2 · с) | |||||

| Горючее, % | Интенсивность горения, МДж/(м2 · с) | первичная | вторичная | общая | ||

| Ацетилен | 28,1 | |||||

| Водород | 66,7 | |||||

| Метан | 33,3 | |||||

| Пропан | 16,7 |

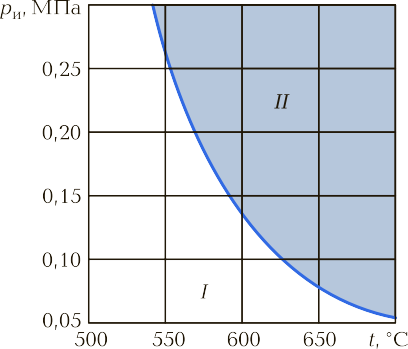

Это позволяет наполнять баллоны ацетиленом в целях его длительного хранения и транспортирования. С повышением избыточного давления pи температурный предел t начала процесса полимеризации снижается (рис. 1).

При использовании ацетилена допустим его нагрев до следующих значений температуры в зависимости от давления р: при p = 0,1 МПа — до 300 °С; при p = 0,25 МПа — до 150 … 180 °С; при p > 0,25 МПа — до 100 °С.

Один из важных показателей взрывоопасности горючих газов и паров — энергия зажигания. Чем меньше энергия зажигания,

Рис. 1. Области полимеризации (I) и взрывного распада (II) ацетилена

тем взрывоопаснее вещество. Энергия зажигания кислородно-газовых смесей в 100 раз меньше, чем воздушно-газовых. Ацетилен имеет наименьшую энергию зажигания и в отношении взрывоопасности подобен водороду.

Присутствие паров воды сильно снижает способность ацетилена к самовоспламенению от случайных источников нагрева и к взрывчатому распаду. В связи с этим в ацетиленовых генераторах, где ацетилен всегда насыщен парами воды, действующими правилами установлено предельное давление: избыточное — 0,15 МПа, абсолютное — 0,25 МПа.

При атмосферном давлении смесь ацетилена с воздухом взрывоопасна при содержании в ней 2,2 % ацетилена и более; смесь с кислородом — 2,8 % ацетилена и более. Верхнего предела взрываемости для смесей ацетилена с воздухом и кислородом не существует, так как взрываться способен и чистый ацетилен при достаточной энергии зажигания.

Основным способом получения ацетилена является переработка карбида кальция CaC2. Этот способ довольно громоздок, дорог и требует большого количества электроэнергии. Получение ацетилена из природного газа на 30 … 40 % дешевле, чем из карбида кальция. Ацетилен, используемый для сварки и резки, закачивают в баллоны с пористой массой, пропитанной ацетоном. По свойствам он не отличается от ацетилена, получаемого из карбида кальция.

Карбид кальция CaС2 — твердое вещество кристаллического строения, имеющее в изломе темно-серый цвет. Реакция образования карбида кальция из оксида кальция CaО и углерода C протекает при температуре 2 000 … 2 300 °С с поглощением теплоты:

СаО + 3С = CaС2 + СО — 452 кДж/моль (1.3)

Для получения 1 кг карбида кальция теоретически требуется затратить 7,06 МДж энергии. Технический карбид кальция содержит 70 … 75 % химически чистого карбида кальция, 17 … 24 % оксида кальция и различные примеси: оксиды магния, алюминия, железа, соединения серы, фосфора, ферросилиций, углерод и др.

Карбид кальция чрезвычайно активно вступает в соединение с водой, разлагаясь при этом с образованием газообразного ацетилена и гидроксида кальция (гашеной извести). Разложение карбида кальция водой протекает с выделением теплоты:

CaС2 + 2Н2О = С2H2 + Са(ОН)2 + 127,4 кДж/моль (1.4)

Для разложения 1 кг химически чистого карбида кальция требуется затратить 0,562 кг воды. При этом получается 0,406 кг ацетилена и 1,156 кг гидроксида кальция. Количество ацетилена (выход ацетилена), получаемое при разложении 1 кг карбида кальция — 372 дм3/кг. С учетом паров, насыщающих ацетилен, при температуре 20 °С и давлении 0,1 МПа выход ацетилена составит 380 дм3/кг.

При разложении 1 кг карбида кальция выделяется 1,98 МДж/кг количества теплоты, что создает опасность перегрева в зоне реакции, требует осуществлять ее при избытке воды и обеспечивать отвод теплоты реакции. Особенно опасны местные перегревы карбида кальция, так как при этом температура в месте разложения карбида кальция может достигать 700 … 800 °С. При такой температуре возможен взрыв ацетилена, особенно при попадании воздуха в зону реакции. В связи с этим действующими правилами предусмотрено требование поддерживать в месте разложения карбида кальция температуру не выше 250 °С, при которой еще не могут возникать процессы взрывчатого распада ацетилена.

Скорость разложения измеряется количеством ацетилена, выделившегося при разложении 1 кг карбида кальция в течение 1 мин, и зависит от сорта и грануляции карбида кальция, а также температуры воды. Повышение содержания в воде гидроксида кальция снижает скорость разложения вследствие заиливания кусков карбида кальция. При содержании в воде 20 % гидроксида кальция и температуре 17 °С разложение карбида кальция почти полностью прекращается вследствие сильного заиливания его кусков. При разложении карбида кальция в ацетиленовых генераторах предусмотрено его периодическое перемешивание в зоне реакции.

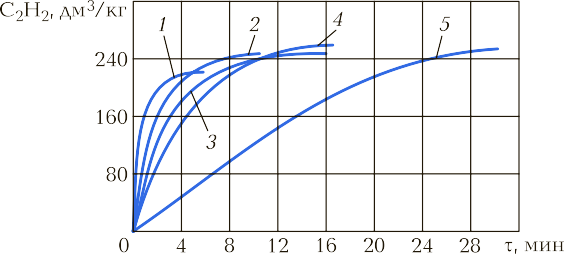

Наибольшая скорость разложения карбида кальция отмечается в первые 2 … 4 мин после его смачивания (рис. 2). Карбидная пыль разлагается почти мгновенно, что представляет опасность при использовании мелких частиц карбида кальция в генераторах обычной конструкции. При быстром разложении возможно резкое повышение давления и температуры в зоне реакции вследствие склонности пыли к спеканию, что, в свою очередь, часто приводит к вспышкам и взрывному распаду ацетилена. В связи с этим при использовании карбидной пыли применяют специальные генераторы, в которых обеспечивают точное дозирование подачи пыли и воды и охлаждение реакционной зоны при постоянном перемешивании реагирующих веществ. С учетом указанной особенности разложения мелкого карбида кальция содержание пыли и мелких частиц размером менее 2 мм для грануляции 25 … 50 мм и более не должно превышать 2 %, для грануляции 2 … 25 мм — не более 5 %.

Рис. 2. Зависимость скорости образования газообразного ацетилена от времени разложения τ карбида кальция и его грануляции (отношения размеров, мм, минимальной и максимальной фракций): 1 — 2/8; 2 — 8/15; 3 — 15/25; 4 — 25/50; 5 — 50/80

Поскольку карбид кальция интенсивно поглощает атмосферную влагу и при этом разлагается с выделением ацетилена, его хранят и транспортируют в стальных барабанах, герметически закрывающихся крышкой. Барабаны с карбидом кальция необходимо хранить в сухих, хорошо проветриваемых складах, защищенных от затопления грунтовыми водами и располагаемых на расстоянии не менее 20 м от производственных помещений и жилых зданий.

Для хранения и транспортирования ацетилена под давлением используют баллоны, заполненные специальной пористой массой, пропитанной ацетоном. Ацетон СН3СОСН3 — растворитель, имеющий температуру кипения 56 °С, температуру замерзания -94,3 °С, плотность 0,7911 кг/м3. При температуре 20 °С и давлении 0,1 МПа в 1 кг (1 дм3) ацетона растворяется 27,9 кг (20 дм3) ацетилена. Растворимость ацетилена в ацетоне возрастает почти прямо пропорционально давлению. При снижении температуры растворимость ацетилена в ацетоне растет. Ацетон, являясь хорошим растворителем для ацетилена, позволяет существенно увеличить количество ацетилена, закачиваемого в баллон. Кроме того, ацетон снижает взрывоопасность ацетилена. Ацетон удерживается в порах массы и распределяется по всему объему баллона, что увеличивает поверхность его контакта с ацетиленом при растворении и выделении из раствора. Ацетилен, отпускаемый потребителям в баллонах, называется растворенным ацетиленом. Максимальное давление ацетилена при заполнении — 2,5 МПа. При отстое и охлаждении баллона до температуры 20 °С оно снижается до 1,9 МПа; при этом давлении в 40-литровый баллон вмещается 5 … 5,8 кг ацетилена (4,6 … 5,3 м3 газа при температуре 20 °С и давлении 0,1 МПа).

Чтобы полнее использовать вместимость баллона, порожние ацетиленовые баллоны следует хранить в горизонтальном положении, что способствует более равномерному распределению ацетона по всему объему баллона. Наполнять баллоны ацетиленом следует медленно — с учетом скорости его растворения в ацетоне — и обычно в два приема: сначала наполнить баллоны в течение 6 … 9 ч до давления 2,2 … 2,3 МПа, затем дать им отстояться и вторично заполнить до давления 2,3 … 2,5 МПа так, чтобы после охлаждения до температуры 20 °С давление в них составляло 1,9 МПа согласно ГОСТ 5457 — 75. Для ускорения заполнения баллонов иногда их снаружи охлаждают водой, что повышает коэффициент растворимости ацетилена в ацетоне.

Растворенный ацетилен имеет ряд существенных преимуществ перед ацетиленом, получаемым из карбида кальция в переносных генераторах непосредственно на месте выполнения работ. При использовании ацетиленовых баллонов взамен переносных генераторов на 20 % повышается производительность труда сварщика, на 15 … 25 % снижаются потери ацетилена, повышаются оперативность и маневренность сварочного поста, удобство и безопасность выполнения работы, отсутствуют затруднения, связанные с использованием генераторов в зимнее время. Кроме того, растворенный ацетилен является высококачественным горючим, содержащим минимальное количество посторонних примесей, поэтому может применяться при выполнении особо ответственных сварочных работ.

Пористая масса для ацетиленовых баллонов должна отвечать следующим требованиям: надежно локализовать взрывной распад ацетилена в баллоне при давлении до 3 МПа; не взаимодействовать с ацетиленом, ацетоном и металлом баллона; обладать достаточной механической прочностью и не разрушаться при толчках и ударах, неизбежных в процессе эксплуатации баллона; не оседать и не образовывать пустот в баллоне; должна быть легкой и пористой, чтобы не уменьшать полезный объем и не увеличивать массу тары баллона; не должна выгорать при обратном ударе пламени; должна иметь большой объем микропор, что обеспечивает равномерное распределение ацетона по всему объему баллона и предотвращает стекание раствора на дно баллона.

В качестве пористой массы применяют такие высокопористые вещества, как инфузорную землю (кизельгур, диатомит), пемзу, асбест, древесный и активированный уголь, силикат кальция, карбонат магния и др.

Газы — заменители ацетилена (далее — газы-заменители) целесообразно использовать в тех процессах газопламенной обработки, в которых не требуется слишком высокая температура подогревающего пламени: сварка легкоплавких металлов (алюминия, магния и их сплавов, свинца), пайка высоко- и низкотемпературными припоями, поверхностная закалка, сварка тонкой стали, кислородная разделительная и поверхностная резка. Особенно широкое применение газы-заменители находят при кислородной разделительной резке, при которой температура подогревающего пламени влияет лишь на длительность начального подогрева металла перед резкой. В связи с этим для резки можно использовать все газы-заменители, у которых температура пламени при сгорании в смеси с кислородом не ниже 2 000 °С, а теплота сгорания не менее 10 МДж/м3.

Эффективность и условия использования газов-заменителей при обработке материалов газокислородным пламенем определяются следующими их свойствами: теплота сгорания; плотность; температура воспламенения и скорость горения в смеси с кислородом; соотношение между кислородом и горючим в смеси; эффективная тепловая мощность пламени; температура пламени при сгорании в смеси с кислородом; удобство и безопасность при получении, транспортировании и использовании.

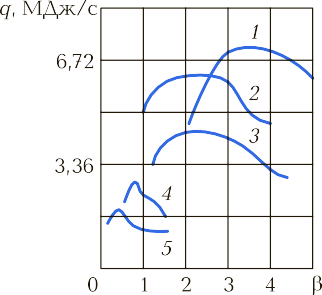

Эффективная тепловая мощность пламени горючего — это количество теплоты, вводимой в нагреваемый металл в единицу времени. В наибольшей степени эффективная мощность пламени горючего газа зависит от соотношения кислорода и горючего газа в смеси и расхода горючего газа. Оптимальное рабочее соотношение объемов кислорода и горючего газа β = Vк/Vг в смеси для различных горючих газов принимается следующим: ацетилен 0,8 … 1,4; водород 0,3 … 0,4; природный газ (метан) 1,0 … 1,5; пропан технический 3,0 … 3,5; коксовый газ 0,75 … 0,8; нефтяной газ 1,5 … 1,6.

Коэффициентом замены ацетилена называют отношение расхода газа-заменителя Vз к расходу ацетилена Vа при равном тепловом воздействии на нагреваемый металл: y = Vз/Vа. Для определения значения коэффициента замены используют графики, приведенные на рис. 3 и 4. С их помощью находят расход газа-заменителя Vз для условий, когда при его сгорании в смеси

Рис. 3. Зависимость эффективной мощности пламени q от соотношения кислорода и горючего газа β:

1. — пропан-бутановая смесь;

2. — ацетилен; 3 — метан;

3. — коксовый газ;

4. — водород

с кислородом при рабочем соотношении газов эффективная мощность пламени равна таковой для ацетиленокислородного пламени при соотношении Vз/Vа = 1,15. Принимаемые на практике значения коэффициентов замены ацетилена другими горючими газами приведены.