Автосцепное устройство вагонного типа устанавливается на грузовых и пассажирских вагонах, тепловозах, электровозах, вагонах дизель- и электропоездов и тендерах паровозов, а паровозного — на паровозах, мотовозах, автодрезинах и некоторых специальных вагонах.

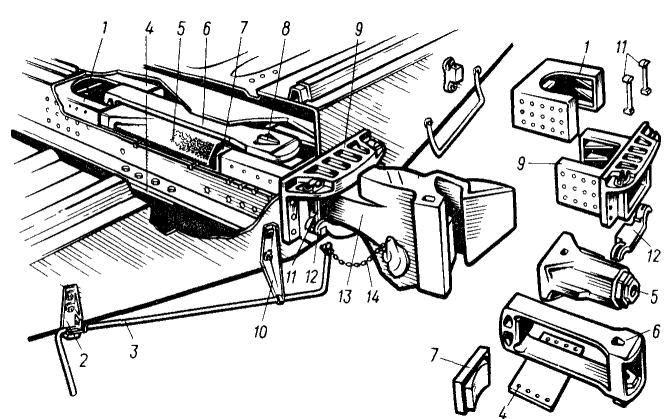

Узлы и детали автосцепного устройства вагонного типа имеют следующее

назначение. Автосцепка 13 служит для сцепления единиц подвижного состава, а также

передачи тяговых и ударных нагрузок. Поглощающий аппарат 5 смягчает удары и рывки, предохраняя подвижной состав, грузы и пассажиров от вредных динамических воздействий. Тяговый хомут 6 через клин 5 передает поглощающему аппарату тяговое усилие от автосцепки.

Рисунок автосцепки

Передний 9 и задний 1 упоры (объединенные упорные угольники), расположенные между стенками хребтовой балки, передают нагрузку на раму. На современном подвижном составе передний упор отлит вместе с ударной розеткой.

Тяговые усилия от поглощающего аппарата передаются на передний упор через упорную плиту 7.Задний упор воспринимает ударные нагрузки непосредственно от корпуса поглощающего аппарата.

Ударная розетка упора 9 предназначена для усиления концевой балки рамы вагона или локомотива и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом.

Центрирующий прибор, состоящий из двух маятниковых подвесок 7 и центрирующейбалочки 12, возвращает автосцепку после бокового отклонения в центральное положение.

Расцепной привод служит для расцепления автосцепок. Он состоит из расцепного

рычага 3, цепи 14 и поддерживающих деталей — кронштейнов фиксирующего 2 и поддерживающего 10, укрепленных на концевой балке. Поддерживающая планка 4 удерживает автосцепку в горизонтальном положении и на определенной высоте, предусмотренной установочным чертежом.

Центрирующая балочка имеет плоскость, переходящую в расположенный под прямым углом к ней ограничитель, который при установке балочки на вагон заходит за вертикальную стенку ударной розетки. Ограничитель удерживает балочку на месте во время продольных перемещений автосцепки. Боковые ограничители не допускают выхода автосцепки за пределы опорной плоскости а при отклонении ее в приподнятом состоянии. Крюкообразными выступами в балочка опирается на маятниковые подвески.

При прохождении сцепленными вагонами горбов сортировочных горок в деталях такого центрирующего прибора могут возникнуть значительные напряжения, а разница в уровнях продольных осей автосцепок по вертикали превысит 150 мм. Это может создать условия для выхода автосцепок из зацепления. Наиболее вероятна такая опасность для вагонов с длинными консолями.

В связи с этим восьмиосные вагоны и другие вагоны с удлиненными консолями оборудуют центрирующими приборами с подпружиненной опорой автосцепки на центрирующуюбалочку. Такая опора обеспечивает возможность угловых перемещений автосцепки в продольной вертикальной плоскости при прохождении сцепленных вагонов через горб сортировочной горки или мост паромной переправы. Подпружиненная опора центрирующего прибора является узлом модернизированного автосцепного устройства. Ее применяют в сочетании с автосцепкой, корпус которой снабжен предохранительным кронштейном, приваренным к нижней части малого зуба, а хвостовик имеет торец со сферической поверхностью. Центрирующий прибор с подпружиненной опорой имеет специальную конструкцию центрирующей балочки. В ней предусмотрены гнезда для двух пружин и направляющие, которые входят в соответствующие пазы поддерживающей плиты. Через пружину проходят стяжные болты,которые соединяют в единый узел собственно центрирующую балочку, поддерживающую плиту и пружины. При помощи стяжных болтов выполняют предварительную затяжку пружин суммарным усилием 540 кгс.

Химический состав и механические свойства стали

Центрирующую балочку изготавливают из стали 20Л, 20ГЛ, 20Г1ФЛ. Для примера механических свойств стали возьмем сталь 20Л твердость которой равна 140 HB и опишем все ее свойства

Химический состав стали 20Л

| Химический элемент | % |

| Кремний (Si) | 0,20-0,52 |

| Марганец (Mn) | 0,35-0,90 |

| Медь (Cu) | Не более 0,30 |

| Никель (Ni) | Не более 0,30 |

| Сера (S) | Не более 0,045 |

| Углерод (C) | 0,17-0,25 |

| Фосфор (P) | Не более 0,04 |

| Хром (Cr) | Не более 0,30 |

Физические свойства стали 20Л

| Термообработка, состояние поставки | Сечение, | σ0,2, МПа | σB, МПа | МПа δ5, % | ψ, % | KCU, Дж/м2 |

| Нормализация 880-900°С. Отпуск 630-650°С | <100 |

Данная сталь не имеет ограничений по свариваемости. Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка под газовой защитой и электрошлаковая сварка. Обрабатываемость резанием стали производится в оттожженом состоянии при HB 121-126 Мпа и σB = 390 МП. Сталь 20Л не склонная к отпускной способности.

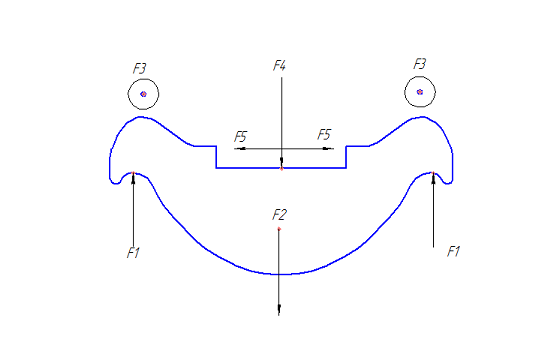

Нагрузки

Центрирующая балочка в ходе своей работы испытывает разные нагрузки.Балочка воспринимает нагрузки от тягового хомут F4, а во время трогания с места и торможения, вертикальные нагрузки F1 во время прохождения подьемов и спусков и горизонтальные нагрузки F3 и F5 во время прохождения кривых профилей пути. На балочку действует сила тяжести F2. Так же на нее действует атмосферное воздействие, грязь, дождь, снег и т.д., что может привести к ухудшению состояния деталей автосцепного оборудования. Центрирующему устройству приходится работать как в жаркое лето так и в холодную зиму, что может приводить к различным расширениям и сжатиям детали.

| Дефект | Допустимый износ, мм | ||||

| Вид | Причина образова-ния | Способ обнаруже-ния | Способ устранения | Инструкция по сварке и наплавке при ремонте грузовых вагонов | Инструк-ция по ремонту сборочно-го узла |

| Излом | Перенап-ряжение | Визуальный | Замена | - | - |

| Трещина | Динами-ческая нагрузка | Визуальный | Заварка | - | Сечение детали уменьшится не более чем на 25% |

| Износ опорной поверх-ности | Сухое трение | Скоба с вырезом | Наплавка | 5-10, но не более 10 мм | Не более 10 мм |

| Изгиб | Перенапряжения | Визуальный | Выправле-ние | Не более 3 мм | Не более 3 мм |

| Износ поверхностей | Сухое трение | Шаблон 777р-м | Наплавка | Не более 10 мм | Не более 10 мм |

Дефектация

Скобой с вырезом (57±0,1) мм контролируют допускаемую высоту балочки в средней части. Если скоба входит полностью в центральной части балочки (на глубину 15 мм), то балочка по высоте подлежит наплавке (в месте опоры хвостовика автосцепки) и последующей обработке.

Механическая обработка

Перед проведением наплавки изношенной поверхности, для восстановления геометрии поверхности детали, нужно провести черновую обработку наружной поверхности детали.

Обработку опорной поверхности центрирующей балочки будем проводить торцевой фрезой.

Конфигурация обрабатываемой поверхности и вид оборудования определяют тип применяемой фрезы.

Ее размеры определяются размеры обрабатываемой поверхности и глубиной срезаемого слоя.

Черновая обработка горизонтальной поверхности

центрирующей балочки

НАПЛАВКА

Наплавкой называется процесс нанесения с помощью сварки слоя металла на поверхность изделия. Наплавку применяют для восстановления изношенных поверхностей деталей, а также повышения износостойкости поверхностей трения.

Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основного металла. Важнейшие требования, предъявляемые к наплавке, заключаются в следующем:

.-Минимальное проплавление основного металла;

- Минимальное значение остаточных напряжений и деформаций металла в зоне наплавки;

3. Занижение до приемлемых значений припусков на последующую обработку деталей.

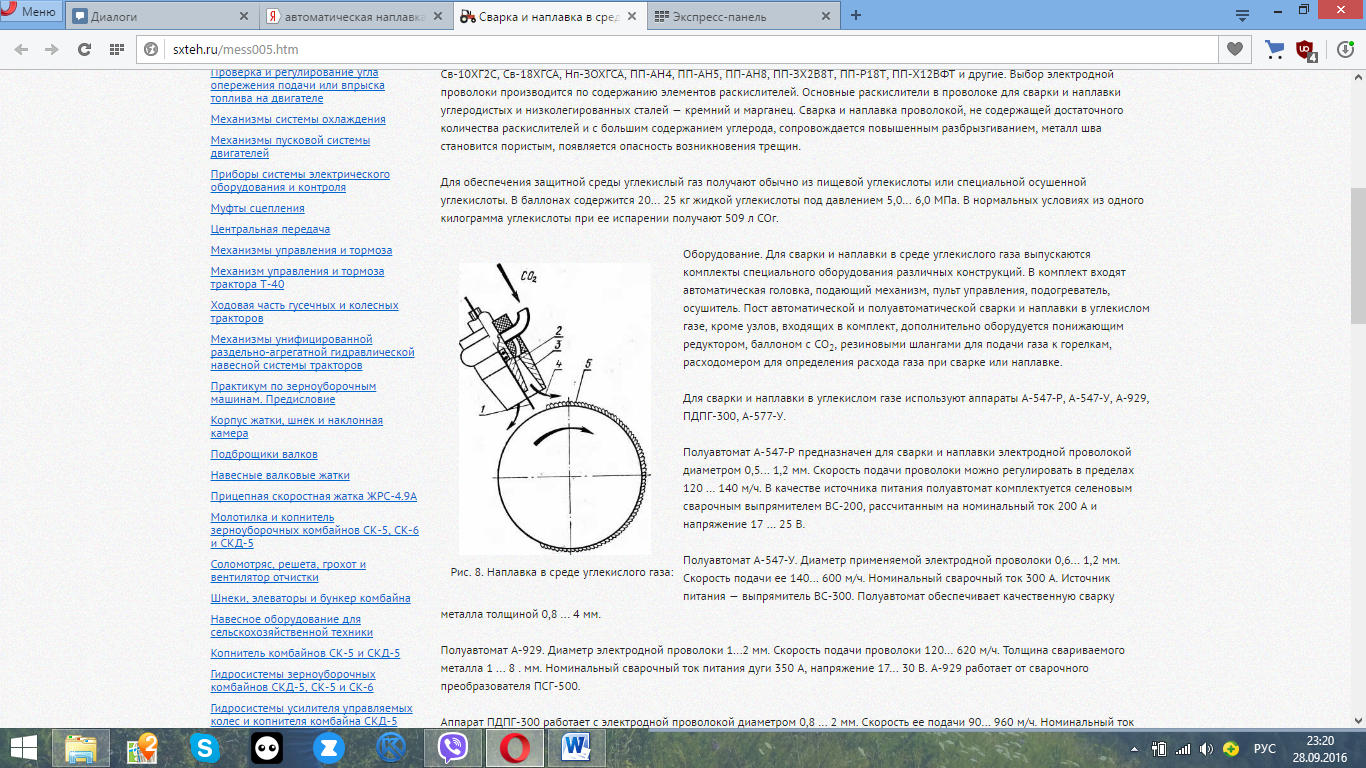

Наплавка в среде углекислого газа довольно широко применяется для восстановления размеров изношенных деталей. Высокую производительность обеспечивает автоматическая наплавка в среде углекислого газа.

Сущность способа заключается в том, что сварочная дуга и расплавленный металл защищаются от вредного влияния воздуха струей углекислого газа, подаваемого в сварочную зону. Под действием высокой температуры углекислый газ разлагается на окись углерода и атомарный кислород. Окись углерода не растворима в жидком металле и защищает сварочную ванну от насыщения атмосферными газами, т. е. предупреждает образование пористости шва. Атомарный же кислород взаимодействует с содержащимися в сварочной проволоке элементами-раскислителями (Mn, Si) и образует на поверхности сварочной ванны флюсовую пленку из их окислов. Последняя выполняет роль дополнительной защиты сварочной ванны при случайном нарушении сплошности потока углекислого газа, вызываемой порывами ветра, резкими движениями сварочной горелки и другими причинами

Наплавка в среде углекислого газа

Преимущества автоматической наплавки: меньший нагрев детали, возможность совмещения наплавки с термической обработкой, более высокая производительность процесса, возможность наплавки деталей малых размеров. К недостаткам процесса относится то обстоятельство, что легирование наплавленного металла ограничено только химическим составом электродной проволоки.

Для изготовления биметаллических деталей и наплавки износостойких поверхностей на детали можно применять также электрошлаковую наплавку.

Этим способом можно получить наплавленный слой любого заданного химического состава на плоских деталях и телах вращения