4.1 Ацетиленовый генератор АНВ-1,25-73

Для процессов газопламенной обработки металлов применяются различные горючие газы и пары жидких горючих (керосина и бензина), при сгорании которых в смеси с кислородом образуется высокотемпературное пламя.

Преимущественное применение для газопламенной обработки получил ацетилен (C2H2), при сгорании которого в кислороде создается наиболее высокая температура пламени. Однако для резки, пайки, поверхностного нагрева и других процессов газопламенной обработки с успехом применяют газозаменители ацетилена: пропанобутановые смеси, природные газы, водород, пары бензина и керосина и др.

Ацетилен (C2H2) представляет собой при нормальном давлении и температуре бесцветный газ с резким запахом из-за содержания в нем примесей в виде сернистого водорода, фосфористого водорода, аммиака и др. Получение ацетилена осуществляется при взаимодействии карбида кальция с водой в специальных аппаратах – генераторах.

Ацетилен (C2H2) представляет собой при нормальном давлении и температуре бесцветный газ с резким запахом из-за содержания в нем примесей в виде сернистого водорода, фосфористого водорода, аммиака и др. Получение ацетилена осуществляется при взаимодействии карбида кальция с водой в специальных аппаратах – генераторах.

Согласно ГОСТ 5190–78 ацетиленовые генераторы различают:

а) по способу применения – передвижные и стационарные;

б) по давлению вырабатываемого ацетилена – низкого давления до 0,01 МПа; среднего давления 0,01–0,15 МПа (0,1–1,5 кгс/cм2); высокого давления – свыше 0,15 МПа;

в) по способу взаимодействия карбида кальция с водой системы KB – «карбид в воду»; системы ВК – «вода на карбид» с вариантами «мокрого» и «сухого» процессов; системы ВВ – «вытеснением воды»;

г) по номинальной производительности – от 0,5 до 3 м3/ч (передвижные); от 5 до 160 м3/ч (стационарные).

Передвижной генератор АНВ-1,25-73 конструкции ВНИИАвтогенмаша является морозоустойчивым аппаратом прерывного действия, низкого давления, малой производительности, комбинированной системы ВК-ВВ. Достоинствами таких генераторов являются сравнительно простая конструкция и надежность в работе. К недостаткам относятся: возможность неполного разложения карбида кальция и перегрева ацетилена ввиду малого количества участвующей в реакции воды, трудоемкое обслуживание крупных установок. Обычно система ВК используется для генераторов производительностью до 10 м3/ч.

Техническая характеристика ацетиленового генератора АНВ-1,25-73

Производительность, м3/ч.................................................................. 1,25

Давление ацетилена, кгс/см2:

рабочее........................................... 0,026–0,030

максимальное............................... 0,1

Грануляция карбида кальция............................................................. 25/80

Единовременная загрузка карбида кальция, кг............................. 4,0

Диаметр корпуса, мм........................................................................... 446

Высота, мм.............................................................................................. 1340

Масса, кг................................................................................................. 42

Конструкция и работа ацетиленового генератора АНВ-1,25-73

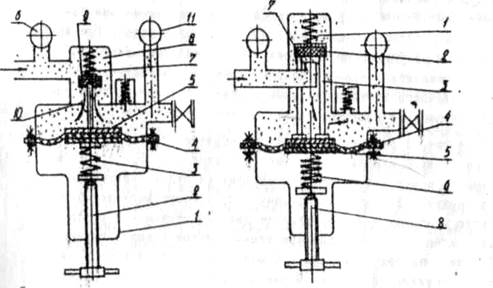

В корпус 1 генератора (рисунок 2.1) вварена реторта 2, в которой помещается загрузочная корзина 3. Перегородка 4 разделяет корпус генератора на две части: нижнюю – газосборник и верхнюю – водосборник, открытый сверху. Эти части сообщаются посредством соединительной циркуляционной трубы 5, доходящей почти до дна газосборника. При низких температурах в соединительную трубу устанавливают водяной затвор 6, чтобы предохранить генератор от замерзания. В теплое время года он помещается снаружи генератора (как показано на рисунке). Между газосборником и водяным затвором помещен карбидный осушитель 7, соединенный с ними резиновыми шлангами. Генератор заполняется водой через открытую верхнюю часть корпуса до отметки уровня 8. Вода в реторту проходит по газоотводящей трубке 9, куда она поступает через отверстие 10 при открывании вентиля 11, шток которого выведен из корпуса генератора через сальник. Реторта закрывается крышкой 12 с помощью траверсы и винта.

Рисунок 2.1 – Передвижной ацетиленовый генератор АНВ-1,25-73

Ацетилен, выделяющийся в результате реакции между карбидом кальция и водой, поступает по газоотводящей трубке 9 в газосборник и вытесняет находящуюся в нем воду через циркуляционную трубу 5 в верхнюю часть генератора. Вода подается в реторту до тех пор, пока она не будет вытеснена из газосборника ниже уровня вентиля 11. При этом по мере выделения ацетилена и возрастания давления в газосборнике и в реторте происходит вытеснение воды из реторты 2 в камеру 13 через трубу 14. Благодаря вытеснению воды из реторты дальнейшее газообразование ограничивается и рост давления в газосборнике замедляется. При отборе из газосборника давление в нем и реторте падает; вода, вытесненная в камеру, возвращается в реторту и поступает к карбиду кальция, вследствие чего возобновляется газообразование. При падении давления в генераторе до 230–270 мм. вод. ст. вода в газосборнике поднимается выше уровня вентиля 11, вследствие чего вода также наполняет реторту. Поступление воды в реторту прекращается после того, как давление газа превысит 270–280 мм вод. ст., т. е. когда уровень воды в газосборнике снова опустится ниже уровня вентиля 11. Газ при отборе поступает из газосборника в карбидный осушитель 7, загруженный карбидом кальция, после чего проходит в водяной затвор 6, а из него через ниппель 15 в горелку или резак.

Карбидный осушитель 7 представляет собой цилиндрический сосуд, имеющий входной (внизу) и выходной ниппели. Внутри корпуса помещена решетка, на которую загружают карбид кальция. Осушитель закрывают крышкой, уплотнение достигается при помощи резинового кольца. Водяной затвор служит для предохранения генератора от проникновения в него взрывной волны при обратном ударе пламени.

4.2 Ацетиленовый баллон

Стальные баллоны предназначены для хранения и перевозки сжатых, сжиженных и растворенных газов под давлением до 20 МПа (ГОСТ 949–73).

Ацетиленовые баллоны ввиду особой взрывоопасности ацетилена, находящегося в свободном состоянии, заполнены специальной пористой массой, пропитанной ацетоном. Ацетон, являясь хорошим растворителем, способен в одном объеме растворить 23 объема ацетилена при нормальном давлении и температуре, что позволяет увеличить объем перевозимого в баллоне газа в 23 раза и уменьшить количество баллонов. С повышением давления растворимость ацетилена в ацетоне увеличивается. Пористая масса разобщает объем ацетилена на микрообъемы, что служит для уменьшения взрывоопасности за счет того, что взрыв из одной части баллона не распространяется на весь объем баллона. Пористая масса представляет собой зернистый активированный древесный уголь с размером зерен 1–3,5 мм марки БАУ (ГОСТ 6217–74). На 1 л емкости баллона вводится 290–320 г активированного угля, а ацетона в количестве 225–300 г.

Ацетиленовые баллоны подвергаются испытанию и периодическому освидетельствованию каждые пять лет, причем основное испытание – пневматическим давлением – производится на 3,0 МПа (30 атм) и гидравлическим давлением 6,0 МПа (60 атм).

При работе ацетиленовый баллон должен находиться в вертикальном или наклонном положении. При эксплуатации баллона в лежачем положении может происходить большая потеря ацетона, который будет интенсивно выноситься из него вместе с ацетиленом.

При длительном соприкосновении ацетилена с медью и серебром образуются взрывоопасные соединения, поэтому ацетиленовый баллонный вентиль изготовляют из стали. При обращении с ацетиленовыми баллонами необходимо соблюдать следующие основные правила:

1 Предохранять баллоны от толчков и ударов;

2 Следить за плотностью всех соединений, во избежание образования взрывчатой ацетилено-воздушной смеси;

3 Предохранять баллоны от нагревания;

4 При расходовании газа баллоны должны находиться в вертикальном или наклонном положении;

5 Не допускать отбор газа из одного баллона более 1500 л/ч;

6 Отбор газа из баллона производить до давления не менее 1 атм, так как дальнейший отбор газа приводит к значительному уносу ацетона.

4.3 Кислородный баллон

Хранение и транспортировка газообразного кислорода, как и многих других газов, производится в прочных стальных баллонах под давлением 150 атм.

ГОСТ 949–73 предусматривает пять типов баллонов с условным давлением до 200 кгс/см2, три типа (100, 150, 200) из углеродистой стали и два (150, 200 л) из легированной стали. Кислородные баллоны, наполненные под давлением 150 атм, могут быть любого типа, кроме первого. Корпус кислородного баллона изготовляют из стальных цельнотянутых труб с пределом прочности

σв = 65 кгс/мм2.

Запорный вентиль изготовляют из латуни, в отличие от вентиля ацетиленового баллона его нельзя выполнять стальным во избежание окисления и коррозии. Кислородные баллоны окрашивают в голубой цвет. При потере в весе от 7,5 до 15 % и увеличении емкости от 1,5 до 2,6 % кислородные баллоны переводятся в другие типы для наполнения газами под меньшим давлением. При удовлетворительных результатах осмотров и проверки емкости и веса производится гидравлическое испытание на 225 атм. Транспортируют баллоны на автомашинах в горизонтальном положении на специальных стеллажах, с вырезанными в них полукруглыми обитыми войлоком гнездами, размером по диаметру баллонов. В летнее время наполненные баллоны во время перевозки необходимо накрывать брезентом для предохранения от действия солнечных лучей. Склады хранения кислородных баллонов должны быть удалены от соседних зданий не менее чем на 10 м. Не допускается хранение кислородных баллонов вместе с баллонами, содержащими горючие газы. Отопление складов не требуется.

Освещение может быть как естественное – через окна, так и искусственное – электрическое, причем выключатели и предохранители должны находиться снаружи.

При наличии жировых загрязнений на вентиле отбор кислорода из баллона не допускается, во избежание взрыва баллона. Расстояние от баллона до печей и других источников с открытым огнем должно быть не менее 5 м, а до батарей и труб парового или водяного отопления не менее 1 м. Отбор газа из баллона можно производить до остаточного давления не ниже 0,5 кгс/см2. При замерзании вентилей, что иногда имеет место при больших расходах газа и низких температурах окружающего воздуха, отогрев их может производиться горячей водой или паром, но не открытым пламенем.

Испытание и переосвидетельствование кислородных баллонов по правилам инспекции Госгортехнадзора производится каждые пять лет на заводах-наполнителях. На баллонах, допущенных к дальнейшей эксплуатации, на сферической части выбиваются соответствующие клейма.

4.4 Редукторы для сжатых газов

При газопламенной обработке металлов рабочее давление газов должно быть значительно меньше, чем давление в баллонах. Понижение давления отбираемого из баллона газа до давления, необходимого для нормальной работы сварочной горелки или резака, достигается при помощи специальных приборов – редукторов. Кроме того, редуктор поддерживает рабочее давление газа постоянным во время работы горелки, независимо от понижения давления в баллоне. Существующие конструкции постовых редукторов для сварки и резки согласно ГОСТ 13861–89 позволяют устанавливать рабочее давление в пределах от 0,5 до 15 кгс/см2, а для ацетилена – от 0,01 до 1,5 кгс/см2.

Редукторы классифицируются по следующим признакам:

а) по роду газа,

б) по величине рабочего давления и пропускной способности,

в) по принципу действия.

По роду газа редукторы бывают кислородные, ацетиленовые, водородные и др. Различаются между собой окраской и способом крепления к баллону.

По величине рабочего давления и пропускной способности редукторы разделяются на рамповые (центральные) и баллонные.

В таблице 2.1 приводятся характеристики наиболее распространенных редукторов.

Таблица 2.1 – Характеристика редукторов

| Тип редуктора | Редуцируемый газ | Число ступеней перепада давления | Максимальное давление на вводе в редуктор, кгс/см2 | Предел регулирования рабочего давления, кгс/см | Расход газа при максимальном рабочем давлении, м3/ч | Передача рабочего давления при макс. давлении, % |

| РК-1500 РК-250 КРР-50 РАР-50 РДС-50 РК-53 ДАР-55 ДАР-55 РД-1 РВ-53 | Кислород Кислород Кислород Ацетилен Кислород Кислород Ацетилен Ацетилен Заменитель ацетилена Водород | 4–12 1–12 5–25 0,05–1,5 1–15 1–15 0,2–1,5 0,05–1,5 0,05–1,5 1–15 | – |

По числу редуцирования редукторы бывают однокамерные и двухкамерные. Двухкамерные редукторы, в которых перепад давления осуществляется в две ступени, обладают по сравнению с однокамерными лучшей устойчивостью рабочего давления и, кроме того, большей стойкостью против «замерзания», т. е. замерзания влаги, имеющейся в газе (например, в кислороде).

По конструкции редукторы бывают рычажные и пружинные, последние имеют наибольшее применение.

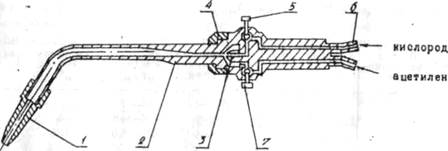

По принципу действия редукторы бывают двух типов: прямого действия, когда давление газа, поступающего в редуктор, стремится открыть клапан, через который газ поступает в камеру рабочего давления (рисунок 2.3), и обратного действия, когда давление поступающего в редуктор газа способствует закрытию клапана (рисунок 2.2).

Большое применение имеют редукторы обратного действия как более удобные и безопасные в эксплуатации.

| Рисунок 2.2 – Схема редуктора обратного действия | Рисунок 2.3 – Схема редуктора прямого действия |

На рисунке 2.3 дана схема редуктора прямого действия.

Запорный клапан 2 прижимается к седлу 7 запорной пружиной 1 и преграждает доступ из баллона в редуктор газа высокого давления. На тот же клапан 2 через толкач 3 действует гибкая мембрана 4, стремящаяся удалить клапан 2 от седла 7 и открыть доступ газу высокого давления в камеру редукторов. Мембрана 4, в свою очередь, находится под действием взаимопротивоположных сил. С наружной стороны на мембрану 4, через нажимной диск 5 или тарелку действует нажимная или главная регулировочная пружина 6, стремящаяся открыть клапан 2, а с внутренней стороны камеры редуктора на мембрану давят редуцированный газ низкого давления, противодействующий нажимной пружине 6. При уменьшении рабочего давления главная пружина 6 распрямляется и клапан удаляется от седла, увеличивая приток газа в редуктор. При возрастании рабочего давления, наоборот, поступление газа в редуктор будет уменьшаться. Рабочее давление газа определяется натяжением пружины 6, которое может плавно изменяться посредством регулировочного винта 8 с мелкой резьбой. При вывертывании регулировочного винта 8 и ослабления главной пружины снижается рабочее давление газа, а при ввертывании регулировочного винта и увеличении сжатия главной пружины повышается рабочее давление газа.

На рисунке 2.2 дана схема редуктора обратного действия. Газ из баллона или сети поступает в камеру 8. При вращении нажимного винта 2 по часовой стрелке он будет ввертываться в крышку 1 и сжимать пружину 3, которая выгибает peзиновую мембрану 4, передвигает диск со штоком 5 и поднимает клапан 9, который при своем подъеме сжимает пружину 7, так, что газ из камеры 8 может поступать в камеру рабочего (низкого) давления. Через запорный вентиль газ может выходить из редуктора в горелку или резак. Если выход газа через запорный вентиль уменьшается, то давление в камере низкого давления повысится, мембрана 4 выправится, пружина 3 сожмется, диск со штоком 5 опустится вниз и клапан 9 под действием пружины 7 перекроет седло 10, прекратив поступление газа в камеру низкого давления. При последующем увеличении отбора газа давление в камере низкого давления понижается, мембрана 4 вновь прогибается вверх и процесс повторяется. Манометры 6 и 11 служат для измерения давления газа соответственно в камере высокого и низкого давления.

В камере низкого давления имеется также предохранительный клапан, который служит для сброса газа в атмосферу в случае повышения его давления сверх установленного предела.

Редукторы для ацетилена по своей конструкции и по принципу действия подобны кислородным редукторам и отличаются от них только тем, что вместо накидной гайки для присоединения к баллону у них имеется специальный хомут, которым редуктор прикрепляется к вентилю.

Кислородные редукторы окрашиваются в синий цвет, а ацетиленовые в белый. Все манометры имеют на шкале красную черту, соответствующую наибольшему давлению для данного манометра.

4.5 Сварочные горелки

Сварочная горелка является основным инструментом при ручной газовой сварке. Oна служит для смешения кислорода и горючего газа в требуемом соотношении и обеспечения образования устойчивого сварочного пламени.

Горелки классифицируются по следующим признакам:

а) по принципу действия – на инжекторные и безынжекторные;

б) по роду горючего – на ацетиленовые, водородные, бензиновые и др.;

в) по размеру и весу – на нормальные, или универсальные, и облегченные, или малолитражные;

г) по числу огней – на однопламенные и многопламенные.

Большое распространение получили инжекторные горелки (рисунок 2.4), основным достоинством которых является возможность использования горючего газа как при низком, так и при среднем давлении. В этих горелках подача ацетилена осуществляется за счет подсоса струей кислорода, вытекающего с большой скоростью из отверстия инжектора.

Рисунок 2.4 – Схема инжекторной горелки

Кислород под давлением поступает по трубе 6 через вентиль 5 в сопло инжектора 3. При истечении кислорода с большой скоростью из сопла создается разрежение в трубке 4, в которую через вентиль 7 засасывается ацетилен. Кислород и ацетилен далее поступают в смесительную камеру 2, где образуют горючую смесь, выходящую из мундштука 1 и дающую при своем сгорании сварочное пламя.

Для нормальной работы инжекторной горелки давление поступающего в нее кислорода должно быть 3–4 кгс/см2. Давление ацетилена может быть значительно ниже – от 0,01 до 0,2 кгс/см2. В настоящее время для ручной сварки выпускаются ацетиленовые горелки инжекторного типа ГС-53 и ГСМ-50, обладающие по сравнению с ранее выпускавшимися горелками СУ и СПМ большой величиной разрежения, повышенным запасом горючего и высокой устойчивостью сварочного пламени.

Горелки ГС и ГСМ имеют так называемую непрерывную шкалу рабочей мощности пламени, т. е. верхний предел мощности предыдущего наконечника перекрывается нижним пределом мощности последующего, что позволяет весьма плавно изменять мощность пламени. Достигается это, помимо смены наконечников, изменением давления кислорода в пределах от 1 до 4 атм (горелки СУ и СГМ работают при давлении кислорода 3–3,3 атм).

В таблице 2.2 приводятся технические характеристики сварочных горелок ГС-53 и ГСМ-30.

Таблица 2.2 – Технические характеристики сварочных горелок ГС-53 и ГСМ-30

| Номер наконечника | Толщина свариваемой стали | Рабочее давление кислорода, атм | Расход ацетилена, м3/ч | Расход кислорода, м3/ч |

| 0,2–2,7 0,5–1,5 1,0–2,5 2,5–4 4–7 7–11 10–18 17–30 | 0,5–4 1–4 1,5–4 2–4 2–4 2–4 2–4 2–4 | 20–65 50–125 120–250 230–400 400–700 670–1100 1050–1750 1700–2800 | 22–70 55–135 130–260 260–440 430–750 740–1200 1150–1950 1900–3100 |

Горелка ГС-53 универсальная с комплектом семи наконечников (1–7) (обычный комплект четыре штуки) предназначена для сварки толщин 0,5–30 мм. Горелка ГСМ-53 малолитражная с комплектом пяти наконечников (0–4) предназначена для сварки малых толщин 0,2–7 мм.

В настоящее время разработана новая горелка «Москва», более устойчивая против ударов и обеспечивающая более стабильное пламя в работе. Для пайки с использованием газов – заменителей ацетилена (метана, коксового и городского газа) используется специальная горелка или горелка ГС-53 с комплектом специальных наконечников НЗП, отличающихся от наконечников ГС‑53 размерами отверстий в мундштуках, инжекторах и смесительных камерах.

Инжекторная горелка не обеспечивает постоянства состава газовой смеси, так как состав меняется в процессе сварки.

Сварщик должен непрерывно следить за характером пламени и корректировать состав смеси ацетиленовым вентилем горелки. Непостоянство состава смеси является существенным недостатком инжекторной горелки.

Основное ее преимущество в том, что можно работать на любом низком давлении ацетилена, начиная с 0,005 атм. Это преимущество является решающим, и в настоящее время наша промышленность пользуется почти исключительно инжекторными горелками, поскольку производство ацетилена среднего давления, достаточного для питания безынжекторных горелок, пока еще незначительно. Однако инжекторная горелка может работать на ацетилене не только низкого, но и высокого давления. Чем выше давление ацетилена, тем лучше работает инжекторная горелка.

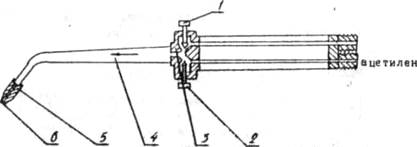

Рисунок 2.5 – Схема безынжекторной горелки

Конструкция горелки высокого давления, или безынжекторной горелки (рисунок 2.5), проще конструкции горелки низкого давления. Кислород поступает в горелку по резиновому шлангу и через приемный ниппель и регулировочный вентиль 1 проходит в смеситель 3. Аналогичный путь проходит горючий газ, поступающий через регулировочный винт 2. Из смесителя 3 смесь горючего газа с кислородом поступает в камеру смешения 4, где вследствие увеличения сечения газового потока скорость его уменьшается и заканчивается смешение кислорода с горючим газом, дающее при выходе из камеры смешения по своему объему горючую смесь. Из камеры смешения 4 готовая смесь проходит по трубке наконечника 5 и через канал мундштука 6 выходит наружу, где сгорает, образуя сварочное пламя. Давление газа на выходе в горелку порядка 0,5–0,7 атм. Требующееся давление примерно одинаково как для кислорода, так и для ацетилена.

В России выпускаются безынжекторные горелки типа ГАР-2-56. Безынжекторные горелки могут быть построены как для ацетилена, так и для других горючих газов – водорода, метана. Они сравнительно просты по устройству, хорошо поддерживают постоянство состава газовой смеси, дают устойчивое сварочное пламя. Несмотря на эти положительные качества, горелки высокого давления в нашей промышленности применяются реже, потому что они могут работать лишь на ацетилене достаточного давления, а промышленность широко пользуется ацетиленом низкого давления.