Трудоемкость эксплуатации

где  - трудоемкость технического обслуживания;

- трудоемкость технического обслуживания;

- трудоемкость ремонта.

- трудоемкость ремонта.

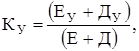

6. Удельная трудоемкость эксплуатации

Удельная трудоемкость капитального ремонта

где  - трудоемкость капитального ремонта.

- трудоемкость капитального ремонта.

Дополнительные показатели технологичности.

1. Показатель унификации изделия - отношение количества унифицированных сборочных единиц изделия и его унифицированных деталей, не вошедших в состав сборочных единиц, к общему количеству составных частей изделия без учета стандартных крепежных деталей

где  - количество унифицированных сборочных единиц (покупных,

- количество унифицированных сборочных единиц (покупных,

заимствованных, стандартных);

- общее количество сборочных единиц (унифицированные плюс

- общее количество сборочных единиц (унифицированные плюс

оригинальные);

- количество унифицированных деталей (аналогично);

- количество унифицированных деталей (аналогично);

- общее количество деталей (аналогично).

- общее количество деталей (аналогично).

Детали, входящие в сборочную единицу, в количествах деталей  не учитываются.

не учитываются.

Если  , то унификация низкая.

, то унификация низкая.

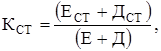

2. Коэффициент стандартизации изделия

где  - количество стандартных сборочных единиц;

- количество стандартных сборочных единиц;

- общее количество сборочных единиц (стандартные плюс

- общее количество сборочных единиц (стандартные плюс

оригинальные);

- количество стандартных деталей (аналогично);

- количество стандартных деталей (аналогично);

- общее количество деталей (аналогично).

- общее количество деталей (аналогично).

Детали, входящие в сборочную единицу, в количествах деталей  не учитываются.

не учитываются.

Если  , то стандартизация низкая.

, то стандартизация низкая.

3. Показатель сборности

4. Материалоемкость (масса) изделия

где  - масса составной части изделия.

- масса составной части изделия.

Удельная материалоемкость

где  - основной параметр изделия (мощность, скорость и т.д.);

- основной параметр изделия (мощность, скорость и т.д.);

- ресурс изделия (в часах или километрах).

- ресурс изделия (в часах или километрах).

Коэффициент использования материала

где  масса материала, ушедшего на изготовление изделия.

масса материала, ушедшего на изготовление изделия.

7. Показатель точности

где  - средний квалитет.

- средний квалитет.

8. Показатель шероховатости

где  - средняя шероховатость.

- средняя шероховатость.

Отработку изделия на технологичность конструкции можно оценить сравнением вариантов конструкции до и после отработки на технологичность. Наиболее совершенным показателем технологичности конструкции является стоимость изготовления изделия, поскольку прочие показатели не могут дать полной характеристики технологичности конструкции.

ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИИ при сборке

При отработке конструкции необходимо стремиться к минимальному количеству деталей в сборочной единице. Этого можно достичь выбором более простой схемы сборочной единицы и объединением нескольких деталей в одну.

Сборка должна быть простой, не требующей специальной оснастки, а места сборки должны быть доступными.

В конструкции сопрягаемых и запрессовываемых деталей необходимо предусматривать фаски (у резьбовых поверхностей, у валов).

Если деталь при сборке устанавливается на разные установочные поверхности (рис.), то необходимо посадку вести не одновременно по поверхностям d и D (рис. а), а последовательно (на рис. б).

При сборке в серийном и массовом производстве не следует допускать механической обработки по доделке отдельных деталей или совместной доделке сопрягаемых деталей.

При сборке необходимо стремиться к максимальному количеству полностью взаимозаменяемых соединений. Это упрощает процесс сборки и ремонт машины.

Конструкцией должны быть предусмотрены монтажные зазоры и натяги в пределах экономической целесообразности. Слишком жесткие требования усложняют сборку и обработку резанием.

ОБРАБОТКА РЕЗАНИЕМ

При обработке детали резанием:

- необходимо применять заготовку, форма и размеры которой максимально приближались бы к форме и размерам готовой детали;

- деталь должна иметь минимальную трудоемкость изготовления с минимальным количеством обрабатываемых поверхностей (для деталей из проката, литья и штамповки неответственные поверхности не обрабатываются);

- при изготовлении деталей трубчатой формы необходимо максимально использовать существующий сортамент бесшовных труб;

- деталь должна иметь простые формы обрабатываемых поверхностей, удобное и доступное их расположение, равномерное распределение массы во избежание вибраций при обтачивании.

ЛИТье

Технологичность литой детали включает:

- использование передовых методов литья;

- определение оптимального положения плоскости разъема модели;

- устранение резких перепадов в толщине стенок (внутренние стенки отливки должны быть тоньше внешних, т.к. последние быстрее остывают);

- устранение мест скопления металла (на пересечении стенок, выступах, приливах), т.к. они способствуют образованию усадочных раковин;

- литейные металлы и сплавы должны иметь высокую текучесть для лучшего заполнения формы;

- следует избегать применения дорогостоящих легированных сталей и чугунов, а также меди и медных сплавов, заменяя их более дешевыми.

Штамповка

Необходимо:

- предусмотреть свободное удаление отштампованной заготовки из штампа в плоскости, перпендикулярной плоскости его разъема;

- обеспечить наиболее приемлемую форму детали с целью упрощения процесса штамповки;

- обеспечить подбор материала детали по физико-механическим и др. свойствам для облегчения штамповки.